(54) СПОСОБ ДИНАМИЧЕСКОЙ КЛЕПКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1979 |

|

SU821023A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Способ клепки | 1978 |

|

SU730440A1 |

| Способ клепки | 1979 |

|

SU829308A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| Способ соединения клепкой двух пластин из различных материалов | 1982 |

|

SU1085665A1 |

t

Изобретение относится к клепально-сборочным работам, в частности к способам динамической клепки пакетов из полепозиционных материалов.

Известен способ динамической клеп-. ки пакетов из листовых композиционных материалов, заключающийся в пробивке отверстия в пакете стержнем заклепки, в установке заклепки в этом отверстии с последующим образованием замыкающих головок и ввода в отверстие герметичной вязкой среды 1 .

Однако известный способ не обес- . печивает получения качественного отверстия для пробивки заклепкой, осо- , бенно в пакетах, содержащих соединяемые элементы из волокнистых композиционных материалов. Вследствие даже минимального зазора между пробиваемым пуансоном и матрицей Р процессе динамической пробивки отверстия, например в бороалюминиевой композиции, наблюдается изгиб упрочняющих волокон боря по периметру разделения. Качество механического точечного соединения будет невысоким, поскольку по периметру разделения возможно дробление упрочняющих волокон,иэ-за изгиба в процессе пробивки отверстия; в процессе образования замыкакицей головки.

Кроме того, вследствие наличия зазора между заклепкой и матрицей на толщине пакета образуются зоны среза и скола, характеризующиеся как раз10личной шероховатостью, так и различным профилем. Последнее обуславливает низкие контактные напряжения, передаваемые поверхностью разделения.

Цель изобретения - повышение ка15чества пробиваемого отверстия и прочности клепанного соединения.

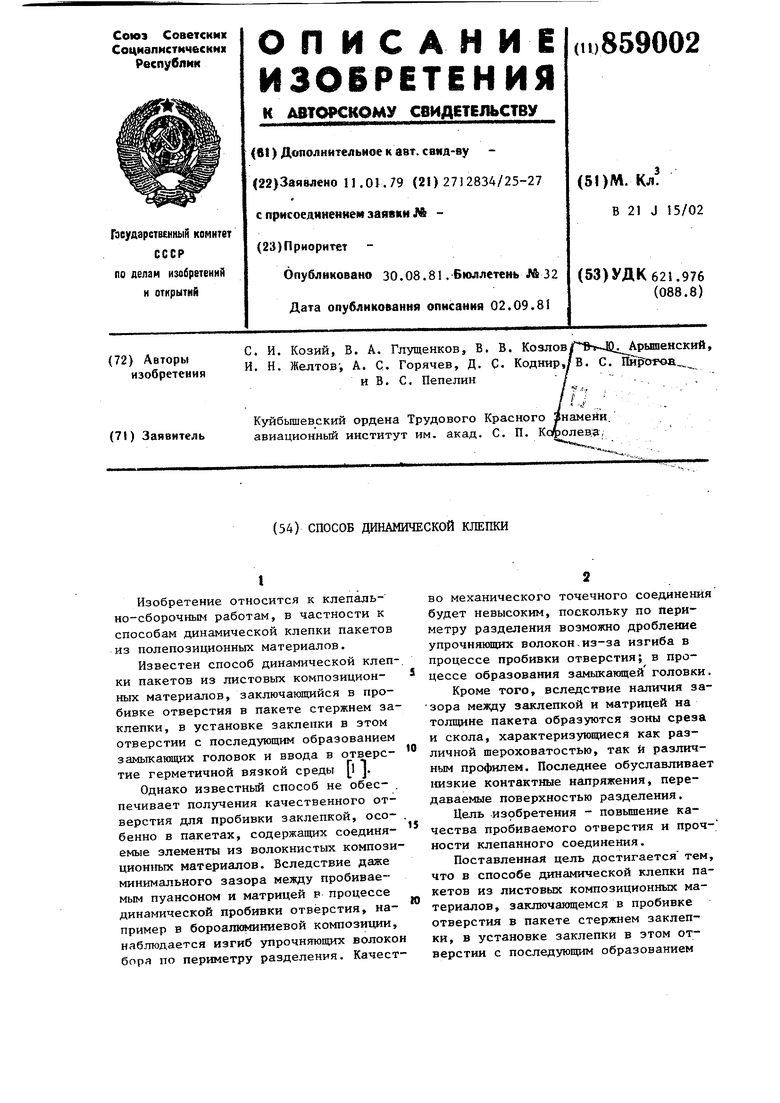

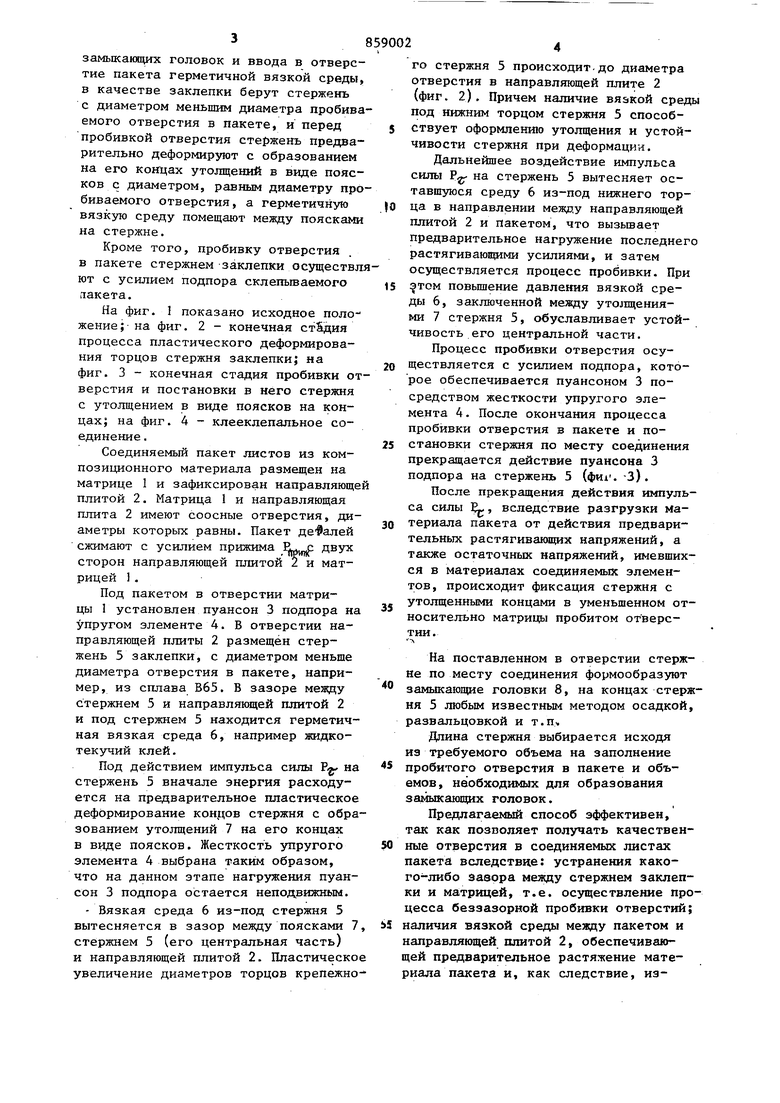

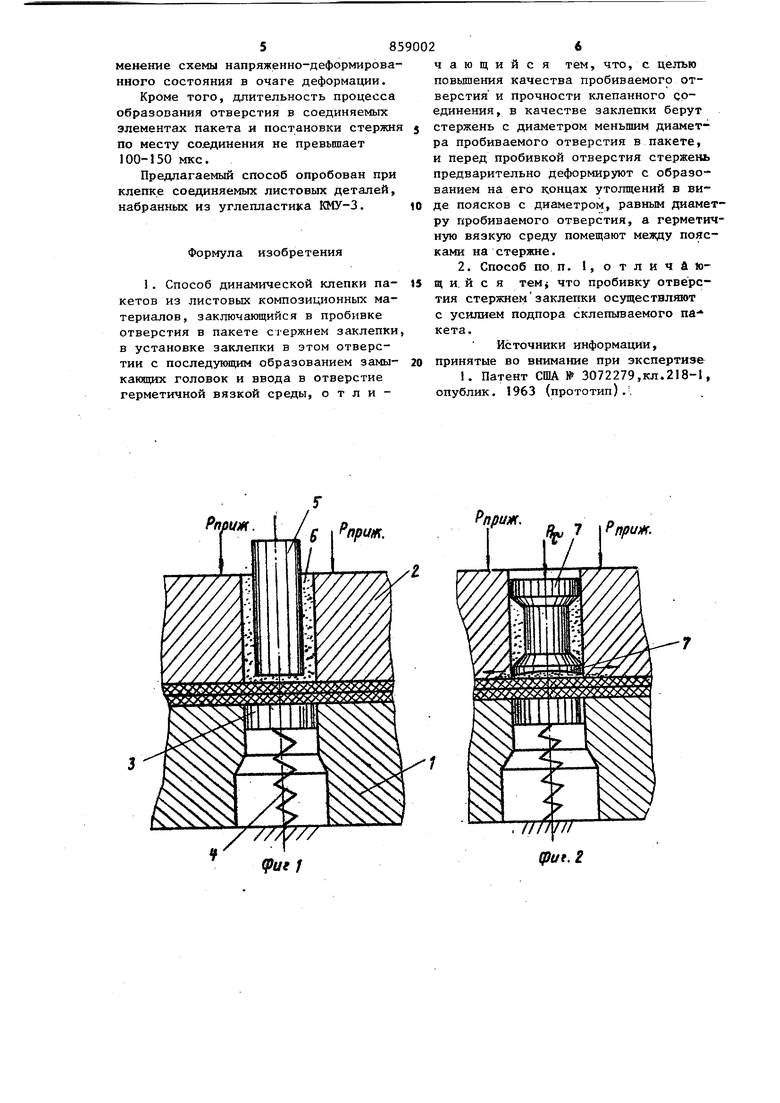

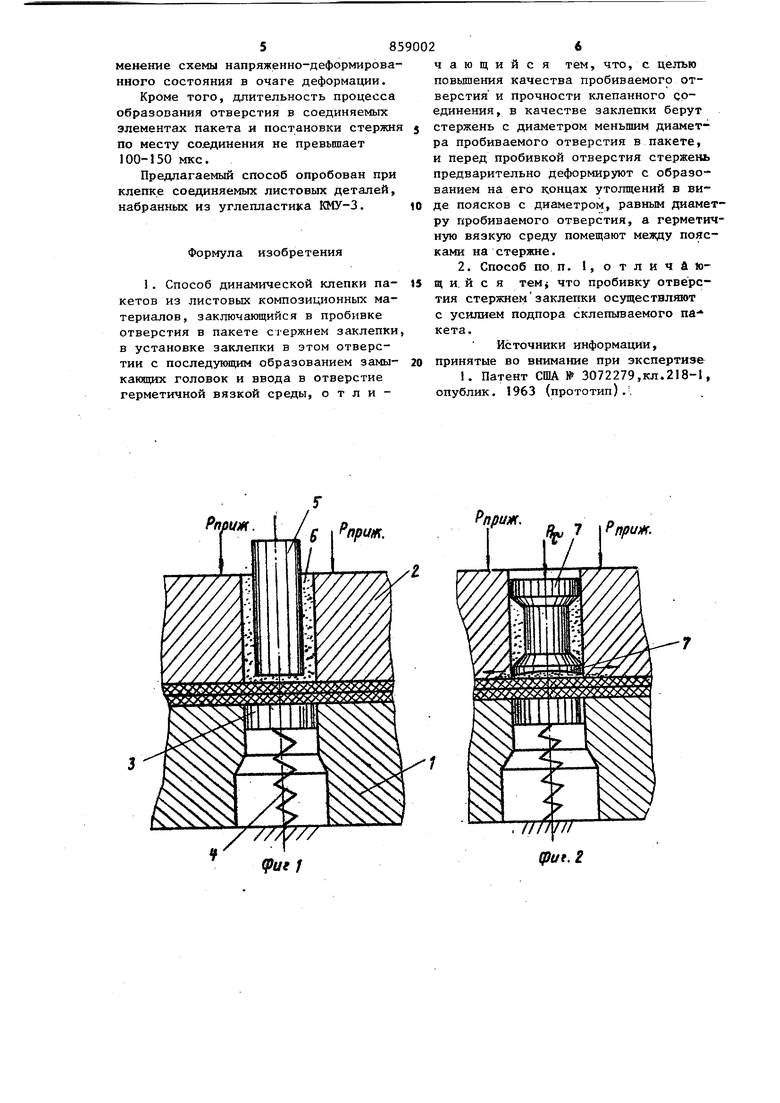

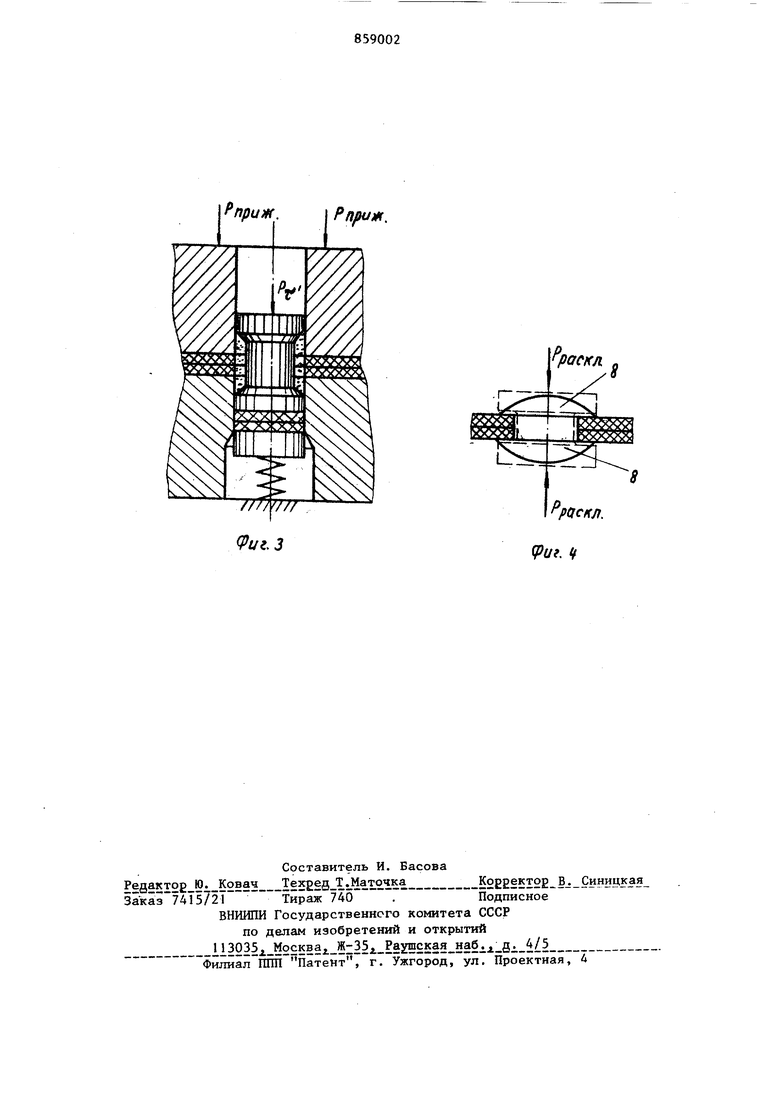

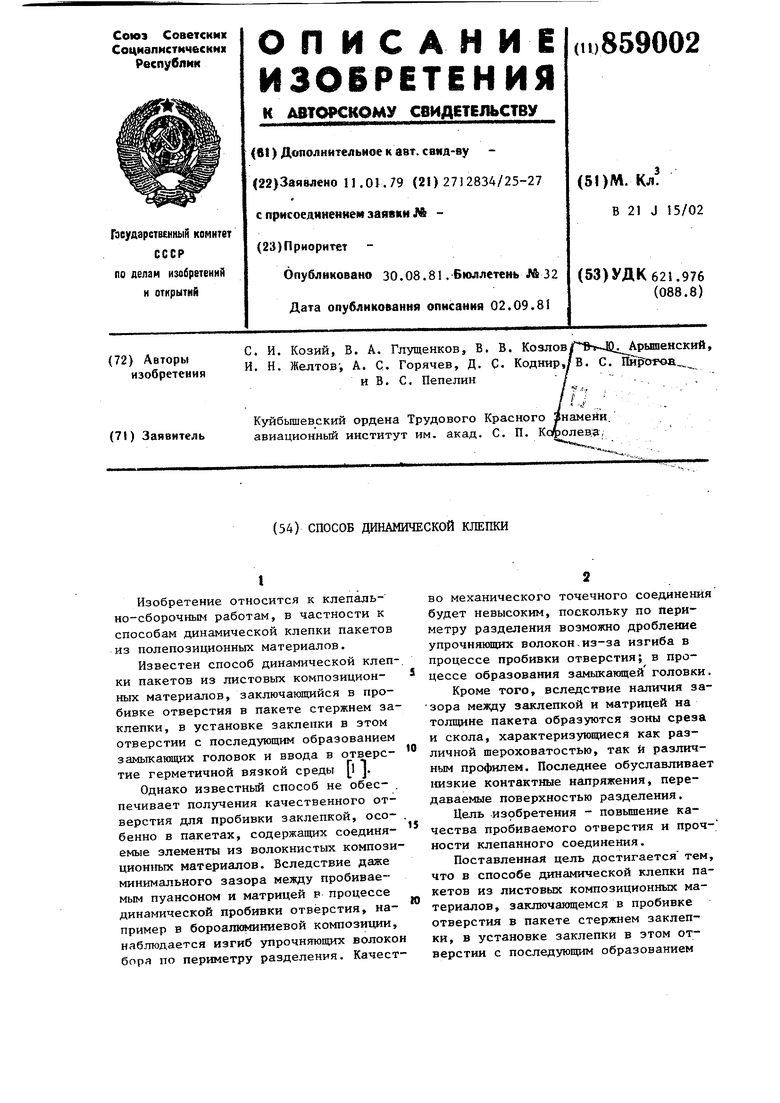

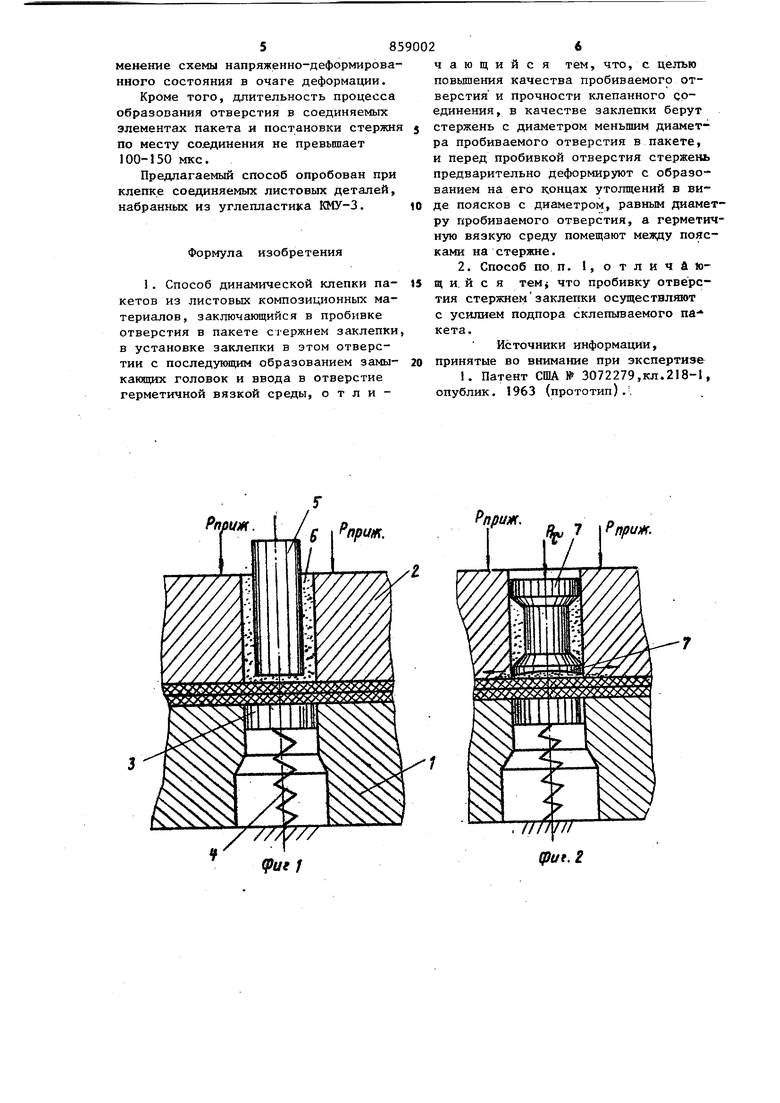

Поставленная цель достигается тем, что в способе динамической клепки пакетов из листовых композиционных маЮтериалов, заключающемся в пробивке отверстия в пакете стержнем заклепки, в установке заклепки в этом отверстии с последующим образованием 3 замыкающих головок и ввода в отверстие пакета герметичной вязкой среды в качестве заклепки берут стержень с диаметром меньшим диаметра пробива емого отверстия в пакете, и перед пробивкой отверстия стержень предварительно деформируют с образованием на его концах утолщений в виде поясков с диаметром, равным диаметру про биваемого отверстия, а герметичную вязкую среду помещают между поясками на стержне. Кроме того, пробивку отверстия в пакете стержнем заклепки осуществл ют с усилием подпора склепьгоаемого лакета. На фиг. 1 показано исходное положение; на фиг. 2 - конечная стХдия процесса пластического деформирования торцов стержня заклепки; на фиг. 3 - конечная стадия пробивки от верстия и постановки в него стержня с утолщением в виде поясков на концах; на фиг. 4 - клееклепальное соединение . Соединяемый пакет листов из композиционного материала размещен на матрице 1 и зафиксирован направляюще плитой 2. Матрица 1 и направляющая плита 2 имеют соосные отверстия, диаметры которых равны. Пакет деЭалей сжимают с усилием прижима двух сторон направляющей плитой 2 и матрицей 1 , Под пакетом в отверстии матрицы I установлен пуансон 3 подпора на упругом элементе 4. В отверстии направляющей плиты 2 размещён стержень 5 заклепки, с диаметром меньше диаметра отверстия в пакете, например, из сплава В65. В зазоре между стержнем 5 и направляющей плитой 2 и под стержнем 5 находится герметичная вязкая среда 6, например жидкотекучий клей. Под действием импульса силы Р на стержень 5 вначале энергия расходуется на предварительное пластическое деформирование кондов стержня с обра зованием утолщений 7 на его концах в виде поясков. Жесткость упругого элемента 4 выбрана таким образом, что на данном этапе нагружения пуансон 3 подпора остается неподвижным. - Вязкая среда 6 из-под стержня 5 вытесняется в зазор между поясками 7 стержнем 5 (его центральная часть) и направляющей плитой 2. Пластическо увеличение диаметров торцов крепежно го стержня 5 происходит.до диаметра отверстия в направляющей плите 2 (фиг. 2). Причем наличие вязкой среды под нижним торцом стержня 5 способствует оформлению утолщения и устойчивости стержня при деформации. Дальнейшее воздействие импульса силы Р на стержень 5 вытесняет оставшуюся среду 6 из-под нижнего торца в направлении между направляющей плитой 2 и пакетом, что вызьшает предварительное нагружение последнего растягивающими усилиями, и затем осуществляется процесс пробивки. При :jTOM повьппение давления вязкой среды 6, заключенной между yтoJщeниями 7 стержня 5, обуславливает устойчивость его центральной части. Процесс пробивки отверстия осуществляется с усилием подпора, которое обеспечивается пуансоном 3 посредством жесткости упругого элемента 4. После окончания процесса пробивки отверстия в пакете и постановки стержня по месту соединения прекр ается действие пуансона 3 подпора на стержень 5 (фи1. -З) . После прекращения действия импульса силы Ь;, вследствие разгрузки материала пакета от действия предварительных растягивающих напряжений, а также остаточных напряжений, имевшихся в материалах соединяемых элементов, происходит фиксация стержня с утолщенными концами в уменьшенном относительно матрицы пробитом отверстии. На поставленном в отверстии стержне по месту соединения формообразуют замыкающие головки 8, на концах стержня 5 любым известным методом осадкой, развальцовкой и т.п Длина стержня выбирается исходя из требуемого объема на заполнение пробитого отверстия в пакете и объемов, необходимых для образования залшкающих головок. Предлагаемый способ эффективен, так как позволяет получать качественные отверстия в соединяемых листах пакета вследствие: устранения какого-либо зазора между стержнем заклепки и матрицей, т.е. осуществление процесса беззазорной пробивки отверстий; наличия вязкой среды между пакетом и направляющей плитой 2, обеспечивающей предварительное растяжение материала пакета и, как следствие, изменение схемы напряженно-деформирова нного состояния в очаге деформации. Кроме того, длительность процесса образования отверстия в соединяемых элементах пакета и постановки стержн по месту соединения не превышает 100-150 МКС. Предлагаемый способ опробован при клепке соединяемых листовых деталей, набранных из углепластика КМУ-3. Формула изобретения 1. Способ динамической клепки пакетов из листовых композиционных материалов, заключающийся в пробивке отверстия в пакете стержнем заклепки в установке заклепки в этом отверстии с последующим образованием замыкающих головок и ввода в отверстие герметичной вязкой среды, отлиРпоит. / иггЬт Ufl 8 2 чающийся тем, что, с целью повышения качества пробиваемого отверстия и прочности клепанного ср единения, в качестве заклепки берут стержень с диаметром меньшим диаметра пробиваемого отверстия в пакете, и перед пробивкой отверстия стержень предварительно деформируют с образованием на его концах утолщений в ви де поясков с диаметром, равным диаметру пробиваемого отверстия, а герметичную вязкую среду помещают между поясками на стержне. 2. Способ по. п. I, отличи ющ и. и с я TeMj что пробивку отверстия стержнемзаклепки осуществляют с усилием подпора склепываемого па- кета. Источники информации, принятые во внимание при экспертизе . Патент США 3072279,кл.218-1, опублик. 1963 (прототип).. npi/ж.

l npUiK. I Pn/HJ)f(,

Ui.3

иг. f

Авторы

Даты

1981-08-30—Публикация

1979-01-11—Подача