(54) УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ БАЛОННОВ ЖИДКОЙ ДВУОКИСЬЮ УГЛЕРОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки клапана с трубкой в аэрозольный баллон | 1991 |

|

SU1778029A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

| Роторная машина для гидравлической формовки сильфонов | 1981 |

|

SU1031563A1 |

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАЗМЕРОВ БАЛЛОНОВ ЭЛЕКТРОННОЛУЧЕВЫХ ТРУБОК | 1971 |

|

SU296173A1 |

| Станция для компримирования природного газа | 1990 |

|

SU1825401A3 |

| АВТООПЕРАТОР | 1972 |

|

SU344960A1 |

| Устройство для раскрывания клапанных мешков | 1975 |

|

SU579890A3 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

I

Изобретение относится к противопожарной технике, а именно к установкам для заполнения бал.юнов жидкой двуокисью углерода или , применяемых в огнетушителях в качестве хранителей газа для выдавливания заряда.

Известно устройство для заполнения баллонов, состоящее из резервуара с жидкой СО2, испарителя, компрессора и калориметрической камеры. Жидкая СОа из резервуара поступает в испаритель, превращается в парообразное состояние и из испарителя компрессором передавливается в калориметрическую камеру, где дополнительно подогревается до 33°С и при определенном давлении самотеком наполняет баллон, подсоединенный к калорометрической камере I.

Недостатками этого устройства являются значительный расход электроэнергии на превращение жидкой углекислоты в газообразную фазу и наличие громоздкого и дорогостоящего оборудования (только объем одной калориметрической камеры должен быть в 1000 раз больше объема заряжаемого баллона).

Известна также установка для заполнения баллонов жидкой СО2, содержащая

смонтированные на общей станине механизм загрузки баллонов, устройства зарядки баллонов с наполнительным и дренажным клапанами, механизм закупорки баллонов и механизм их съема, выполненный в виде клещевого захвата, управляемого копирами, и приводы . 2,

Однако данная установка сложна в изготовлении, не обеспечивает заданный верхний предел коэффициента наполнения баллонов ССЬ, а также зарядку баллонов различной емкости.10

Цель изобретения - повышение точности дозировки заряда и упрощение конструкции устройства.

Указанная цель достигается тем, что устройства зарядки выполнены в виде установленной с возможностью перемещения в вер15тикальной плоскости цанги и неподвижного гнезда для баллона, в корпусе которого размещен механизм закупорки баллонов, а часть копиров установлена с возможностью поворота.

Кроме того, приводы установки выпол20нены в виде гидроцилиндров.

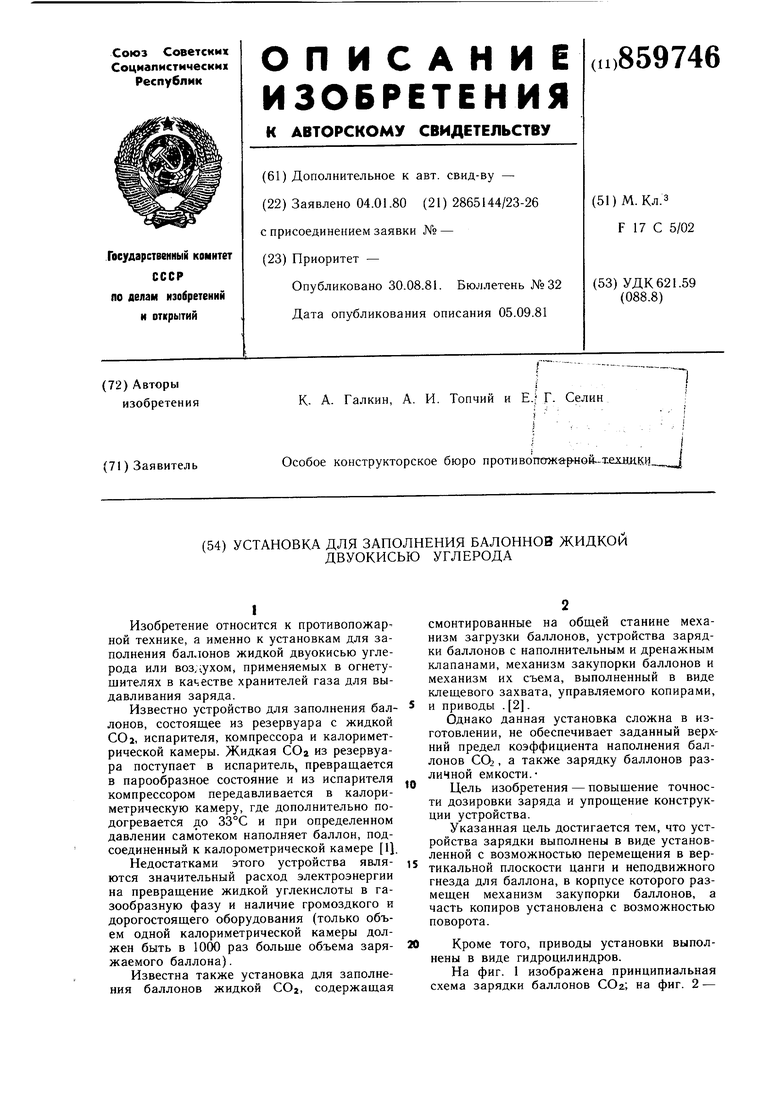

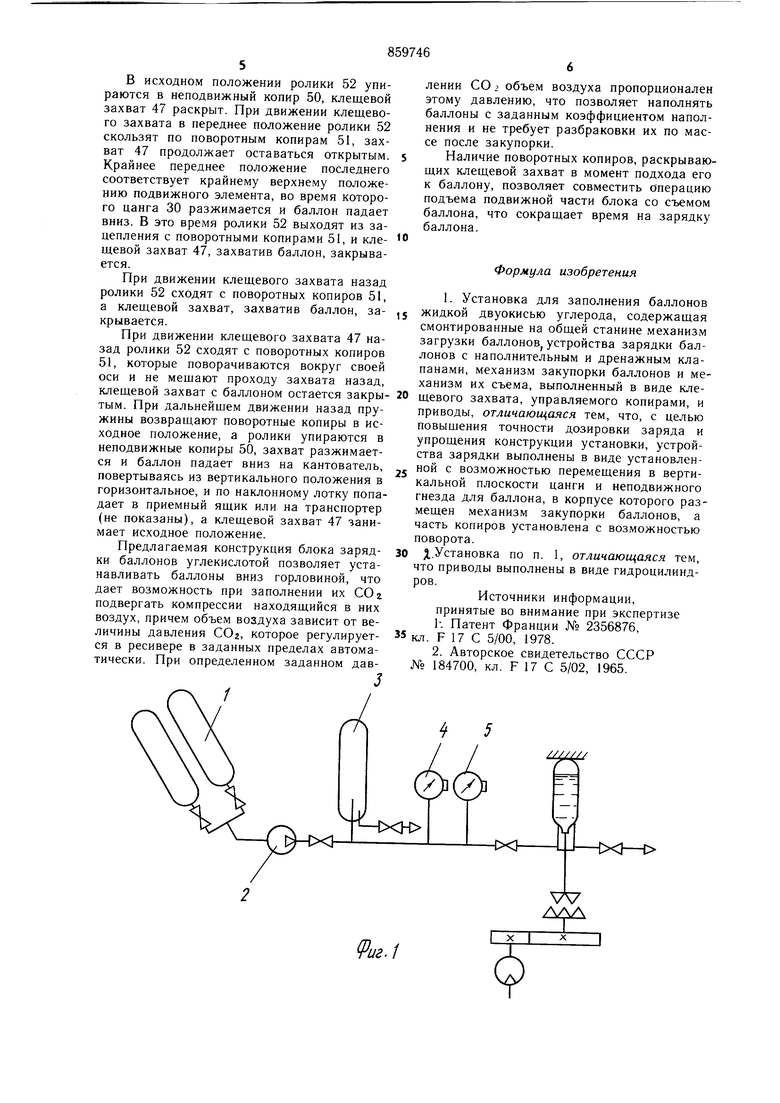

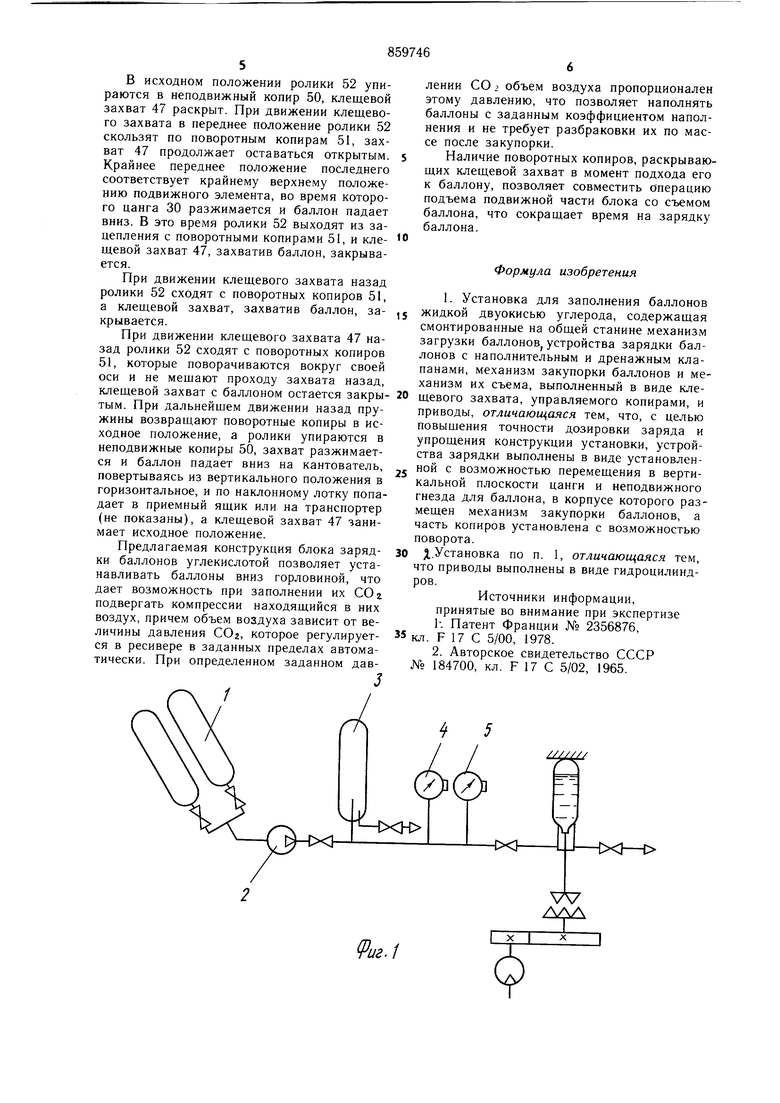

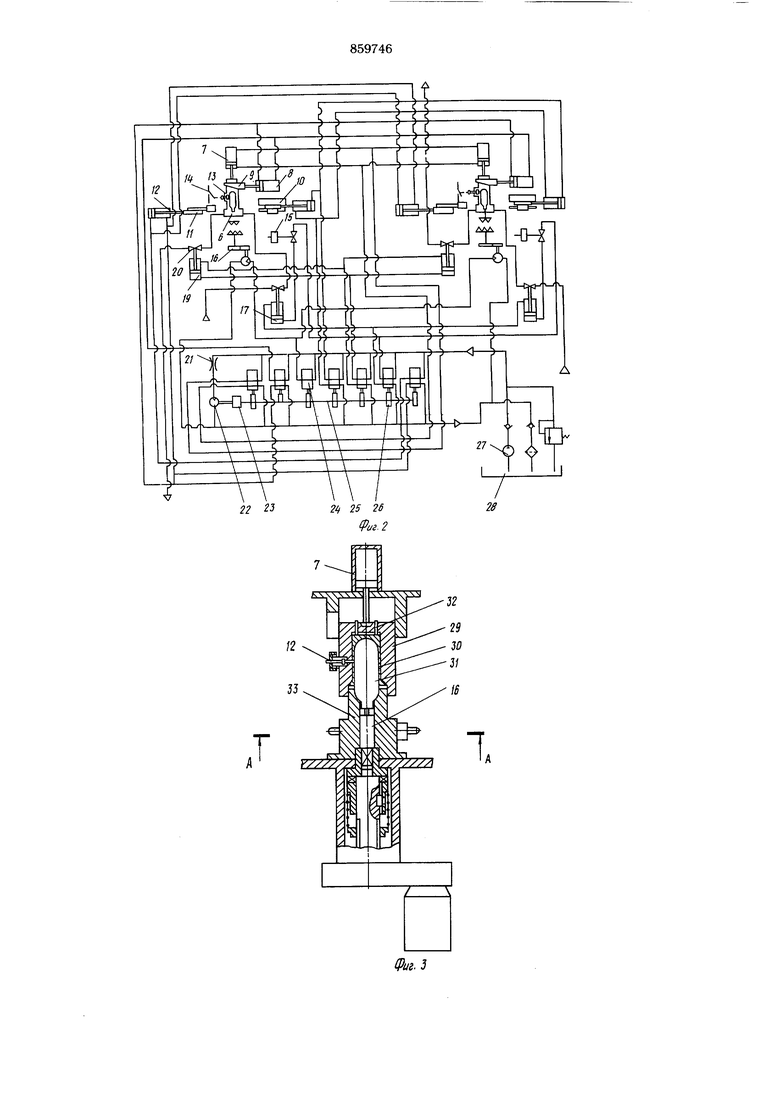

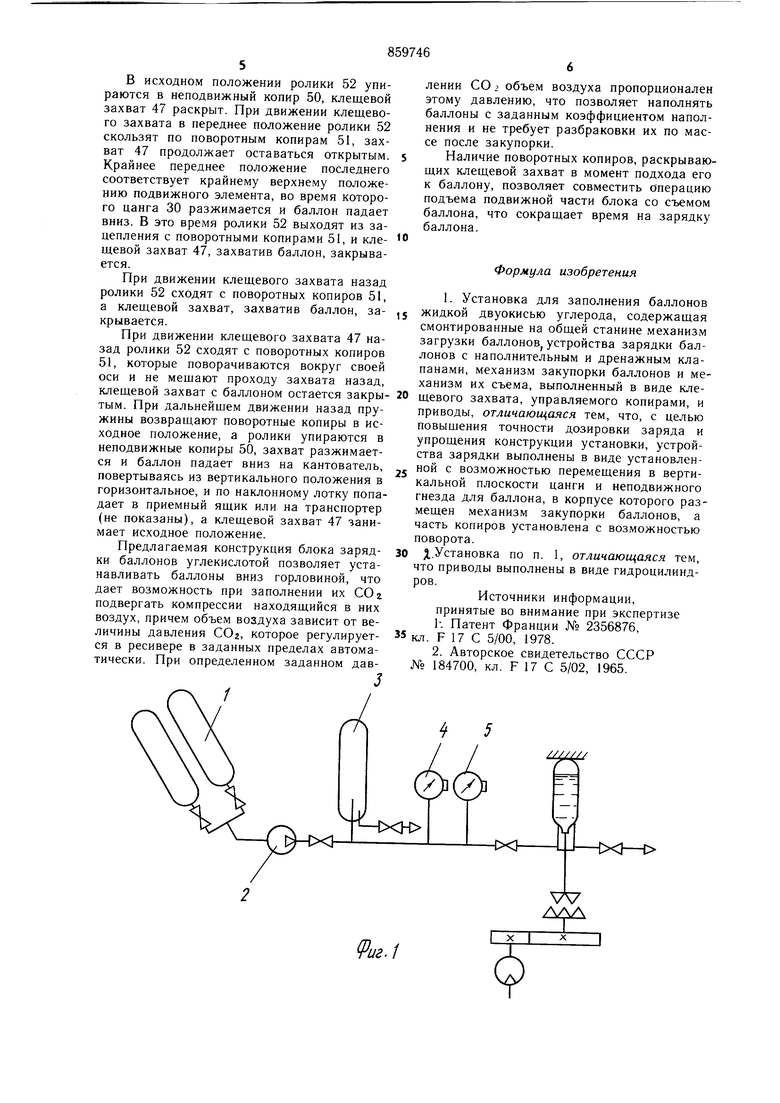

На фиг. 1 изображена принципиальная схема зарядки баллонов COz, на фиг. 2 -

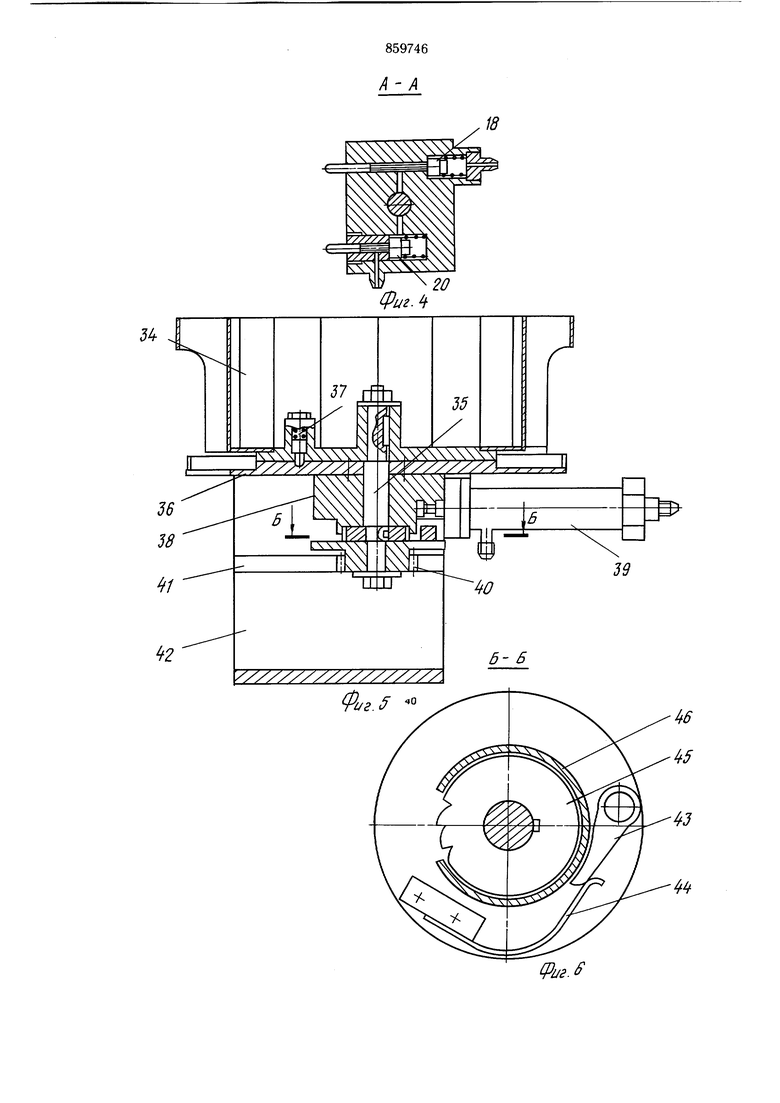

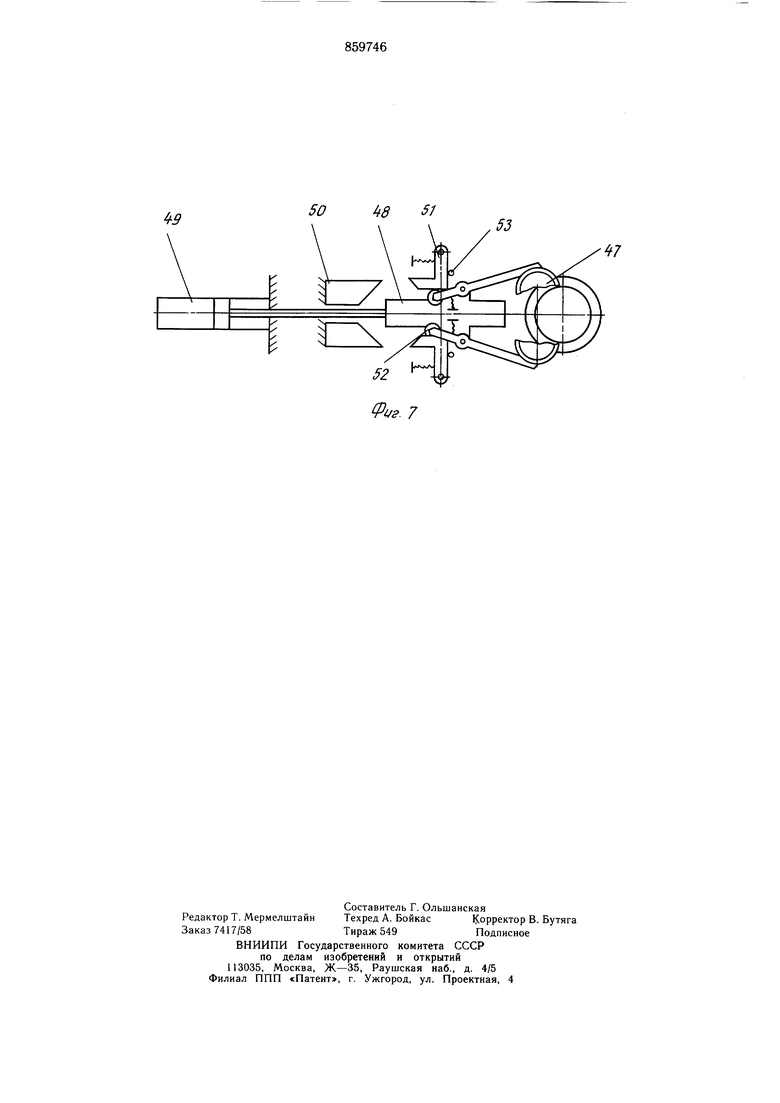

принципиальная гидравлическая схема установки; на фиг. 3 - разъемный блок зарядки баллонов углекислотой; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 -механизм загрузки; на фиг. 6 - разрез Б-Б на фиг. 5; на фиг. 7 - механизм съема.

Предлагаемая установка содержит систему подачи, состоящую из транспортных баллонов 1, компрессора 2,ресивера 3, приборов 4 и 5 управления давлением (электроконтактные манометры).

Установка также содержит устройство 6 зарядки баллонов, гидроцилиндр 7 перемещения подвижной части устройства зарядки, гидроцилиндр 8 запирания с помощью клина 9, механизм 10 загрузки, механизм 11 съема, перемещающийся гидроцилиндром 12, механизм блокировки, включающий щуп 13, конечный. выключате.,1ь 14, электромагнит 15, механизм 16 закупорки, гидроцилиндр 17, открывающий наполнительный клапан 18, гидроци.плп-др 19, открывающий дренажный клапан 20, механизм управления зарядкой, состоящий из регулируемого дросселя 21, гидромотора 22, червячного редуктора 23, гидрорас1 реде.лителей 24, вала 25 с кулачками 26, гидронасоса 27, бака 28 с маслом.

Уст)ойство зарядки состоит из верхнего лодвижно о э.лемента, в корпусе 29 которого установлены цанга 30, удерживаюcian -iay-K/Aa-nibiu баллон 31 при подъеме ь верхнее положение, и упоры 32, освобож.i,.,i;i, ; iKiiV: баллона путем смещения цапги (р| под.ходе подвижного элемента в крайнее верхнее положение, и нижнего неподвижного элемента, в корпусе гнезда 33 которого расположены наполнительный 18 и дренажный 20 клапаны и механиз.м 16 закупорки баллонов.

Механизм загрузки состоит из загрузочного барабана 34, вращающегося вместе с валом 35 и фикс тручтмого на диске 36 после поворота фиксат ;г) 3. Диск 36 жбстко соединен с ползу; ом 38, ccjaepuiaioinHM возвратно-поступательное )одпижение с помощью, г; дроцили ;дра 39.

Шестерня 40, свебодно вращающаяся на в ялу 35, обкатыйлется но рейке 41, жестко закрепленной на основании механизма 42.

Собачка 43, поджимаемая пружиной 44, закреплена на верхнем торце щестерни 40 в поворачивает храповое колесо 45 при совпадении рабочей собачки с вырезом в обойме 46.

Механизм съема состоит из клещевого захвата 47, закрепленного на ползуне 48 и перемещающегося возвратно-поступательно гидроцилиндром 49, неподвижных копиров 50, жестко укрепленных на основании механиз.ча, поворотных копиров 51, поворачивающихся на осях, роликов 52 и упоров 53, ограничивающих движение поворотных копиров вперед.

Установка работает следующим образом.

Из транспортных баллонов 1 компрессором 2 в ресивер 3 закачивается жидкая СОа до заданного давления, при достижении которого электроконтактный манометр 4 выключает компрессор. В процессе зарядки баллонов давление в ресивере 3 падает. При достижении нижнего заданного давления электроконтактный манометр 5 включает компрессор 2. В дальнейщем заданные пределы давления поддерживаются автоматичес ки. В гнезда (не показаны) загрузочных барабанов 34 устанавливаются подготовленные для зарядки баллоны, затем включается гидронасос 27, при этом начинает вращаться гидромотор 22 и через редуктор 23 передавать вращение на вал 25 с кулачками 26, которые воздействуют на щтоки гидрораспределителей 24, включая последовательно механизмы. За один оборот вала с кулачками производится полный цикл зарядки баллонов. При движении механизма загрузки вперед щестерня 40, свободно сидящая на валу 35, обкатывается но рейке 41, при этом собачка 43 скользит по обойме 46 и в конце хода, попадая в вырез обоймы, поворачивает храповое колесо 45 и жестко сидящий на валу 35 барабан до совмещения очередного гнезда барабана 34 с вырезом в диске 36, устанавливающегося над гнездом 33 устройства зарядки, при этом баллон опускается в гнездо, а механизм загрузки отходит в исходное положение.

Затем с помощью гидроцилиндра 7 на баллон опускается подвижный элемент устройства 6 зарядки, запирается с номощью клина 9, приводимого в движение гидроцилиндром 8. После запирания открывается с помощью гидроцилиндра 17 наполнительный клапан 18.

Наличие в устройстве зарядки баллона и открытие наполнительного клапана контролируют .механизм блокировки, баллон своей боковой поверхностью нажимает на щуп 13, замыкающий контакты конечного выключателя 14, при этом срабатывает электромагнит 15, открывающий доступ масла в гидроцилиндр наполнительного клапана 18. При отсутствии баллона механизм не срабатывает.

Когда баллон наполняется СО., срабатывает механизм 16 закупорки, после чего гидроцилиндром 19 открывается дренажный клапан 20 и остаток СО или воздуха стравливается в атмосферу. После этого начинается обратный процесс - гидроцилиндр 8 отводит клин 9, а гидроцилиндр 7 поднимает подвижный элемент в верхнее положение вместе с ба.1лоном, зажатым цангой 30. При подходе подвижного элемента в крайнее верхнее положение упоры 32 ослабляют зажимное усилие цанги и баллон под действием пружинного выталкивателя (не показан) попадает в механизм съема. В исходном положении ролики 52 упираются в неподвижный копир 50, клещевой захват 47 раскрыт. При движении клещевого захвата в переднее положение ролики 52 скользят по поворотным копирам 51, захват 47 продолжает оставаться открытым. Крайнее переднее положение последнего соответствует крайнему верхнему положению подвижного элемента, во время которого цанга 30 разжимается и баллон падает вниз. В это время ролики 52 выходят из зацепления с поворотными копирами 51, и клещевой захват 47, захватив баллон, закрывается. При движении клещевого захвата назад ролики 52 сходят с поворотных копиров 51, а клещевой захват, захватив баллон, закрывается. При движении клещевого захвата 47 назад ролики 52 сходят с поворотных копиров 51, которые поворачиваются вокруг своей оси и не мешают проходу захвата назад, клещевой захват с баллоном остается закрытым. При дальнейшем движении назад пружины возвращают поворотные копиры в исходное положение, а ролики упираются в неподвижные копиры 50, захват разжимается и баллон падает вниз на кантователь, повертываясь из вертикального положения в горизонтальное, и по наклонному лотку попадает в приемный ящик или на транспортер (не показаны), а клещевой захват 47 занимает исходное положение. Предлагаемая конструкция блока зарядки баллонов углекислотой позволяет устанавливать баллоны вниз горловиной, что дает возможность при заполнении их СО г подвергать компрессии находящийся в них воздух, причем объем воздуха зависит от величины давления СОг, которое регулируется в ресивере в заданных пределах автоматически. При определенном заданном давz-HXJ-O Xhfc./ лении СО 2 объем воздуха пропорционален этому давлению, что позволяет наполнять баллоны с заданным коэффициентом наполнения и не требует разбраковки их по массе после закупорки. Наличие поворотных копиров, раскрывающих клещевой захват в момент подхода его к баллону, позволяет совместить операцию подъема подвижной части блока со съемом баллона, что сокращает время на зарядку баллона. Формула изобретения 1. Установка для заполнения баллонов жидкой двуокисью углерода, содержащая смонтированные на общей станине механизм загрузки баллонов устройства зарядки баллонов с наполнительным и дренажным клапанами, механизм закупорки баллонов и механизм их съема, выполненный в виде клещевого захвата, управляемого копирами, и приводы, отличающаяся тем, что, с целью повышения точности дозировки заряда и упрощения конструкции установки, устройства зарядки выполнены в виде установленной с возможностью перемещения в вертикальной плоскости цанги и неподвижного гнезда для баллона, в корпусе которого размещен механизм закупорки баллонов, а часть копиров установлена с возможностью поворота. Д..Установка по п. 1, отличающаяся тем, что приводы выполнены в виде гидроцилиндров. Источники информации, принятые во внимание при экспертизе 1-. Патент Франции № 2356876, кл. F 17 С 5/00, 1978. 2. Авторское свидетельство СССР 184700, кл. F 17 С 5/02, 1965. А А

8 51

Авторы

Даты

1981-08-30—Публикация

1980-01-04—Подача