Изобретение может быть применено в зуборезных станках, в частности для загрузки заготовок и снятия готовых изделий с горизонтально расположенного шпинделя бабки изделия зубопротяжного станка.

Автооператор для загрузки заготовок и выгрузки обработанных деталей типа конических колес, снабженный двумя механическими руками, смонтированными на штангах, несущих пилоты, связанных между собой шестерней и приводимых в действие от гидроцилиндра.

Предлагаемый автооператор отличается от известного тем, что с целью уменьшения количества команд на работу автооператора и повышения его надежности, гидроцилиндр привода размешен в корпусе, имеюшем копиры, выполненные в виде пазов, но которым перемеш,аются пальцы пилотов, позволяюш,ие осуществить цикл загрузки-выгрузки за один двойной ход поршня гидроцилиндра.

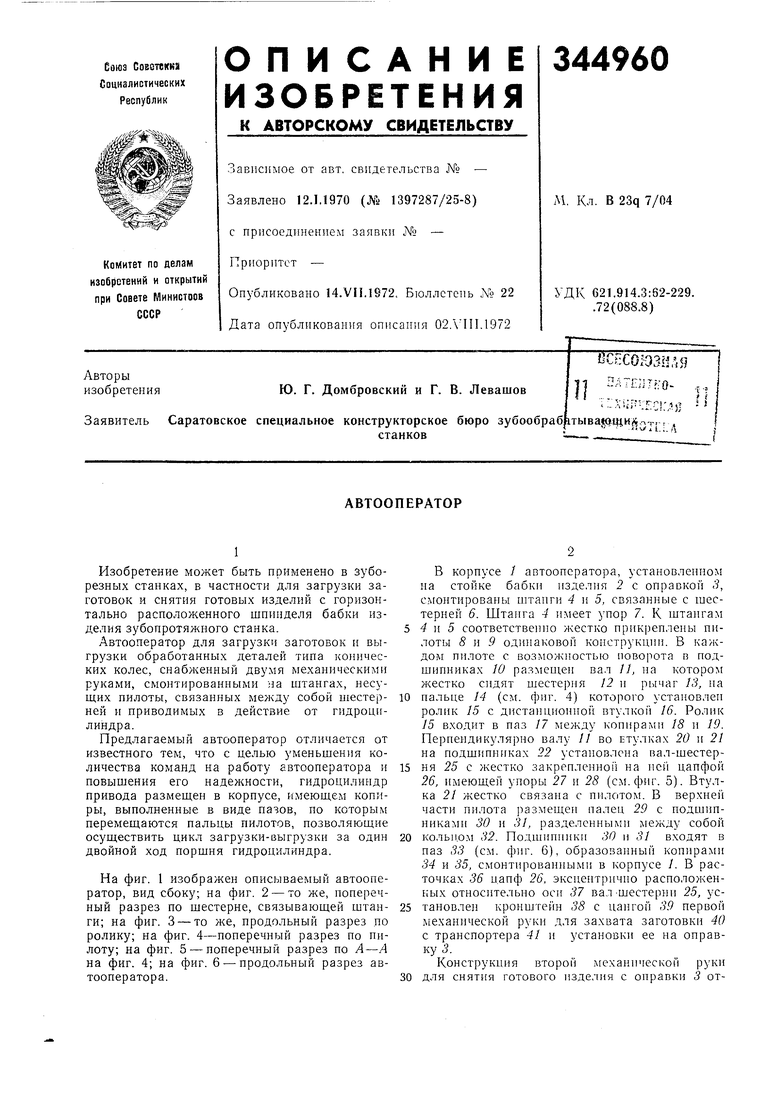

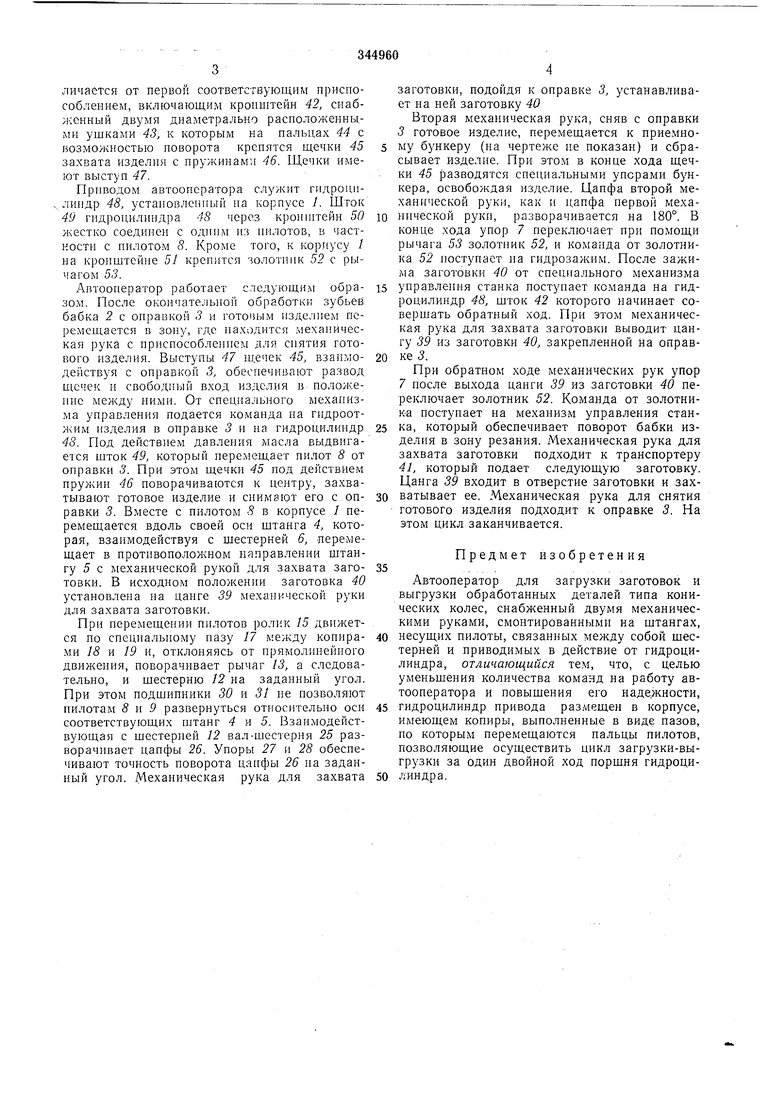

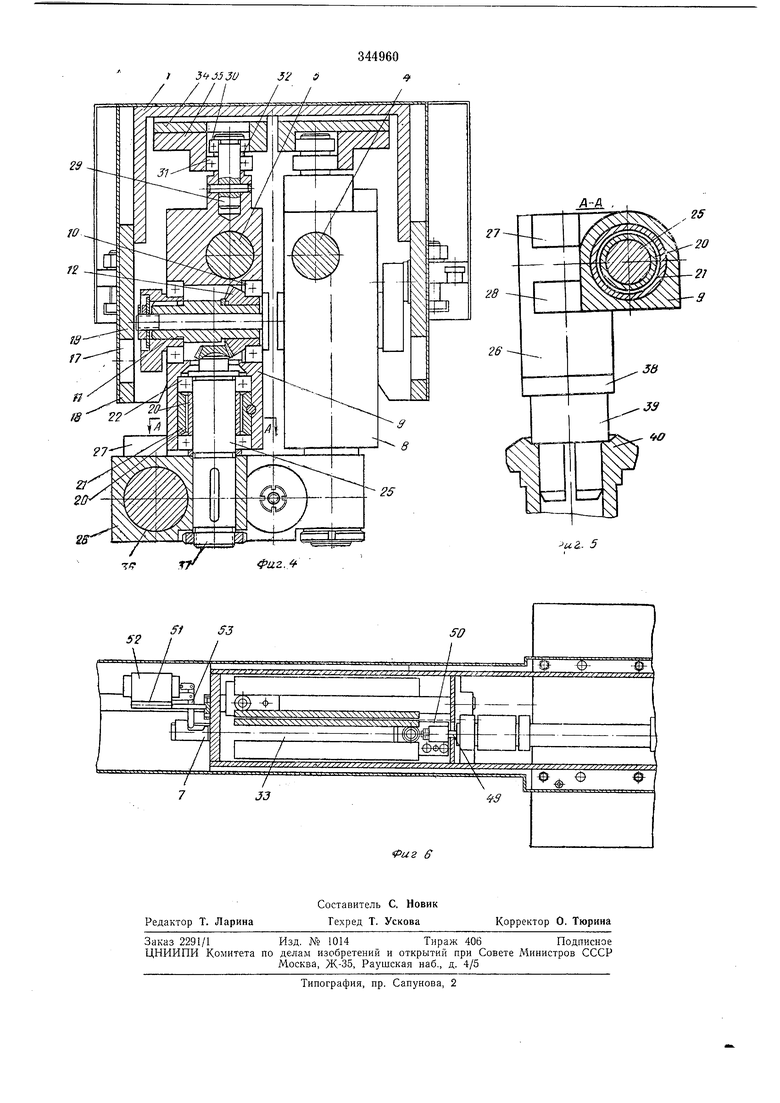

На фиг. 1 изображен описываемый автооиератор, вид сбоку; на фиг. 2 - то же, иоперечный разрез по шестерне, связывающей штанги; на фиг. 3 - то же, продольный разрез по ролику; на фиг. 4-поперечный разрез по пилоту; на фиг. 5 - поперечный разрез по А-А на фиг. 4; на фиг. 6 - продольный разрез автооператора.

В корпусе / автооператора, установленном на стойке бабки изделия 2 с оправкой 3, смонтированы штанги 4 и 5, связанные с шестерней 6. Штанга 4 имеет упор 7. К штангам

4 и 5 соответственно жестко прикреплены пилоты 8 и 9 одинаковой конструкции. В каждом пилоте с возможностью поворота в подшипниках 10 размен1.ен вал //, на котором жестко сндят шестерня /2 и рычаг 13, на

пальце М (см. фиг. 4) которого установлен ролик 15 с дистанционной втулкой 16. Ролик 15 входит в паз 17 между копирами 18 и 19. Периендикулярно валу 11 во втулках 20 и 21 на подшипниках 22 установлена вал-шестерня 25 с жестко закрепленной на ней цапфой 26, имеющей уноры 27 и 28 (см. фиг. 5). Втулка 21 жестко связаиа с пилотом. В верхие части нилота 1азмещеи налец 29 с подшипниками 30 и 31, разделенными между собой

КОЛЫ1.0М 32. Подшипники 30 и 31 входят в паз 33 (см. фнг. 6), образованный копирами 34 и 35, смонтированными в корпусе /. В расточках 36 цапф 26, эксцентрично расположенных относительно оси 37 вал-шестерни 25, установлен кронштейн 38 с цангой 39 первой механической руки для захвата заготовки 40 с транспортера 41 и установки ее на оправку 3.

личается от первой соответствующим приспособлением, включающим кронштейн 42, снабженный двумя диаметрально располрженны,ми ушками 43, к которым на пальцах 44 с возможностью поворота крепятся щечки 45 захвата изделия с пружинами 46. Щечки имеют выступ 47.

Приводом автооператора служит гидроцплиндр 48, установленный па корпусе /. Шток 49 гндроцилппдра 48 через кронгитейн 50 жестко соединен с одним из пилотов, в частности с нилотом 8. Кроме того, к корпусу / на кронштейне 51 кренится золотник 52 с рычагом 5(3.

Автооператор работает следующим образом. После окончательной обработки зубьев бабка 2 с оправкой 3 и готовым изделием перемещается в зону, где находится механическая рука с приспособлеппем для снятия готового изделия. Выступы 47 ш,ечек 45, взаимодействуя с оправкой 3, обеспечивают развод щечек и свобод1П)1Й вход изделия в поло/кеиие между ними. От специального механизма управления подается команда на гидроотжим изделия в оправке 5 и на гидроцилиндр 48. Под действием давления масла выдвигается шток 49, который перемещает пилот 8 от оправки 3. При этом щечки 45 под действием пружин 46 поворачиваются к центру, захватывают готовое изделие и снимают его с оправки 3. Вместе с пилотом 8 в корпусе / перемещается вдоль своей оси штанга 4, которая, взаимодействуя с шестерней 6, .перемещает в противоположном направлении штапгу 5 с механической рукой для захвата заготовки. В исходном положении заготовка 40 установлена на цанге 39 механической руки для захвата заготовки.

При неремещении пилотов ролик 15 движется по специальпому пазу 17 между копирами 18 и 19 и, отклоняясь от прямолинейного движения, поворачивает рычаг 13, а следовательно, и шеетерню 12 на заданный угол. При этом подшипники 30 и 31 не позволяют пилотам 8 и 9 развернуться относительно оси соответствующих штанг 4 и 5. Взаимодействующая с шестерней 12 вал-шестерня 25 разворачивает цапфы 26. Упоры 27 и 28 обеепечивают точность поворота цапфы 26 па заданный угол. Л ехапическая рука для захвата

заготовки, подойдя к оправке 3, устанавливает па ней заготовку 40

Вторая механическая рука, сняв с оправки 3 готовое изделие, перемещается к приемному бункеру (на чертеже не показан) и сбрасывает изделие. При этом в конце хода щечки 45 разводятся специальными упорами бункера, освобождая изделие. Цапфа второй механической руки, как и цапфа первой механической рукп, разворачивается па 180°. В конце хода упор 7 переключает при помощи рычага 53 золотник 52, и команда от золотника 52 поступает па гидрозажим. После зажима заготовки 40 от специального механизма

унравления станка поступает команда на гидроцилиндр 48, шток 42 которого начинает совершать обратный ход. При этом механическая рука для захвата заготовки выводит цангу 39 из заготовки 40, закрепленной на оправке 3.

При обратном ходе механических рук упор 7 после выхода цанги 39 из заготовки 40 переключает золотник 52. Команда от золотника поступает на механизм управления станка, который обеспечивает поворот бабки изделия в зону резания. Механическая рука для захвата заготовки подходит к транспортеру 41, который подает следующую заготовку. Цанга 39 входит в отверстие заготовки и захватывает ее. Механическая рука для снятия готового изделия подходит к оправке 3. На этом цикл заканчивается.

Предмет изобретения

Автооператор для загрузки заготовок и выгрузки обработанных деталей типа конических колес, снабженный двумя механическими руками, смонтированными на штангах,

несущих пилоты, связанных между собой шестерней и приводимых в действие от гидроцилиндра, отличающийся тем, что, с целью уменьшения количества команд на работу автооператора и повышения его надежности,

гидроцилиндр привода размещен в корпусе, имеющем копиры, выполненные в виде пазов, по которым перемещаются пальцы пилотов, позволяющие осуществить цикл загрузки-выгрузки за один двойной ход поршня гидроцилиндра. 29 38 2

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТООПЕРАТОР | 1973 |

|

SU368007A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

| Автооператор | 1975 |

|

SU550270A1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Автооператор | 1976 |

|

SU729028A1 |

Даты

1972-01-01—Публикация