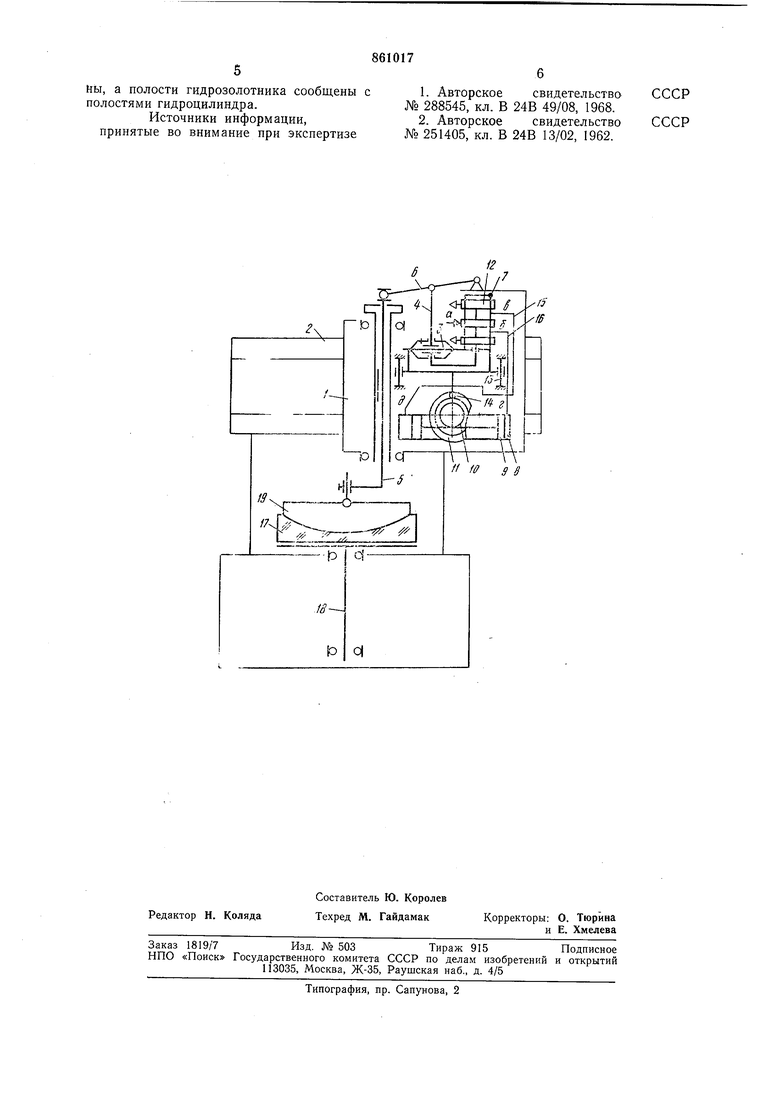

На чертеже изображена кинематическая схема предложеиного устройства.

Устройство для поддержания заданного удельного давления инструмента нредставляет сооой каретку 1, установленную на траверсе 2 станка с возможностью возвратно-поступательного перемещения. На каретке 1 расноложена пневмокамера 3, шток 4 которой соединен со шпинделем 5 посредством рычага 6. Кроме того, каретка 1 снабжена гндрозолотником 7 и гидроцилипдром 8, поршень-рейка 9 которого через шестерню 1U и кулачок И взаимодействует с корпусом нневмокамеры 3 и корпусом гидрозолотника 7. Шток 4 жестко соединен со штоком 12 гидрозолотника 7. Корпуса пневмокамеры 3 и гидрозолотника 7 установлены в вертикальных направляюш,их 13, жестко соединены между собой и через ролик 14 соединены с кулачком 11. Полость а золотника 7 соединена шлангом с гидронасосом (на чертеже не показан), а полости б и в соединены шлангами 15 и 16 с полостями гидроцилиндра & г и д, которые такж;е соединены с гидронасосом. Изделие 17 устанавливается на шпиндель 18, а инструмент 19 крепится к шиииделю 5.

Работает устройство следуюш,им образом.

Исходное положение устройства перед началом цикла обработки изображено на схеме. Инструмент 19 лежит на изделии 17 в соосиом положении. В пневмокамеру 3 подается рабочее давление воздуха, а к полости а золотника 7 подается напор от гидронасоса. В полости г н д гидроцилиндра 8 напор от гидронасоса не поступает. При движении инструмента 19 от оси симметрии изделия 17 к периферии, под воздействием силы реакции со стороны изделия 17; ири наличии гибкого элемента-мембраны, шпиндель 5 совместно с рычагом 6 и штоками 4 и 12 движется вверх. В гидрозолотнике 7 при смещении штока 12 вверх относительно корпуса образуется щель, соединяющая полости а с б и полость в со сливом. Напор от гидронасоса через полости а, б поступает в полость г гидроцилиндра 8 и перемещает поршень-рейку 9 влево, поворачивая шестерню 10 и кулачок 11 по часовой стрелке. Кулачок 11 через ролик 14 поднимает корпуса пневмокамеры 3 и гидрозолотника 7 по направляющим 13 до тех пор, пока не перекроется щель в гидрозолотнике 7. Нневмокамера 3 и гидрозолотник 7 возвращаются в нейтральное положение. Масло из полости д гидроцилиндра 8, пока существует щель в гидрозолотнике 7, через полость в поступает на слив. При движении инструмента 19 от периферии к оси симметрии изделия 17 под воздействием усилия мембраны пневмокамеры 3 шпиндель 5 совместно с рычагом 6, штоками 4 и 12 движется вниз. Теперь образовавшаяся щель в гидрозолотнике 7 соединяет полости асе

и полость б со сливом. Напор от гидронасоса через полости а, в поступает в полость д гидроцилиндра 8 и перемещает поршеньрейку 9 вправо, поворачивая шестерню 10 и кулачок 11 против часовой стрелки. Кулачок 11 через ролик 14 опускает корпуса пневмокамеры 3 и гидрозолотника 7 по направляющим 13 до тех пор, пока не перекроется щель в гидрозолотнике 7. Пневмокамера 3 и гидрозолотник 7 возвращаются в нейтральное положение. Масло из полости г гидроцилиндра 8, пока существует щель в гидрозолотнике 7, через полость б поступает на слив. Таким образом, при движении инструмента 19 по поверхности изделия 17 сохраняется нейтральное положение мембраны пневмокамеры 3, что гарантирует постоянство заданного усилия на инструмент 19. По окончании цикла обработки, подается команда с пульта управления станка на отскок инструмента 19. Прекращается подача рабочего давления воздуха и напора гидронасоса к полости а гидрозолотника 7, нолость г гидроцилиндра 8 соединяется с напором гидронасоса, а полость д со сливом. Под действием напора поршень-рейка 9 перемещается влево до упора, тем самым поворачивая шестерню 10 и кулачок 11 по часовой стрелке. Кулачок 11

поднимает по направляющим 13 корпус

пневмокамеры 3, который, в свою очередь,

упирается в шток 4 и поднимает рычаг 6 и

шпиндель 5.

Применение жесткой связи между штоками пневмокамеры и гидрозолотника в совокупности с гидроцилиндром и кулачком обеспечивает на протялсении цикла обработки изделия нейтральное положение мембраны пневмокамеры, что позволяет без

переналадки обрабатывать изделие с меняющейся кривизной поверхности с постоянным удельным давлением инструмента на изделие. Кроме того, использование предложенного устройства, не требует переналадки при изменении номенклатуры изделий.

Формула изобретения

Устройство для поддержания заданного удельного давления инструмента при обработке изделия, содерл ащее каретку, установленную на траверсе станка с возможностью возвратно-поступательного перемещения и несущую пневмокамеру, шток которой соединен со шпинделем инструмента посредством рычага, отличающееся тем, что, с целью повышения точности поддержания удельного давления, оно снабжено размещенными на каретке гидроцилиндром с поршнем-рейкой, гидрозолотником, шестерней и кулачком, причем поршень-рейка гидроцилиндра через шестерню и кулачок связана с корпусом гидрозолотника и пневмокамеры, штоки последних жестко соединемы, а полости гидрозолотника сообщены с полостями гидроцилиндра.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 288545, кл. В 24В 49/08, 1968.

2.Авторское свидетельство СССР № 251405, кл. В 24В 13/02, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СОРТИРОВКИ и ПАКЕТИРОВАНИЯ ПИЛОМАТЕРИАЛОВ | 1969 |

|

SU244188A1 |

| Механизм подачи станка для шлифования оптических деталей | 1982 |

|

SU1085775A1 |

| Механизм вращения шпинделя зажимной головки манипулятора | 1978 |

|

SU811588A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОПИРОВАНИЯ РЕЛЬЕФА ПОЛЯ ЖАТКОЙ | 2013 |

|

RU2529576C1 |

| Деревообрабатывающий токарно-шлифовальный станок | 1990 |

|

SU1787768A1 |

| Гидропривод бульдозера | 1982 |

|

SU1155685A1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

// / ff

-5

//J.

Авторы

Даты

1981-09-07—Публикация

1979-10-08—Подача