Изобретение относится к перегон ным аппаратам, используемым для .обработки жидкостей паром, преимущественно для окончательной дистилляции масляных мисцелл.

Известны аппараты, предназначенные для окончательной дистилляции масляных мисцелл, работающие по одной из схем: распиление - пленка слой, распыление - пленка.

В основном все аппараты этого класса содержат корпус, систему подвода и распыления дистиллируемой мисцеллы, пленочную зону, имеющую различную конструкцию, систему подачи и распределения рабочего агента - острого перегретого пара, кубовую дезодорационную часть и систему откачивания готового масла Uil Одним из этих аппаратов является окончательный дистиллятор экстракционной линии HD-1250, пленочная зона которого содержит и пленконесущее устройство, выполненное в виде обогреваемых глухим паром щитков.

Однако обогрев щитков пленочной зоны глухим паром играет незначительгную роль в протекании процесса. Изменение концентрации мисцеллы по высоте щитков имеет экспоненциальный характер. Змеевик, обогревающий щитки, занимает полезный объем пленочной зоны. Высота щитков пленочной зоны известного аппарата неоптимальна, так как подобрана без учета экспоненциальности характера изменения концентрации мисцеллы по высоте щитков, что приводит к бездейственному состоянию хвостовой

10 части пленочной зоны.

На поверхности щитков из-за ойогрева образуется нагар, который препятствует образованию тонкой одно15родной пленки.

Затруднена возможность увеличения производительности окончательного дистиллятора из-за незначительности поверхности щитков пленочной

20 зоны.

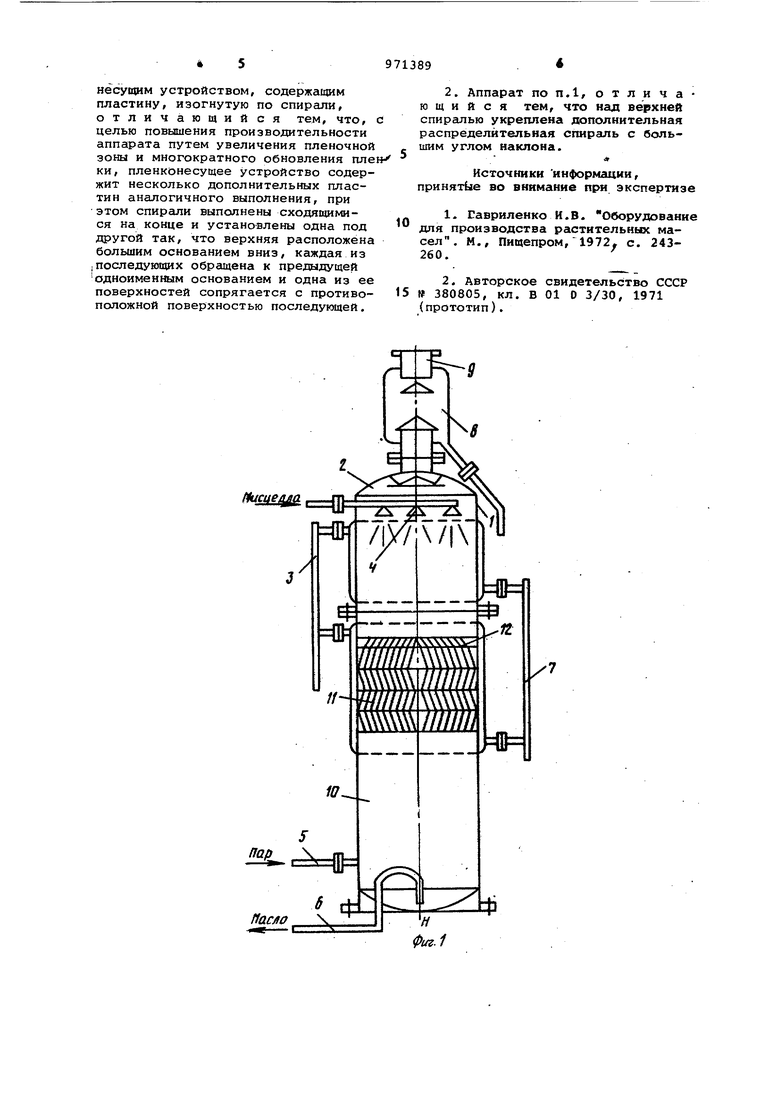

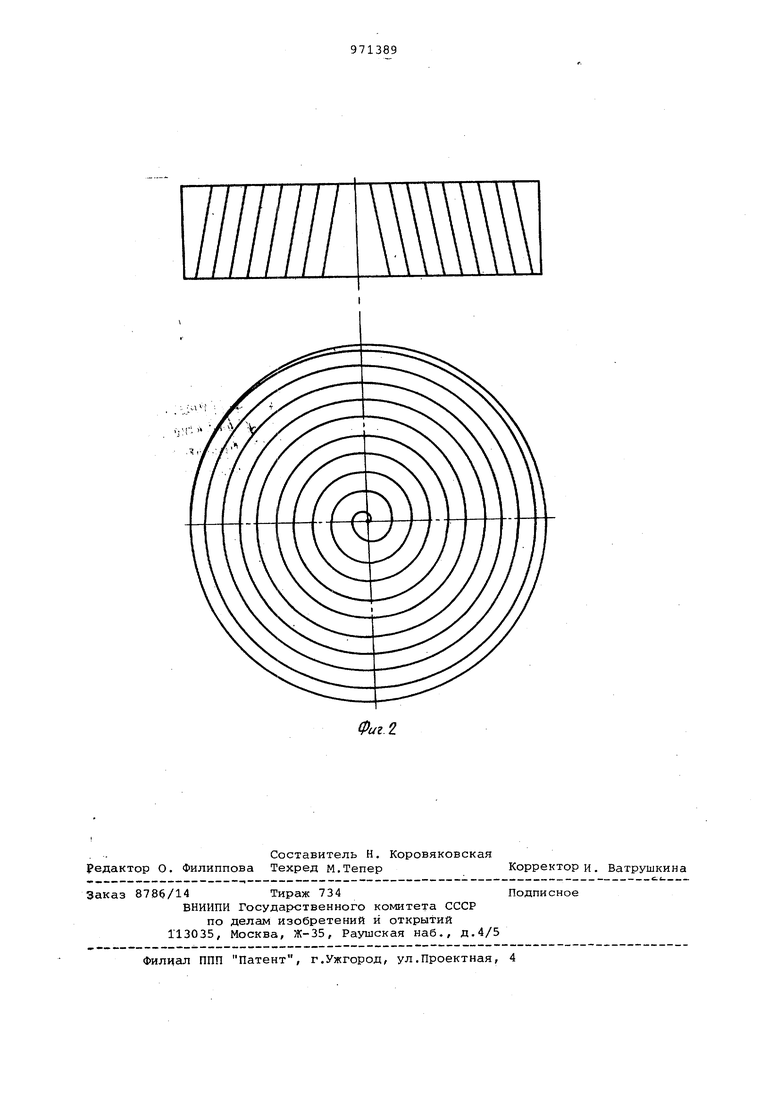

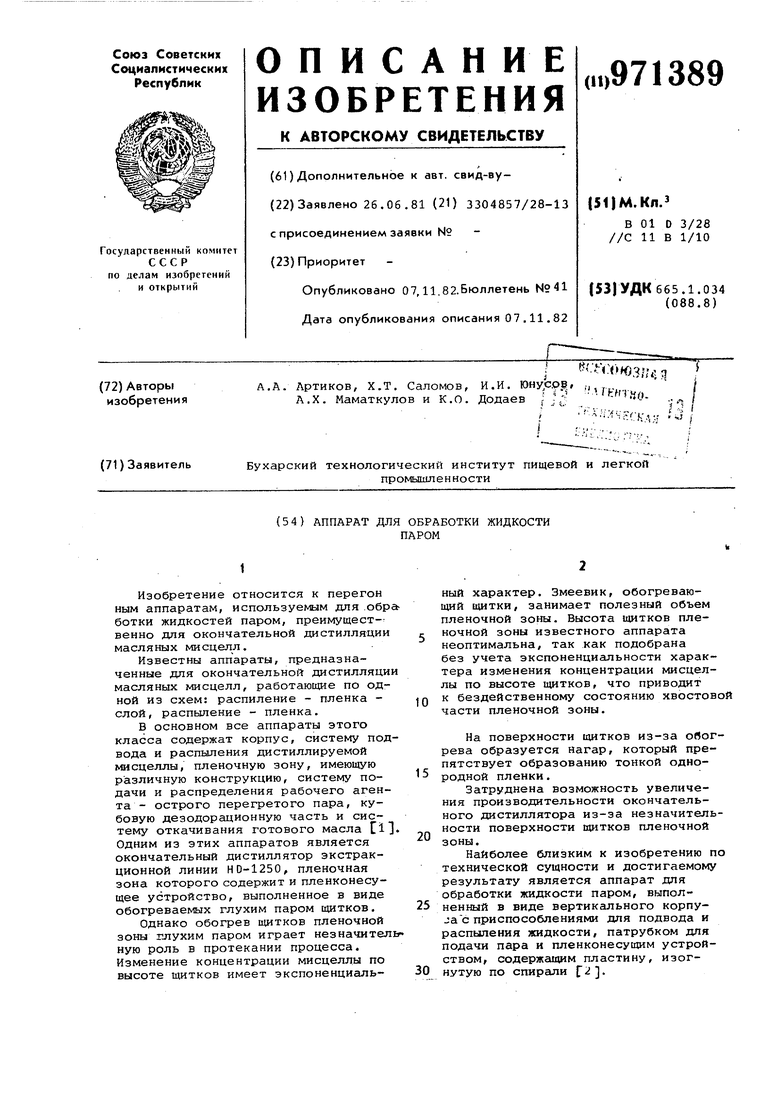

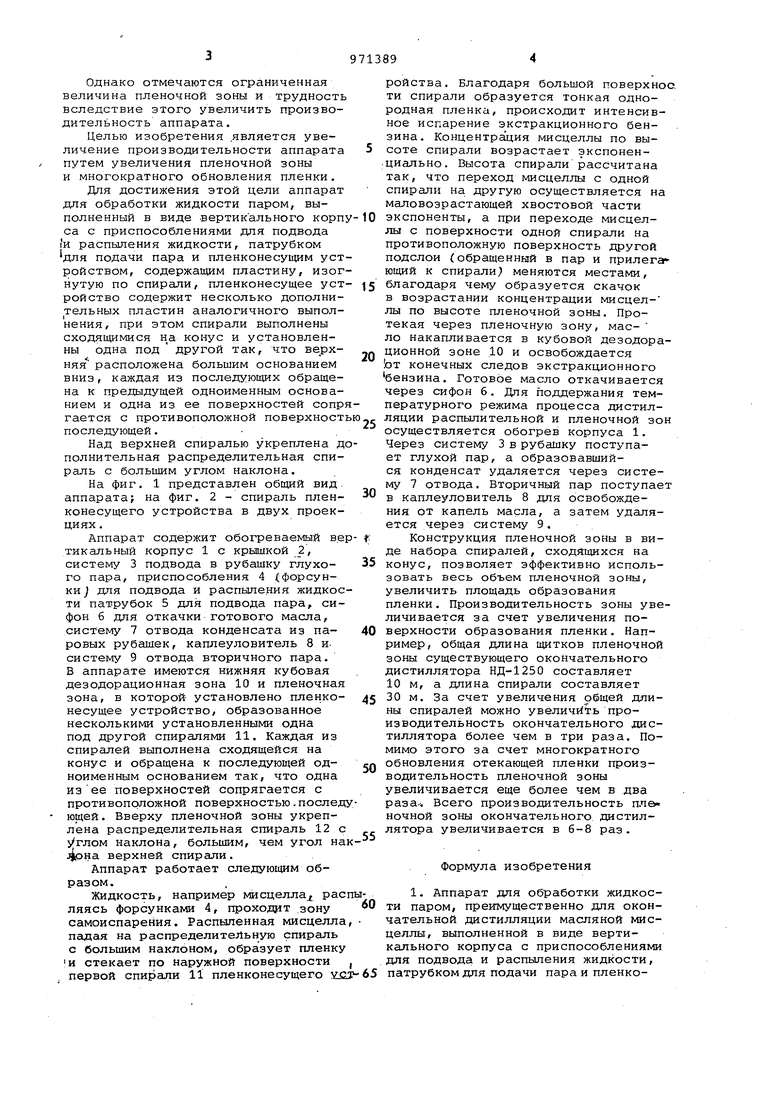

Наиболее близким к изобретению по технической сущности и достигаемому результату является аппарат для обработки жидкости паром, выпол25ненный в виде вертикального корпуjac приспособлениями для подвода и распьотения жидкости, патрубком для подачи пара и пленконесущим устройством, содержащим пластину, изог30нутую по спирали Г. Однако отмечаются ограниченная величина пленочной зоны и трудност вследствие этого увеличить производительность аппарата. Целью изобретения является увеличение производительности аппарата путем увеличения пленочной зоны и многократного обновления пленки. Для достижения этой цели аппарат для обработки жидкости паром, выполненный в виде вертикального корп са с приспособлениями для подвода |И распыления жидкости, патрубком для подачи пара и пленконесущим уст ройством, содержаищм пластину, изог нутую по спирали, пленконесущее уст ройство содержит несколько дополнительных пластин аналогичного выполнения, при этом спирали выполнены сходящимися конус и установленны одна под другой так, что верхняя расположена большим основанием вниз, каждая из последующих обращена к предыдущей одноименным основанием и одна из ее поверхностей сопр гается с противоположной поверхност последующей. Над верхней спиралью укреплена д полнительная распределительная спираль с большим углом наклона. На фиг. 1 представлен общий вид аппарата; на фиг. 2 - спираль пленконесущего устройства в двух проекциях . Аппарат содержит обогреваемый ве тикальный корпус 1 с крышкой 2, систему 3 подвода в рубашку глухого пара, приспособления 4 (форсунки } для подвода и распыления жидко ти патрубок 5 для подвода пара, си фон 6 для откачки готового масла, систему 7 отвода конденсата из паровых рубашек, каплеуловитель 8 и. систему 9 отвода вторичного пара. В аппарате имеются нижняя кубовая дезодорационная зона 10 и пленочная зона, в которой установлено пленко несущее устройство, образованное несколькими установленными одна под другой спиралями 11. Каждая из спиралей выполнена сходящейся на конус и обращена к последующей одноименным основанием так, что одна из ее поверхностей сопрягается с противопсхложной поверхностью .после ющей . Вверху пленочной зоны укреплена распределительная спираль 12 i/глом наклона, большим, чем угол н 4рна верхней спирали. Аппарат работает следующим образом. Жидкость, например мисцелла ра ляясь форсунками 4, проходят зону самоиспарения. Распыленная мисцелл падая на распределительную спираль с большим наклоном, образует пленк IH стекает по наружной поверхности первой спирали 11 пленконесущего 5i ройства. Благодаря большой поверхнос. ти спирали образуется тонкая однородная пленка, происходит интенсивное испарение экстракционного бензина. Концентрация мисцеллы по высоте спирали возрастает экспоненциально. Высота спирали рассчитана так, что переход мисцеллы с одной спирали на другую осуществляется на маловозрастающей хвостовой части экспоненты, а при переходе мисцеллы с поверхности одной спирали на противоположную поверхность другой подслои (обращенный в пар и прилега ющий к спирали; меняются местами, благодаря чему образуется скачок в возрастании концентрации мисцеллы по высоте пленочной зоны. Протекая через пленочную зону, маело накапливается в кубовой дезодорационной зоне 10 и освобождается Ьт конечных следов экстракционного бензина. Готовое масло откачивается через сифон 6. Для поддержания температурного режима процесса дистилляции распылительной и пленочной зон осуществляется обогрев корпуса 1. Через систему 3 в рубашку поступает глухой пар, а образовавшийся конденсат удаляется через систему 7 отвода. Вторичный пар поступает в каплеуловитель 8 для освобождения от капель масла, а затем удаляется через систе1«1у 9. Конструкция пленочной зоны в виде набора спиралей, сходящихся на конус, позволяет эффективно использовать весь объем пленочной зоны, увеличить площадь образования пленки. Производительность зоны увеличивается за счет увеличения поверхности образования пленки. Например, общая длина щитков пленочной зоны существующего окончательного дистиллятора НД-1250 составляет 10 м, а длина спирали составляет 30 м. За счет увеличения общей длины спиралей можно увеличить производительность окончательного дистиллятора более чем в три раза. Помимо этого за счет многократного обновления отекающей пленки производительность пленочной зоны увеличивается еще более чем в два раза-. Всего производительность плв« ночной зоны окончательного дистиллятора увеличивается в 6-8 раз. Формула изобретения 1. Аппарат для обработки жидкости паром, преимущественно для окончательной дистилляции масляной мисцеллы, выполненной в виде вертикального корпуса с приспособлениями для подвода и распыления жидкости, патрубком для подачи пара и пленконесущим устройством, содержащим пластину, изогнутую по спирали, отличающийся тем, что, целью повышения производительности аппарата путем увеличения пленочной зоны и многократного обновления пле ки, пленконесущее устройство содержит несколько дополнительных пластин аналогичного выполнения, при этом спирали выполнены сходящимися на конце и установлены одна под другой так, что верхняя расположена большим основанием вниз, каждая из .последующих обращена к предыдущей Одноименным основанием и одна из ее поверхностей сопрягается с противоположной поверхностью последующей.

fkKMM ei.

6 dd

ffacjfo

2. Аппарат по п.1, отличающий с я тем, что над верхней спиралью укреплена дополнительная распределительная спираль с большим углом наклона.

Источники информации, принятие во внимание при экспертизе

1.Еавриленко И.В. Оборудование для производства растительных масел. М., Пищепром,1972. с. 243260.

2.Авторское свидетельство СССР № 380805, кл. В 01 О 3/30, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для окончательной дистилляции масляных мисцелл | 1976 |

|

SU950756A1 |

| Устройство для окончательной дистилляции масляной мисцеллы | 1991 |

|

SU1812207A1 |

| Устройство для дисцилляции жидкостей в пленке | 1979 |

|

SU861396A1 |

| Способ дистилляции масляных мисцелл | 1977 |

|

SU721473A1 |

| Аппарат для проведения массообменных процессов в системе газ-жидкость | 1989 |

|

SU1761169A1 |

| Окончательный дистиллятор масляных мисцелл | 1982 |

|

SU1057528A1 |

| Способ дистилляции масляных мисщелл | 1976 |

|

SU729237A1 |

| Способ дистилляции масляных мисцелл | 1982 |

|

SU1055759A1 |

| Окончательный дистиллятор масляных мисцелл | 1990 |

|

SU1730128A1 |

| Аппарат для проведения массообменных процессов в системе газ-жидкость | 1981 |

|

SU1120015A1 |

Авторы

Даты

1982-11-07—Публикация

1981-06-26—Подача