(54) УСТАНОВКА ДЛЯ ОБРАБОТКИ СЛИЗИСТЫХ Изобретение относится к мясной промышленности, а конкретнее к установкам для обработки слизистых суб продуктов. Известна установка для обработки рубцов, включающая машину для очистк выполненную в виде барабана, загрузочное устройство и систему трубопроводов для поДачи пара и воды til Недостатком указанной установки является то, что известная двухзональная машина для очистки рубцов, в одной зоне которой производится очистка слизистой оболочки рубцов, а в другой - мойка и охлаждение, представляет сложную конструкцию, снабженную Т1РИВОД ом от электродвигателя через специальный редуктор, имеющий два выходных соосных вала, два барабана с ребрами и заслонками, два диска с ребрами, имеющими разные скорости вращения. Установка занимает большую производственную площадь из-за наличия в ней громоздкой и металлоемкой ванны для шпарки рубцов с подвесным кон вейером. Кроме того, в связи с тем, что в ванну для шпарки постоянно вно сятся новые рубцы хотя и промытые, н не лишенные загрязнений, вода в ванн СУБПРОДУКТОВ уже через 3 ч работы загрязняется настолько, что требует смены. После слива воды, а также в начале каждой рабочей смены требуется около одного часа времени на запивку новой воды и ее разогрев до рабочей температуры шпарки. Наличие крюков на конвейере, на которые навешиваются рубцы, а затем шпарятся в ванне и транспортируются в накопитель машины для очистки, обуславливает неизбежный разрыв рубцов,что приводит к дополнительному отрыву мелких кусочков продукта при обработке в машине для очистки рубцов и унос их с моквдей водой Все это портит товарный вид руб-., UOB и снижает выход готового продукта. К недостаткам установки относится также и то, что на ней нерациональна обработка книжек вследствие малых их размеров, большого количества ответв сений тканей и повышенной себестоимости обработки. При обработке рубцов на установке постоянно занято два рабочих, один из них навешивает рубцы на крюки, другой производит прием и дочистку рубцов после обработки. Цель изобретения - упрощение конструкции, улучшение качества обработки и санитарнык условий.

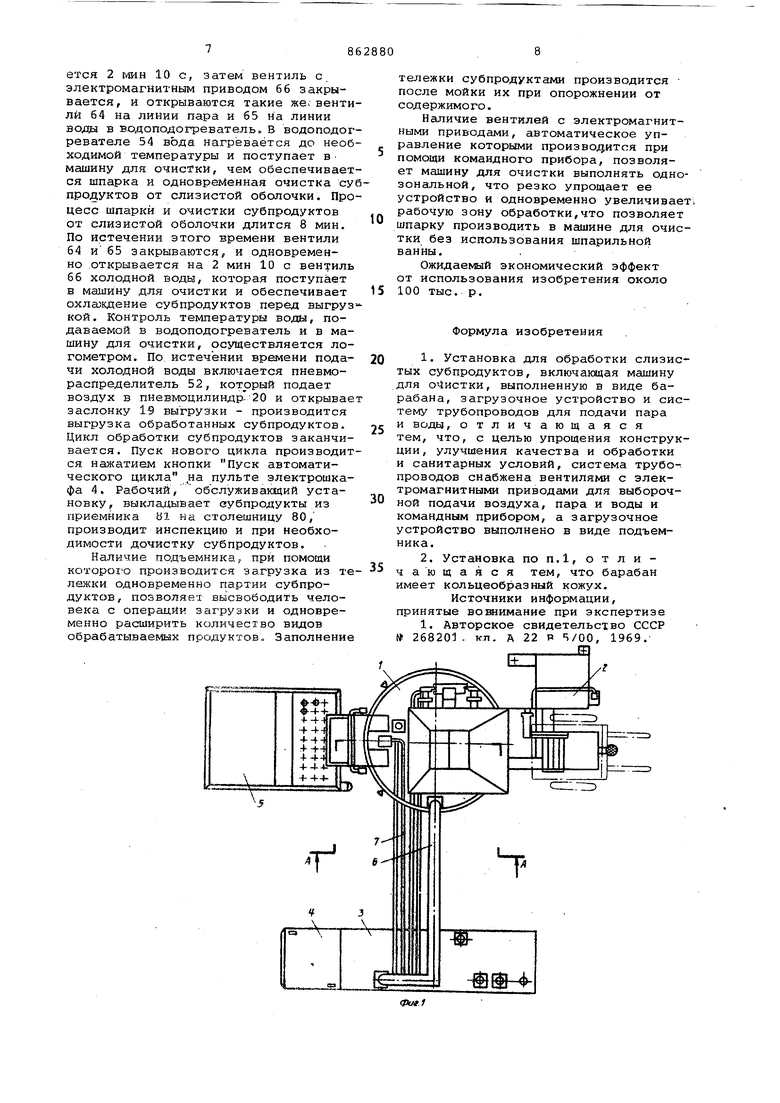

Поставленная цель достигается тем что в установке для обработки слизистых субпродуктов, включающей машину дЛя очистки, выполненную в виде , за грузочное устройство и систему трубопроводов для подачи пара и воды, система трубопроводов снабжена вентиля1ми с электромагнитными приводами для выборочной подачи воздуха, пара и воды и командным прибором, а.загрузочное устройство выполнено в виде подъемника.

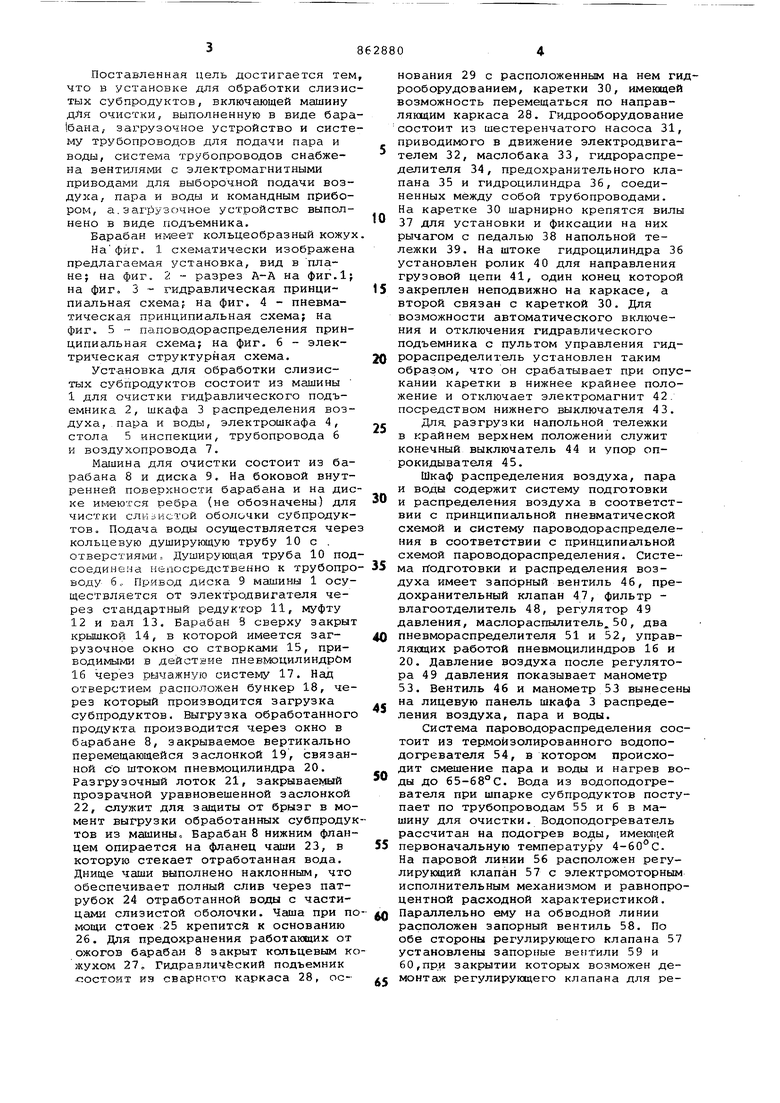

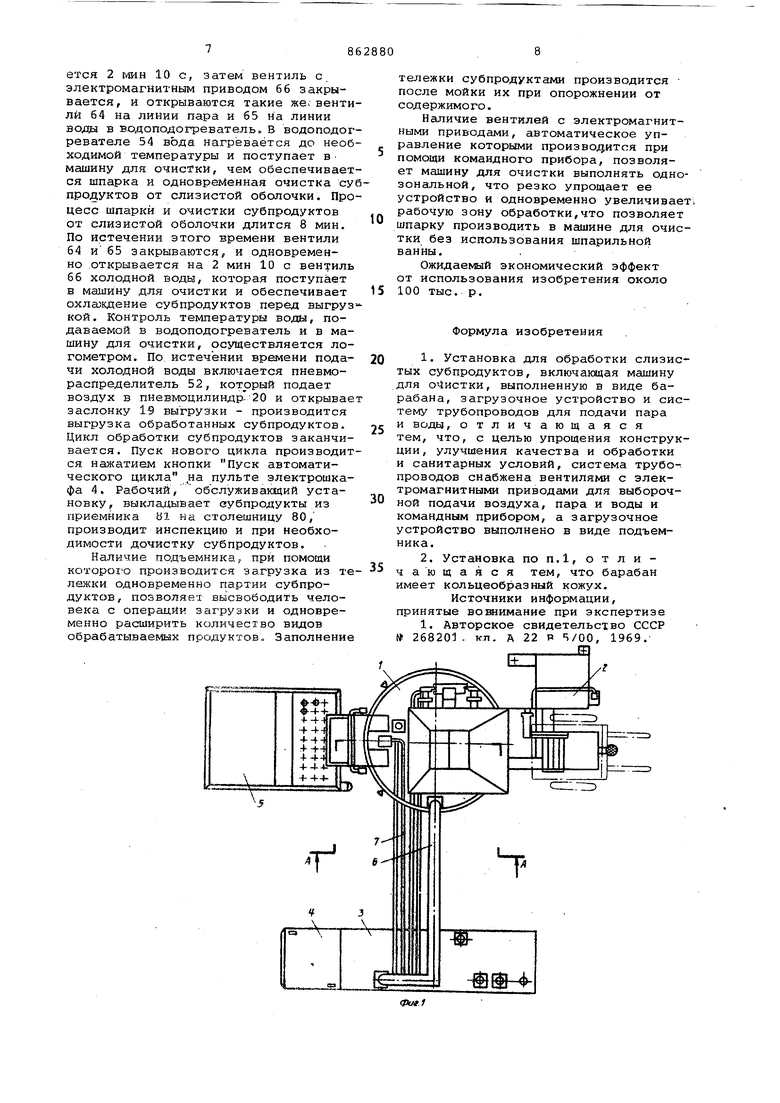

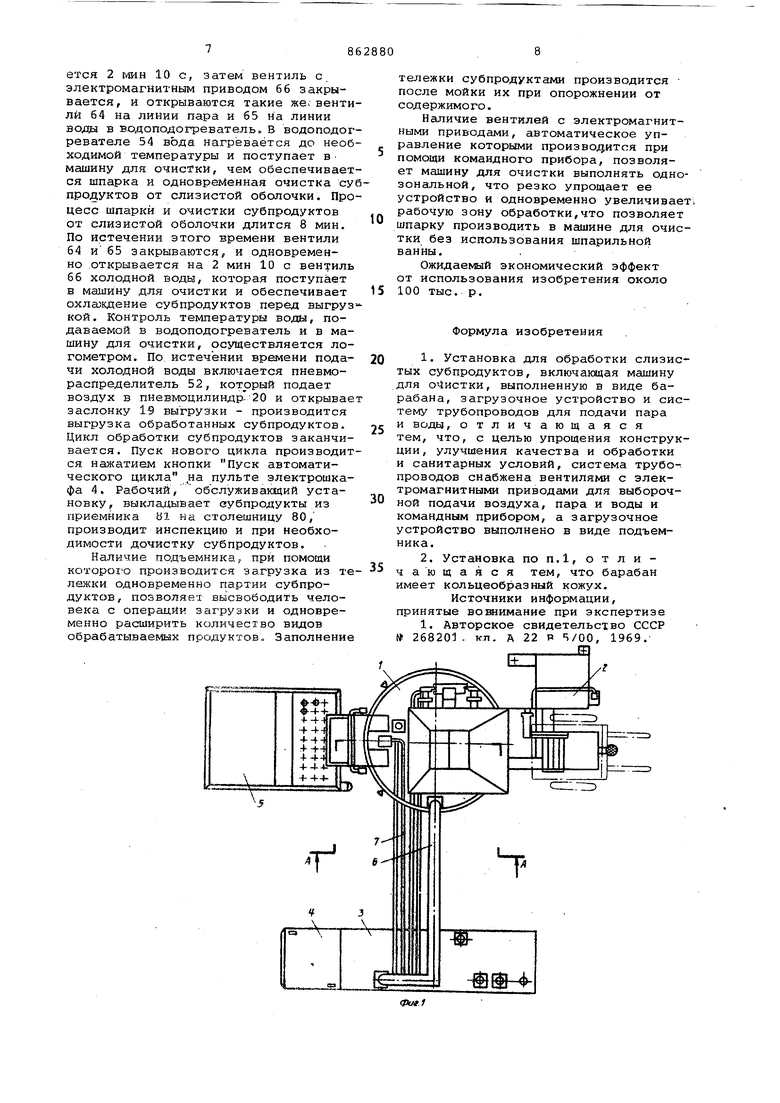

Барабан имеет кольцеобразный кожух Нафиг. 1 схематически изображена предлагаемая установка, вид в плане; на фиг, 2 разрез А-А на фиг.1; на фиг, 3 гидравлическая принципиальная схема; на фиг. 4 - пневматическая принципиальная схема; на фиг. 5 - паповодораспределения принципиальная схема; на фиг. 6 - электрическая структурная схема.

Установка для обработки слизистых субпродуктов состоит из машины 1 для очистки гид{эавлического подъемника 2, шкафа 3 распределения воздуха, пара и воды, электрошкафа 4, стола 5 инспекции, трубопровода 6 и воздухопровода 7.

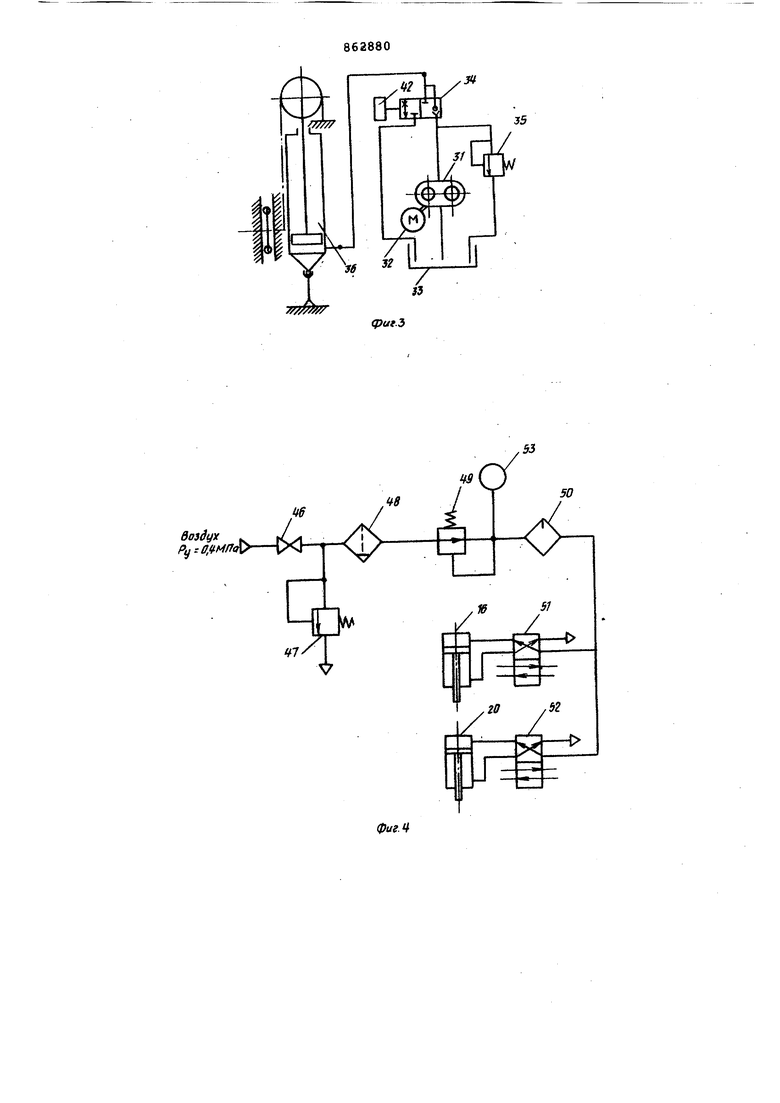

Ма1иина для очистки состоит из барабана 8 и диска 9. На боковой внутренней поверхности барабана и на диске имеются ребра (не обозначены) для чистки слизистой оболочки субпродуктов Подача воды осуществляется чере кольцевую душирующую трубу 10 с . отверстиями, Душирующая труба 10 подсоединена непосредственно к трубопроводу 6, Привод диска 9 машины 1 осуществляется от электродвигателя через стандартный редуктор 11, муфту 12 и вал 13. Барабан 3 сверху закрыт крышкой 14, в которой имеется загрузочное окно со створками 15, приводимыми в действие пневмоцилиндрОм 16 через рычажную систему 17. Над отверстием расположен бункер 18, через который производится загрузка субпродуктов. Выгрузка обработанного продукта производится через окно в барабане 8, закрываемое вертикально перемещающейся заслонкой 19, связанной со штоком пневмоцилиндра 20. Разгрузочный лоток 21, закрываемый прозрачной уравновешенной заслонкой 22, служит для защиты от брызг в момент выгрузки обработанных субпродуктов из машины. Барабан 8 нижним фланцем опирается на фланец чаши 23, в которую стекает отработанная вода. Днище чаши выполнено наклонным, что обеспечивает полный слив через патрубок 24 отработанной воды с частицам слизистой оболочки. Чаша при помощи стоек 25 крепитсй к основанию 26. Для предохранения работающих от ожогов барабан 8 закрыт кольцевым кожухом 27, Гидравлический подъемник -СОСТОИТ ия сварного каркаса 28, основания 29 с расположенным на нем гирооборудованием, каретки 30, имеющей возможность перемещаться по направляющим каркаса 28. Гидрооборудование состоит из шестеренчатого насоса 31, приводимого в движение электродвигателем 32, маслобака 33, гидрораспределителя 34, предохранительного клапана 35 и гидроцилиндра 36, соединенных между собой трубопроводами. На каретке 30 шарнирно крепятся вилы 37 для установки и фиксации на них рычагом с педалью 38 напольной тележки 39. На штоке гидроцилиндра 36 установлен ролик 40 для направления грузовой цепи 41, один конец которой закреплен неподвижно на каркасе, а второй связан с кареткой 30. Для возможности автоматического включения и отключения гидравлического подъемника с пультом управления гидрораспределитель установлен таким образом, что он срабатывает при опускании каретки в нижнее крайнее положение и отключает электромагнит 42. посредством нижнего выключателя 43.

Для разгрузки напольной тележки в крайнем верхнем положений служит конечный выключатель 44 и упор опрокидывателя 45.

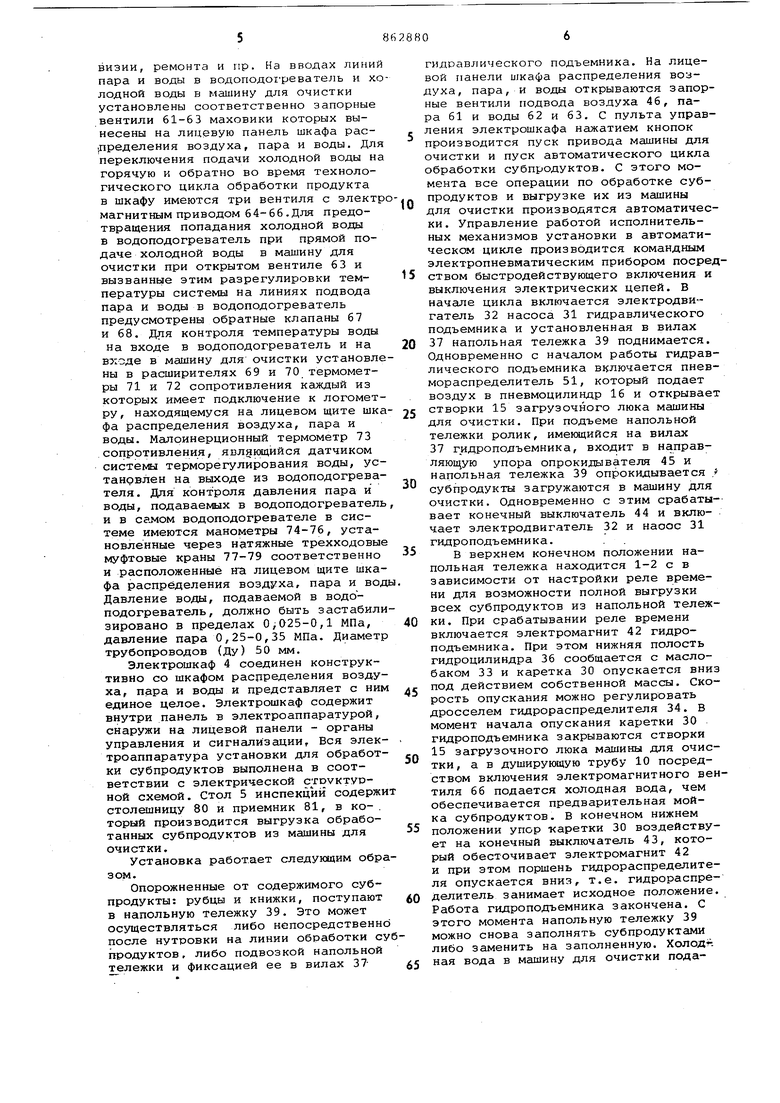

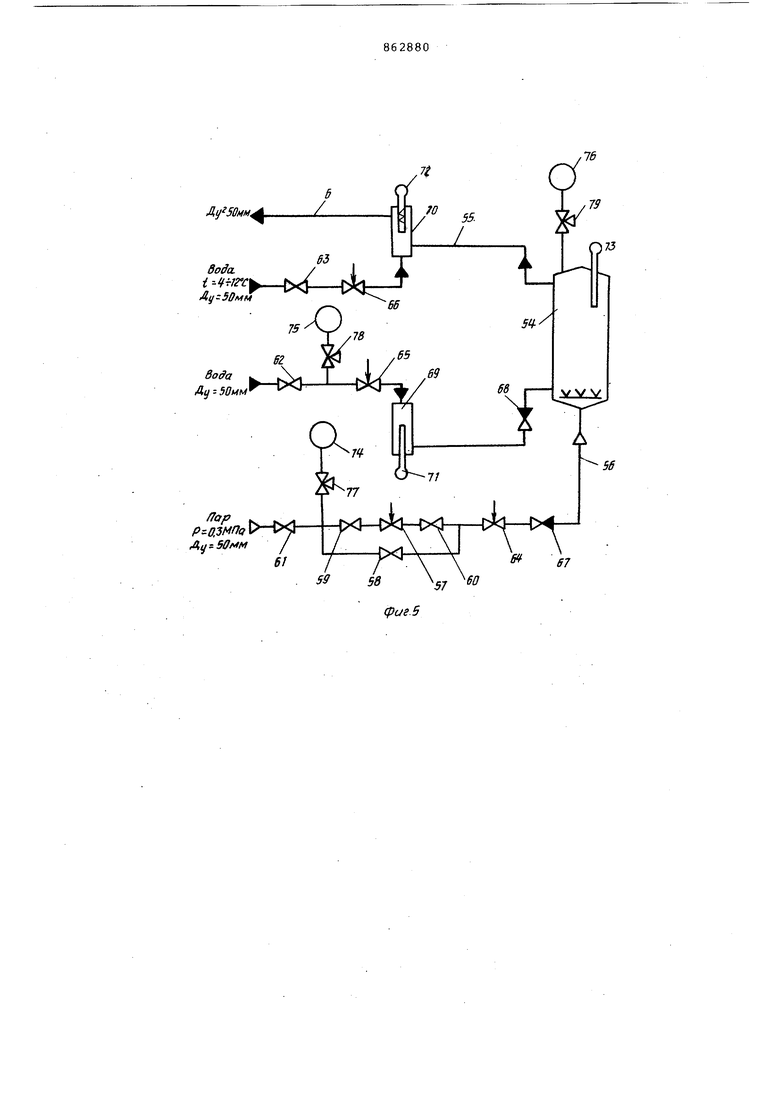

Шкаф распределения воздуха, пара и воды содержит систему подготовки и распределения воздуха в соответствии с принципиальной пневматической схемой и систему пароводораспределения в соответствии с принципиальной схемой пароводораспределения. Система подготовки и распределения воздуха имеет запорный вентиль 46, предохранительный клапан 47, фильтр влагоотделитель 48, регулятор 49 давления, маслораспылитель.50, два пневмораспределителя 51 и 52, управляющих работой пневмоцилиндров 16 и 20. Давление воздуха после регулятора 49 давления показывает манометр 53. Вентиль 46 и манометр 53 вынесен на лицевую панель шкафа 3 распределения воздуха, пара и воды.

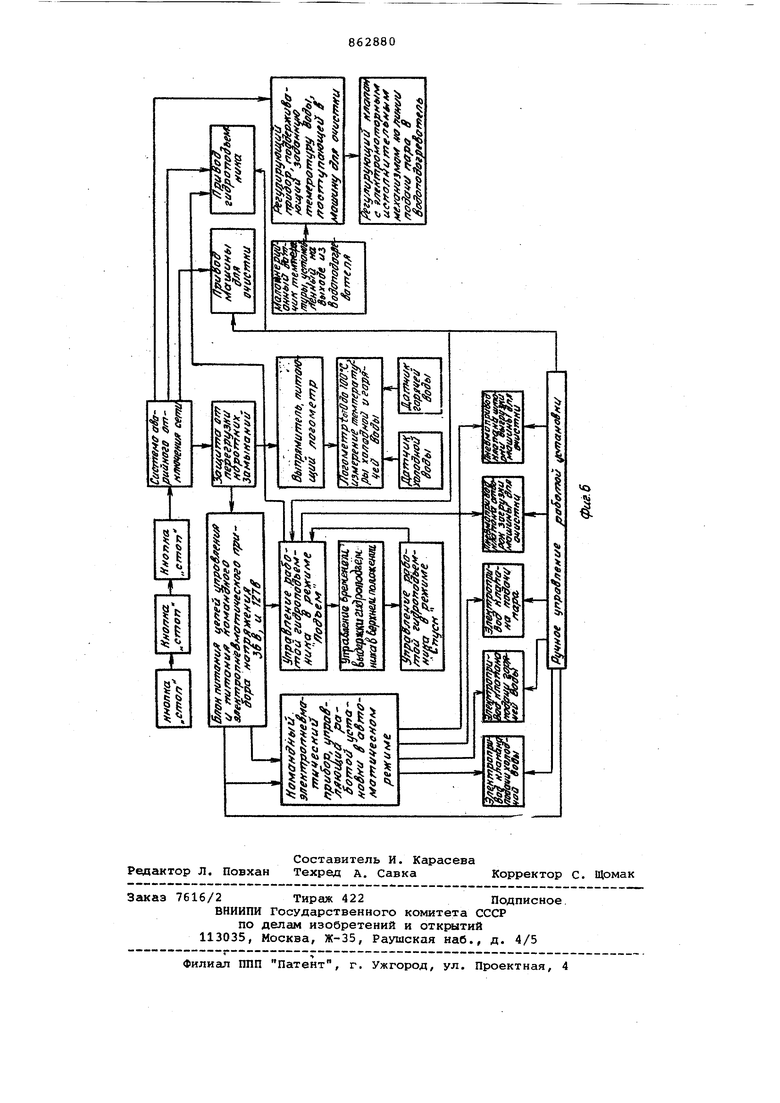

Система пароводораспределения состоит из термойзолированного водоподогревателя 54, в котором происходит смешение пара и воды и нагрев воды до 65-68°С. Вода из водоподогревателя при шпарке субпродуктов поступает по трубопроводам 55 и 6 в машину для очистки. Водоподогреватель рассчитан на подогрев воды, имеющей первоначальную температуру 4-60°С. На паровой линии 56 расположен регулирующий клапан 57 с электромоторным исполнительным механизмом и равнопроцентной расходной характеристикой. Параллельно ему на обводной линии расположен запорный вентиль 58. По обе стороны регулирующего клапана 57 установлены запорные вентили 59 и 60,при закрытии которых возможен демонтаж регулирующего клапана для ревиэии, ремонта и пр. На вводах лини пара и воды в водоподохреватель и х лодной воды в машину для очистки установлены соответственно запорные вентили 61-63 маховики которых вынесены на лицевую панель шкафа расрределения воздуха, пара и воды. Дл переключения подачи холодной воды н горячую и обратно во время технологического цикла обработки продукта в шкафу имеются три вентиля с элект магнитным приводом 64-66.Для предотвращения попадания холодной воды в водоподогреватель при прямой подаче холодной воды в машину для очистки при открытом вентиле 63 и вызванные этим разрегулировки температуры системы на линиях подвода пара и воды в водоподогреватель предусмотрены обратные клапаны 67 и 68. Для контроля температуры воды на входе в водоподогреватель и на входе в машину для очистки установл ны в расширителях 69 и 70 термометры 71 и 72 сопротивления каждый из которых имеет подключение к логомет ру, находящемуся на лицевом щите шк фа распределения воздуха, пара и воды. Малоинерционный термометр 73 сопротивления, являющийся датчиком системы терморегулирования воды, ус тановлен на выходе из водоподогрева теля. Для контроля давления пара и воды, подаваемых в водоподогревател и в самом водоподогревателе в системе имеются манометры 74-76, установленные через натяжные трехходовы муфтовые краны 77-79 соответственно и расположенные ив лицевом щите шка фа распределения воздуха, пара и вод Давление воды, подаваемой в водоподогреватель, должно быть застабили зировано в пределах О 025-0,1 МПа, давление пара 0,25-0,35 МПа. Диаметр трубопроводов (Ду) 50 мм. Электрошкаф 4 соединен конструктивно со шкафом распределения воздуха, пара и воды и представляет с ним единое целое. Электрошкаф содержит внутри панель в электроаппаратурой, снаружи на лицевой панели - органы управления и сигнализации. Вся электроаппаратура установки для обработки субпродуктов выполнена в соответствии с электрической стоуктурной схемой. Стол 5 инспекций содержи столешницу 80 и приемник 81, в ко-. торый производится выгрузка обработанных субпродуктов из машины для очистки. Установка работает следующим обра зом. Опорожненные от содержимого субпродукты: рубцы и книжки, поступают в напольную тележку 39. Это может осуществляться либо непосредственно после нутровки на линии обработки су продуктов, либо подвозкой напольной тележки и фиксацией ее в вилах 37 гидравлического подъемника. На лицевой панели шкафа распределения воздуха, пара, и воды открываются запорные вентили подвода воздуха 46, пара 61 и воды 62 и 63. С пульта управления электрошкафа нажатием кнопок производится пуск привода машины для очистки и пуск автоматического цикла обработки субпродуктов. С этого момента все операции по обработке субпродуктов и выгрузке их из машины для очистки производятся автоматически. Управление работой исполнительных механизмов установки в автоматическс цикле производится командным электропневматическим прибором посредством быстродействующего включения и выключения электрических цепей. В начале цикла включается электродвигатель 32 насоса 31 гидравлического подъемника и установленная в вилах 37 напольная тележка 39 поднимается. Одновременно с началом работы гидравлического подъемника включается пневмораспределитель 51, который подает воздух в пневмоцилиндр 16 и открывает створки 15 загрузочного люка машины для очистки. При подъеме напольной тележки ролик, имеющийся на вилах 37 гидроподъемника, входит в направляющую упора опрокидывателя 45 и напольная тележка 39 опрокидывается , субпродукты загружаются в машину для очистки. Одновременно с этим срабатывает конечный выключатель 44 и включает электродвигатель 32 и наоос 31 гидроподъемника. В верхнем конечном положении напольная тележка находится 1-2 с в зависимости от настройки реле времени для возможности полной выгрузки всех субпродуктов из напольной тележки. При срабатывании реле времени включается электромагнит 42 гидроподъемника. При этом нижняя полость гидроцилиндра 36 сообщается с маслобаком 33 и каретка 30 опускается вниз под действием собственной массы. Скорость опускания можно регулировать дросселем гидрораспределителя 34. В момент начала опускания каретки 30 гидроподъемника закрываются створки 15 загрузочного люка машины для очистки, а в душирующую трубу 10 посредством включения электромагнитного вентиля 66 подается холодная вода, чем обеспечивается предварительная мойка субпродуктов. В конечном нижнем положении упор каретки 30 воздействует на конечный выключатель 43, который обесточивает электромагнит 42 и при этом поршень гидрораспределителя опускается вниз, т.е. гидрораспределитель занимает исходное положение. Работа гидроподъемника закончена. С этого момента напольную тележку 39 можно снова заполнять субпродуктами ибо заменить на заполненную. Холод ная вода в машину для очистки подается 2 iviHH 10 с, затем вентиль с электромагнитным приводом 66 закрывается, и открываются такие же.вентили 64 на линии пара и 65 на линии воды в Еодоподогреватель В водоподогревателе 54 вода нагревается до необходимой температуры и поступает вмашину для очистки, чем обеспечивается шпарка и одновременная очистка субпродуктов от слизистой оболочки. Процесс шпаркй и очистки субпродуктов от слизистой оболочки длится 8 мин. По истечении этого времени вентили 64 и 65 закрываются, и одновременно открывается на 2 мин 10 с вентиль 66 холодной воды, которая поступает в машину для очистки и обеспечивает охла кдение субпродуктов перед выгруз кой. Контроль температуры воды, подаваемой в водоподогреватель и в машину для очистки, осуществляется логометром. По истечении времени подачи холодной воды включается пневмораспределитель 52, который подает воздух в пневмоцилиндр-20 и открывае заслонку 15 выгрузки - производится выгрузка обработанных субпродуктов. Цикл обработки субпродуктов заканчивается. Пуск нового цикла производится нажатием кнопки Пуск автоматического цикла .на пульте электрошкафа 4. Рабочий, обслуживающий установку, выкладывает субпродукты из приемника Ы на столешницу 80, производит инспекцию и при необходимости дочистку субпродуктов.

Наличтие подъемника, при помощи которого производится загрузка из тележки одновременно партии субпродуктов, позволяет высвободить человека с операции загрузки и одновременно расширить количество видов обрабатываемых продуктов. Заполнение

тележки субпродуктами производится после мойки их при опорожнении от содержимого.

Нсшичие вентилей с электромагнитными приводами, автоматическое управление которыми производится при помощи командного прибора, позволяет машину для очистки выполнять однозональной, что резко упрощает ее устройство и одновременно увеличивает рабочую зону обработки,что позволяет шпарку производить в машине для очистки без использования шпарильной ванны.

Ожидаемый экономический эффект от использования изобретения около 100 тыс. р.

Формула изобретения

1.Установка для обработки слизистых субпродуктов, включающая машину для очистки, выполненную в виде барабана, загрузочное устройство и систему трубопроводов для подачи пара

и воды, отличающаяся тем, что, с целью упрощения конструкции, улучшения качества и обработки и санитарных условий, система трубопроводов снабжена вентилями с электромагнитными приводами для выборочной подачи воздуха, пара и воды и командным прибором, а загрузочное устройство выполнено в виде подъемника.

2.Установка по п.1, отличающаяся тем, что барабан имеет кольцеобразный кожух.

Источники информации, принятые воа имание при экспертизе 1. Авторское свидетельство СССР № 268201- кл. А 22 Р 5/00, 1969.

m

/

JV

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ РУБЦОВ | 1970 |

|

SU268201A1 |

| УСТАНОВКА НАМОТКИ-ВЫМОТКИ И ОБОГРЕВА КАБЕЛЯ ПОГРУЖНЫХ ЭЛЕКТРОНАСОСОВ | 1999 |

|

RU2172870C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МАЛОВЯЗКИХ ВЗРЫВЧАТЫХ СМЕСЕЙ И ЗАЛИВКИ ИМИ БОЕПРИПАСОВ БЕСКУСКОВЫМ ИЛИ ВАКУУМ-КУСКОВЫМ СПОСОБАМИ | 1966 |

|

SU1841114A1 |

| Устройство для очистки слизистых субпродуктов | 1980 |

|

SU886875A1 |

| АППАРАТ ДЛЯ МОЙКИ, ШПАРКИ И ОПАЛИВАНИЯ СУБПРОДУКТОВ | 1949 |

|

SU87249A1 |

| Устройство для очистки слизистых субпродуктов | 1990 |

|

SU1717056A1 |

| Устройство для обслуживания стеклянной кровли | 1988 |

|

SU1559478A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ МОЙКИ ИЗДЕЛИЙ | 1992 |

|

RU2008988C1 |

| Установка для обработки шерстных субпродуктов | 1988 |

|

SU1706509A1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2001 |

|

RU2206555C2 |

воздух

41

AfSOMM

63

Soda, i --frl

75

SZ

--

76

Ч o

75 O7J

/

X

5Ц,65

69

-7/

Авторы

Даты

1981-09-15—Публикация

1980-03-12—Подача