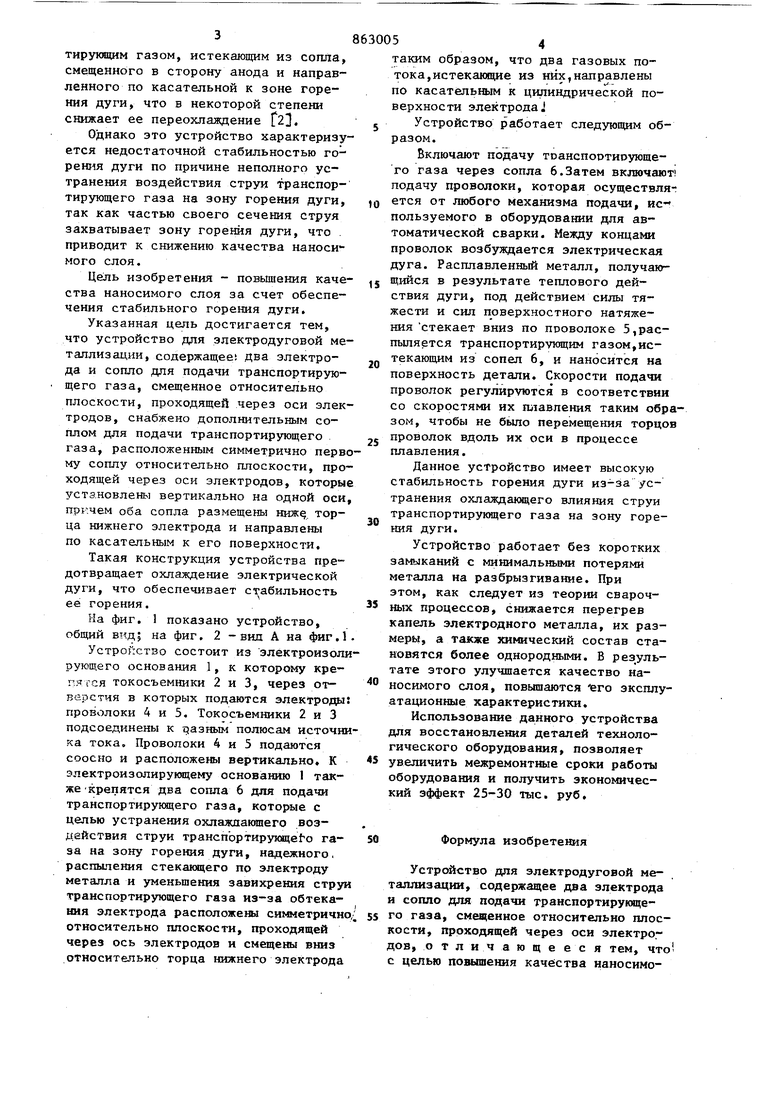

.Изобретение относится к оборудоЖаг нию дли нанесения металлических покрытий высокотемпературным распыле-. нием металла с использованием электри ческой дуги и может быть применено . для нанесения покрытий на поверхности деталей любой формы высокотемпературным распылением металлической проволоки. Известно устройство для электродуговой металлизации, содержащее проволоки, подаваемые механизмом подачи под некоторым углом навстречу друг другу, между концами которых возбуждается электрическая дуга, и сопло для подачи сжатого воздуха. Расплавленный металл,получающийся в результа те теплового воздействия дуги, распыляется сжатым воздухом, выходящим из сопла и направленным в зону горения дуги, и в виде капель наносится на поверхность детали СД, Однако известное устройство характеризуется плохой стабильностью горения дуги, так как транспортирующий газ, направленный взону горения дуги, вызывает ее переохлаждение, в результате чего дуга периодически гаснетч Как следствие,работа устройства про- исходит с короткими зa яdкaниями и материал подаваемой проволоки расплавляется и распыляется неравномерно, иногда приводя даже к отрыву небольших кусочков нерасплавленного металла, В результате качество формируемого покрытия получается низким. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для электродуговой металлизации, содержащее два электрода и сопло для подачи траиспортирунйдего газа, смещенное относительно плоскости, проходящей через оси электродов, В данном устройстве дуга горит между двумя проволоками, подаваемыми под углом навстречу друг другу, а расплавленный металл засасывается и распыляется транспортирующим газом, истекающим из сопла, смещенного в сторону анода и направленного по касательной к зоне горения дуги, что в некоторой степени снижает ее переохлаждение Г23. Однако это устройство характеризуется недостаточной стабильностью горения дуги по причине неполного устранения воздействия струи транспортирующего газа на зону горения дуги, так как частью своего сечения струя захватывает зону горения дуги, что . приводит к снижению качества наносимого слоя. Цель изобретения - повышения качества наносимого слоя за счет обеспечения стабильного горения дуги. Указанная цель достигается тем, что устройство для злектродуговой ме таллизации, содержащее Два электрода и сопло для подачи транспортирующего газа, смещенное относительно плоскости, проходящей через оси элек тродов, снабжено дополнительным соплом для подачи транспортирующего газа, расположенным симметрично перв му соплу относительно плоскости, про ходящей через оси электродов, которы установлены вертикально на одной оси причем оба сопла размещены ниж§. торца нижнего электрода и направлены по касательным к его поверхности. Такая конструкция устройства предотвращает охлаждение электрической дуги, что обеспечивает стабильность ее горения. На фиг, 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. Устройство состоит из электроизол рующего основания 1, к которому кре- токосъемники 2 и 3, через отверстия в которых подаются электроды проволоки 4 и 5. Токосъемники 2 и 3 подсоединены к tjasHbiM полюсам источн ка тока. Проволоки 4 и 5 подаются соосно и расположены вертикально. К электроизолирующему основанию I также крепятся два сопла 6 для подачи транспортирующего газа, которые с целью устранения охлаяшаюшего воздействия струи TpaHcnbpTHpyjca efo газа на зону горения дуги, надежного, распыления стекакядего по электроду металла и уменьшения завихрения стру транспортирующего газа из-за обтекания электрода расположены сигв етрично,; $5 относительно плоскости, проходящей через ось электродов и смещены вниз относительно торца нижнего электрода таким образом, что два газовых потока, истекаюпще из них,направлены по касательным к цилиндрической поверхности электродаJ Устройство работает следующим образом. Включают подачу тоанспоотиоующего газа через сопла 6.Затем включают подачу проволоки, которая осуществляется от любого механизма подачи, ис пользуемого в оборудовании для автоматической сварки. Между концами проволок возбуждается электрическая дуга. Расплавленный металл, получающийся в результате теплового действия дуги, под действием силы тяжести и сил поверхностного натяжения стекает вниз по проволоке 5,распыляется транспортирующим газом,истекающим из сопел 6, и наносится на поверхность детали. Скорости подачи проволок регулируются в соответствии со скоростями их плавления таким образом, чтобы не было перемещения торцов проволок вдоль их оси в процессе плавления. Данное устройство имеет высокую стабильность горения дуги из-за устранения охлаждающего влияния струи транспортирующего газа на зону горения дуги. Устройство работает без коротких замыканий с минимальными потерями металла на разбрызгивание. При этом, как следует из теории сварочных процессов, снижается перегрев капель электродиого металла, их размеры, а также химический состав становятся более однородными. В результате этого улучшается качество наносимого слоя, повышаются го эксплуатационные характеристики. Использование данного устройства для восстановления деталей технологического оборудования, позволяет увеличить межремонтные сроки работы оборудования и получить экономический эффект 25-30 тыс, руб. Формула изобретения Устройство для электродуговой ме- таллизадии, содержащее два электрода и сопло для подачи транспортирующего газа, смещенное относительно плоскости, проходящей через оси электро. тлиЧающееся тем, что дов, о с целью повышения качества наносимого слоя за счет обеспечения, стабильного горения дуги, оно снабжено дополнительным соплом для подачи транспортирукщего газа, расположенным симметрично первому соплу относительно плоскости, проходящей через оси электродов, которые установлены вертикально на одной оси, причем оба сопла размещены ниже торца нижнего

630056

электрода и направленыпо касательным к его поверхности.

Источники информации, принятые во внимание при экспертизе 5 Хасуй А. Техника напыления, М., Машиностроение, 1975, с. 21-22. 2. LTchtbogen - Bohrungscpltzlopf zis 794, ZIs-Mitt, 1974, 16, 12, c. 124 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка устройства для электродуговой металлизации | 1981 |

|

SU952359A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2013 |

|

RU2537476C1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2162749C2 |

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2002 |

|

RU2228799C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1994 |

|

RU2097144C1 |

Авторы

Даты

1981-09-15—Публикация

1980-01-03—Подача