(54) МЕХАНИЗМ УСТАНОВКИ ВАЛКОВ ВЕРТИКАЛЬНОЙ КЛЕТИ ШТРИПСОВОГО СТАНА

1

Изобретение относится к прокатному производству, а точнее к узлам прокатных клетей, и наиболее эффективно может быть использовано в прокатных клетях штрипсовых станов с целью увеличения выхода годного металла на них.

Известен механизм установки валков вертикальной клети штрипсового стана, включающий кассету для размещения валка, редуктор с приводом, гайку и нажимной винт 1.

Однако известное устройство обладает низким быстродействием. При прокатке полос на непрерывных штрипсовых станах имеет место увеличение ширины передних концов по сравнению с остальной частью полосы. Это объясняется их повышенной температурой и прокаткой без натяжения в межклетевых промежутках, что приводит к увеличению уширения металла и выхода этих концов из поля допусков. Эти некондиционные концы снижают выход годного металла. Повышение качества металла, получаемого на непрерывных штрипсовых станах, может быть достигнуто за счет дополнительного обжатия на постоянную величину только

передних концов заготовки в первой вертикальной клети этих станов. Однако осуществить это обжатие, достигающее 5- 10 мм, известными электромеханическими механизмами для установки валков невозможно из-за их малого быстродействия, так как на высокопроизводительном штрипсовом стане заготовки поступают в стан с паузой всего в 0,1-0,2 с.

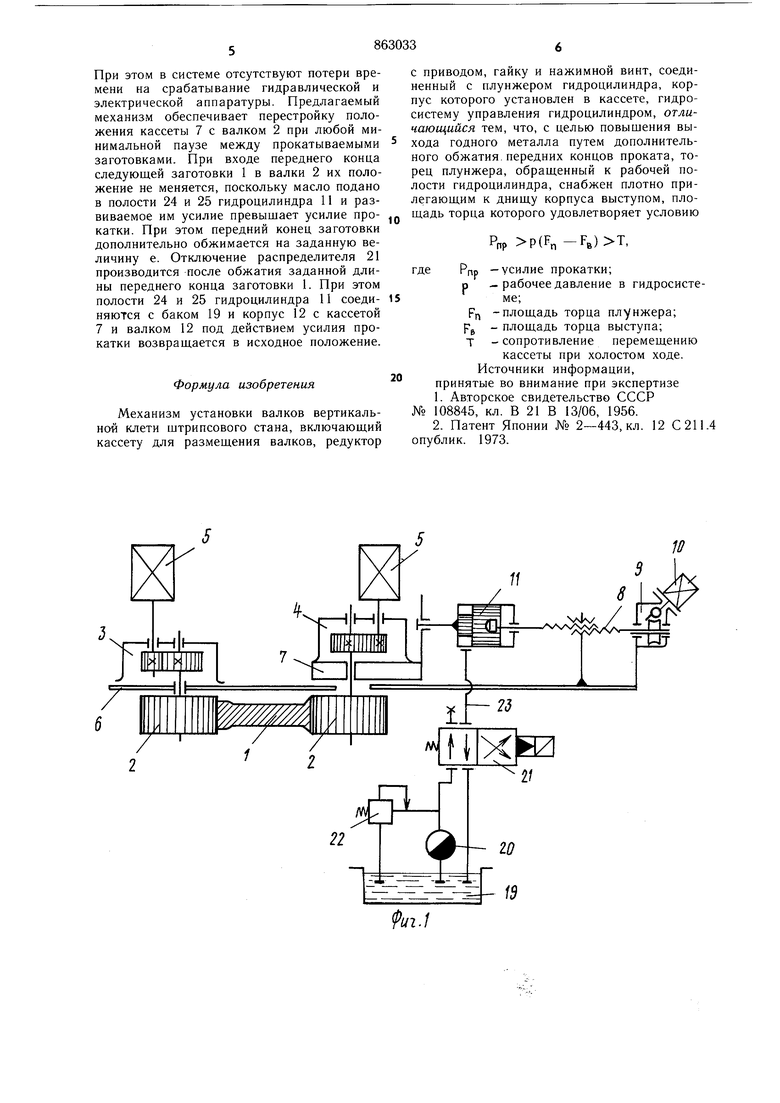

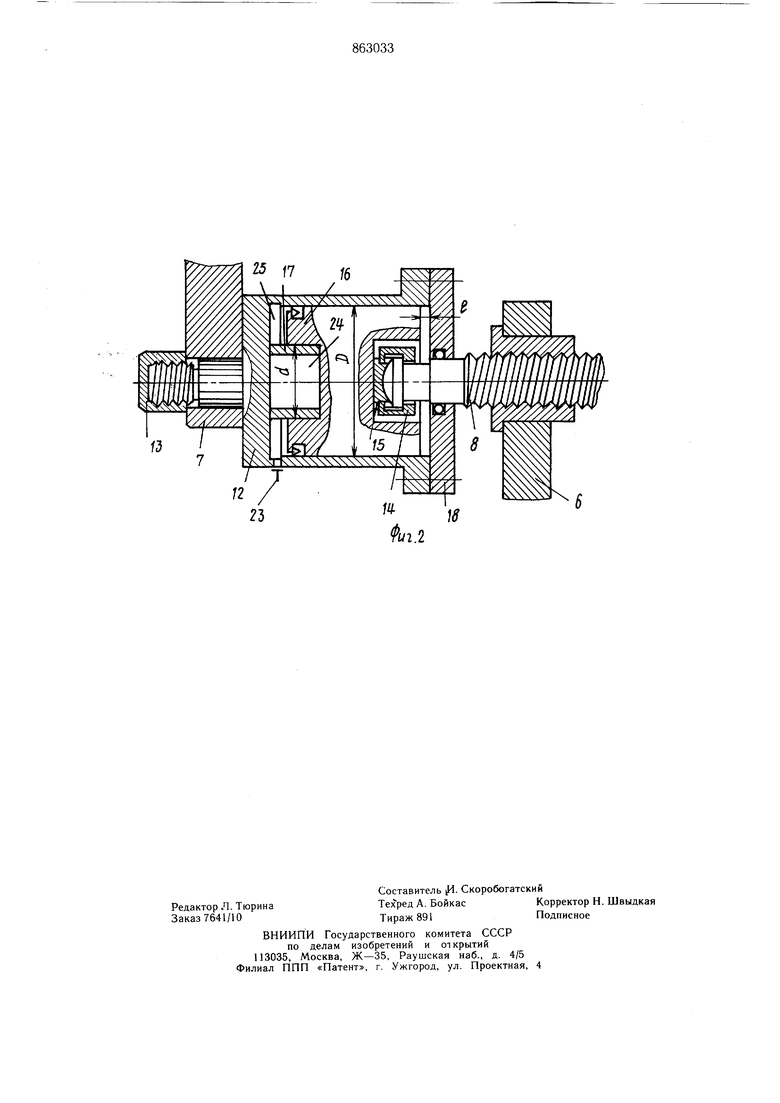

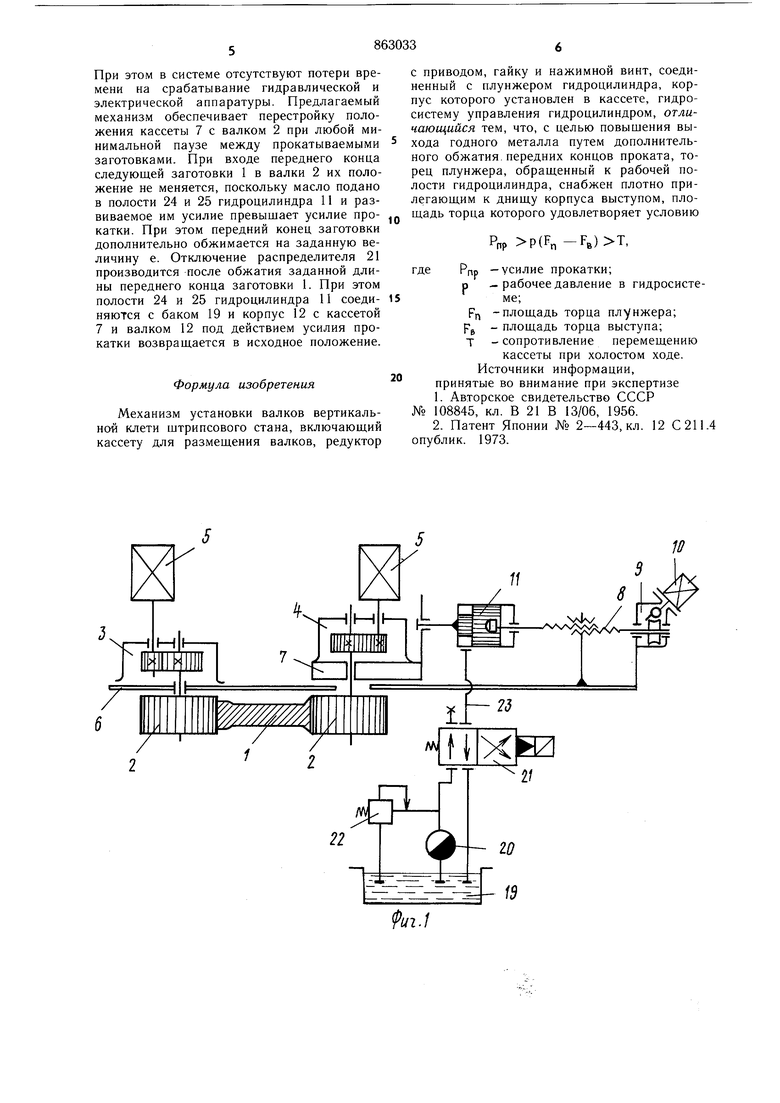

Известен также механизм установки вал10 ков, включающий кассету для размещения валков, редуктор с приводом, гайку и нажимной винт, соединенный с плунжером гидроцилиндра, корпус которого установлен в кассете, гидросистему управления гидроцилиндром. Известный механизм мо5 жет обеспечить высокое быстродействие 2. Однако для обеспечения обжатия только переднего конца заготовки необходимо очень точно фиксировать момент выхода из клети заднего конца предыдущей заготовки, 2JJ чтобы за имеющуюся паузу в 0,,2 с сблизить валки. Учитывая, что в зависимости от настройки стана заготовка может перемещаться с переменной скоростью, использование импульсных датчиков (фотореле), установленных на некотором расстоянии от валков клети, и реле времени, не обеспечит требуемой точности по подаче сигнала на включение гидроцилиндра. Кроме того, в этом случае возможно накопление ошибки за время срабатывания электро- и гидроаппаратуры. Цель изобретения - повышение выхода годного металла путем дополнительного обжатия только передних концов заготовок при минимальной паузе прокатки без точного определения положения их задних концов. Цель достигается тем, что в механизме, включаюш,ем кассету для размещения валков, редуктор с приводом, гайку и нажимной винт, соединенный с плунжером гидроцилиндра, корпус которого установлен в кассете, гидросистему управления гидроцилиндром, торец плунжера, обращенный к рабочей полости гидроцилиндра, снабжен плотно прилегающим к днищу корпуса выступом, площадь торца которого удовлетворяет условию (РП-РВ)Т, где Pj -усилие прокатки; Р - рабочее давление в гидросистеме;РП -площадь торца плунжера; Fb - площадь торца выступа; f - сопротивление перемещению кассеты при холостом ходе. На фиг. 1 приведена кинематическая схема вертикальной клети штрипсового стана с предлагаемым механизмом установки валков; на фиг. 2 - плунжерный гидроцилиндр, входящий в состав этого механизма. Для обжатия металла 1 предназначены валки 2, приводимые во вращение через редукторы 3 и 4 от электродвигателей 5. Редуктор 3 неподвижно закреплен на раме 6, а редуктор 4 установлен в подвижной кассете 7, перемещающейся вдоль рамы по направляющим. Для перемещения кассеты 7 установлены гайка и нажимной винт 8, который приводится во вращение через редуктор 9 от электродвигателя 10, закрепленного на раме 6. Между винтом 8 и кассетой 7 установлен плунжерный гидроцилиндр 11. Корпус 12 гидроцилиндра 11 закреплен в расточке кассеты 7 с помощью гайки 13. На винте 8 закреплена С помощью двух полуколец 14 плавающая пята 15, расположенная в расточке плунжера 16. С противоположной стороны в плунжер 16 запрессована втулка 17, образующая кольцевой выступ. Торцовая поверхность втулки 17 притерта к днищу корпуса 13, закрытого крышкой 18. Масло из бака 19 подается насосом 20 к распределителю 21. Величина давления в гидросистеме определяется настройкой предохранительного клапана 22. От распределителя 21 масло поступает по трубопроводу 23 в камеру гидроцилиндра 11. При плотном контакте между корпусом 12 и втулкой 17 камера корпуса 12 разделяется на две полости 24 и 25, последняя из которых соединена с трубопроводом 23. Усилие, развиваемое гидроцилиндром 11 при поступлении масла в обе полости 24 и 25, определяется площадью плунжера Ft с диаметром D и рабочим давлением р масла в гидросистеме. Эти параметры определяются из условия обеспечения усилия, превышающего усилие прокатки Fnp . При поступлении масла только в полость 25 усилие, развиваемое гидроцилиндром, определяется разностью площади РП и площади выступа F , ограниченной окружностями с диаметрами D и d, и рабочим давлением масла в гидросистеме. При этом диаметр d втулки 17 определяется из условия обеспечения усилия Т, достаточного для перемещения кассеты 7 с валком 2, редуктором 4 и электродвигателем 5 при отсутствии металла 1 в валках 2, т. е. при холостом ходе. Механизм установки валков вертикальной клети штрипсового стана работает следующим образом. Настройка требуемого зазора между валками при смене сортамента осуществляется вращением винта 8 через редуктор 9 от электродвигателя 10. При этом распределитель 21 отключен и полости 24 и 25 гидроцилиндра 11 соединены с баком 19. При прокатке заготовки за счет возникающего усилия корпус 12 плотно прижат к торцу втулки 17, передающей это усилие через плунжер 16, пяту 15 на винт 8 и раму 6. При этом между плунжером 16 и крыщкой 18 образуется зазор ё. При подходе заднего конца заготовки к валкам от любого импульсного аппарата, например фотореле, включается распределитель 21 и масло под давлением поступает в полость 25. Так как развиваемое в этом случае усилие гидроцилиндра меньше усилия прокатки, то валок 2 кассеты 6 остается неподвижным и прокатка заднего конца заготовки производится без дополнительного обжатия. При выходе металла 1 из валков 2 усилие прокатки исчезает и корпус 12 гидроцилиндра 11 и жестко связанная с ним кассета 7 с валком 2 передвигаются относительно плунжера 16 на ход е, равный величине требуемого обжатия переднего конца. Это перемещение не зависит от точности подачи сигнала о положении заднего конца заготовки и определяется только моментом фактического выхода конца заготовки 1 из валков 2. Так как масло в гидроцилиндр 11 подано заранее и распределитель 21 включен, то быстродействие системы определяется только производительностью насоса 20. При этом в системе отсутствуют потери времени на срабатывание гидравлической и электрической аппаратуры. Предлагаемый механизм обеспечивает перестройку положения кассеты 7 с валком 2 при любой минимальной паузе между прокатываемыми заготовками. При входе переднего конца следующей заготовки 1 в валки 2 их положение не меняется, поскольку масло подано в полости 24 и 25 гидроцилиндра 11 и развиваемое им усилие превышает усилие прокатки. При этом передний конец заготовки дополнительно обжимается на заданную величину е. Отключение распределителя 21 производится после обжатия заданной длины переднего конца заготовки 1. При этом полости 24 и 25 гидроцилиндра 11 соединяются с баком 19 и корпус 12 с кассетой 7 и валком 12 под действием усилия прокатки возвращается в исходное положение. Формула изобретения Механизм установки валков вертикальной клети штрипсового стана, включающий кассету для размещения валков, редуктор С Приводом, гайку и нажимной винт, соединенный с плунжером гидроцилиндра, корпус которого установлен в кассете, гидросистему управления гидроцилиндром, отличающийся тем, что, с целью повышения выхода годного металла путем дополнительного обжатия, передних концов проката, торец плунжера, обращенный к рабочей полости гидроцилиндра, снабжен плотно прилегающим к днищу корпуса выступом, площадь торца которого удовлетворяет условию РПР Р(Р„-Р,)Т, где РПО -усилие прокатки; р .-рабочее давление в гидросистеме;РП -площадь торца плунжера; р - площадь торца выступа; Т -сопротивление перемещению кассеты при холостом ходе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 108845, кл. В 21 В 13/06, 1956. 2.Патент Японии № 2-443, кл. 12 С 211.4 опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть косовалкового стана | 1979 |

|

SU810311A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| Предварительно напряженная прокатная клеть с двумя многовалковыми калибрами | 1982 |

|

SU1135505A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Предварительно напряженная прокатная клеть | 1979 |

|

SU882672A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2362640C1 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU884759A1 |

| Нажимное устройство прокатной клети | 1980 |

|

SU869884A1 |

Авторы

Даты

1981-09-15—Публикация

1980-02-11—Подача