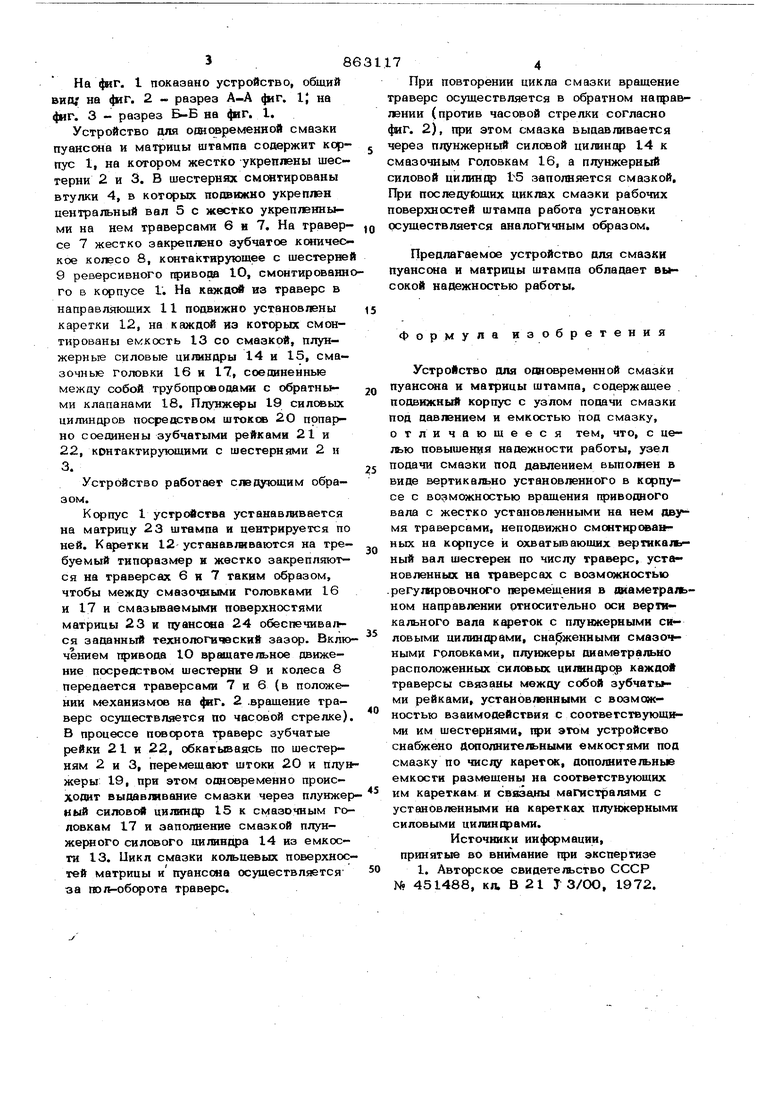

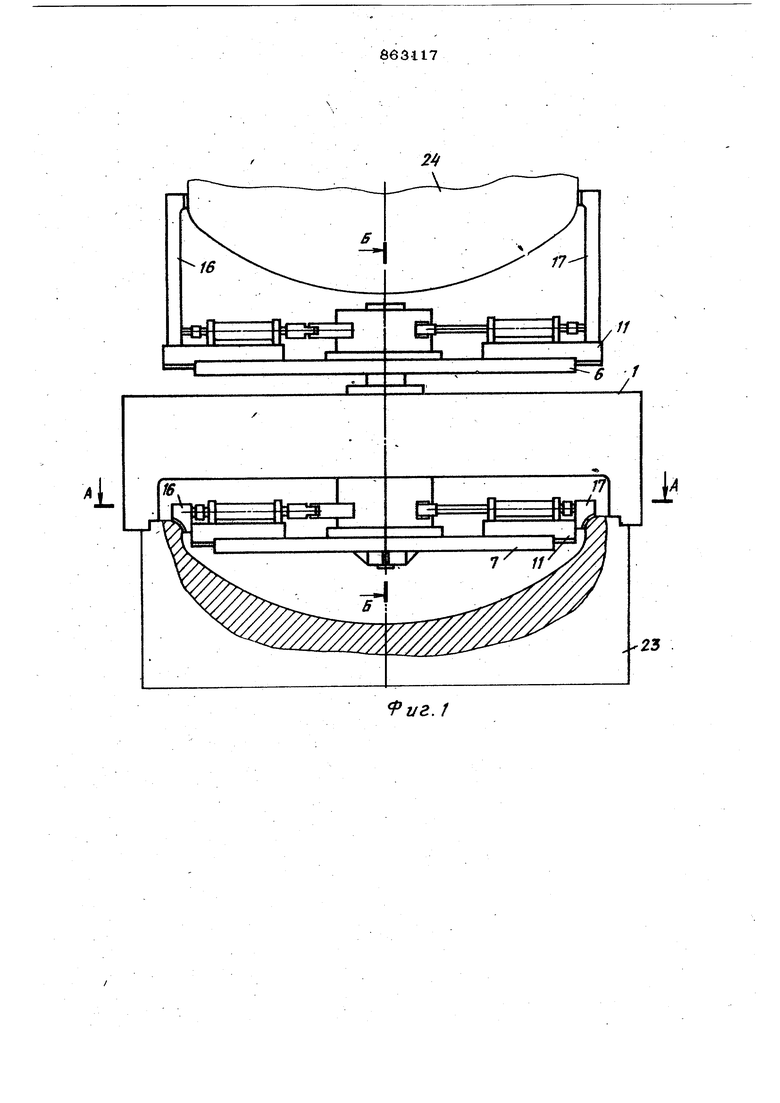

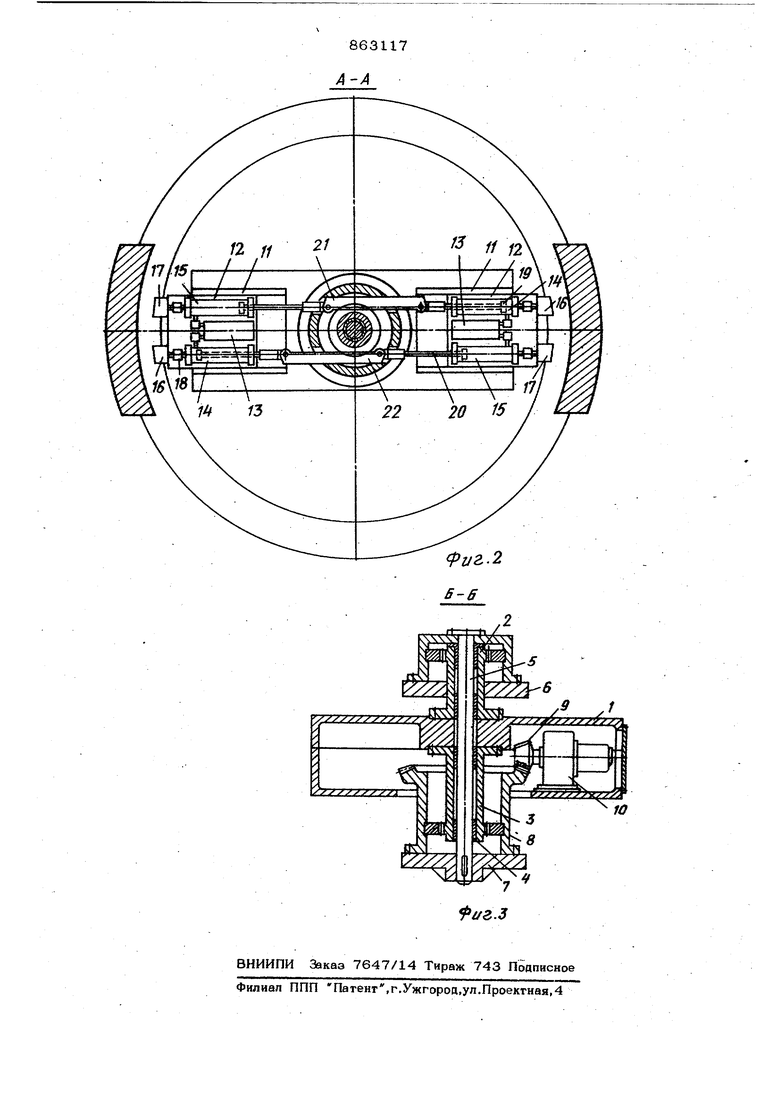

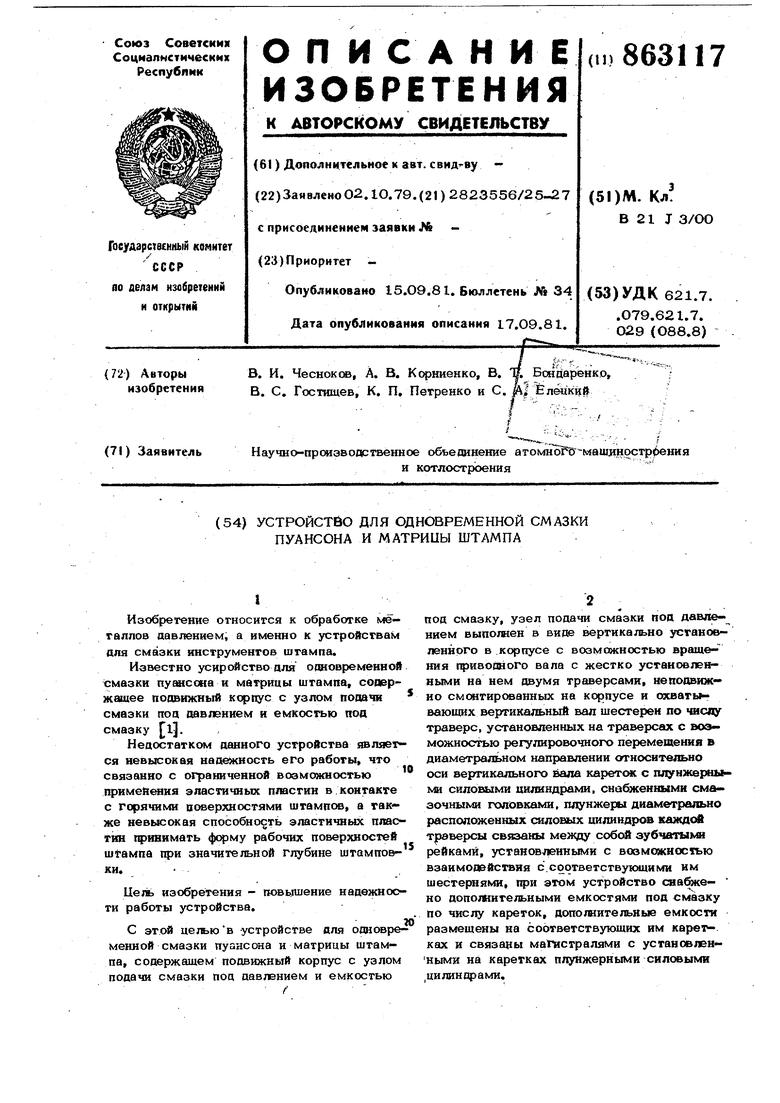

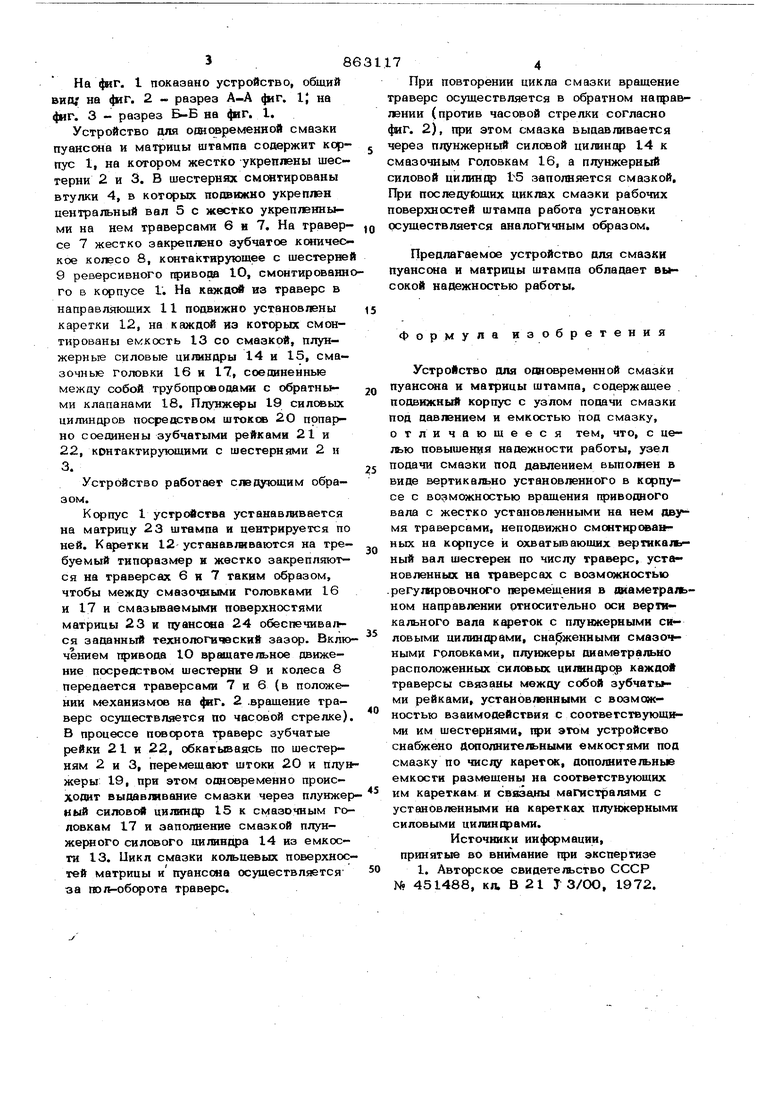

Изобретение огносится к обработке металлов давлением, а именно к устройствам для смазки инструментов штампа. Известно усирсАствоаля ощювременной смазки пушсона и матрицы штампа, сооержашее подвижный корпус с узлом поовчи смазки поп оавлением и емкостью под смазку 1. , Недостатком данного устройства является невысокая надежность его работы, что связанно с ограниченной возможностью приме&ения эластичных пластин в контакте с горячими поверхностями штампов, а также невысокая способность эластичных пластин принимать форму рабочих поверхностей штампа при значительной глубине штамповки. Uejb изобретения - повьпиение надежноо ти работы устройства. С этой цельюв устройстве для однсжре- менной смазки пуансона и матрицы штампа, содержащем подвижный корпус с узлом подачи смазки поц давлением и емкостью под смазку, узел подачи смазки под давле- нием выполнен в вида вертикально установленного в корпусе с возможностью враще- ния тфиводаого вала с жестко установленными на нем двумя траверсами, непоовиж но смонтированных на корпусе и охватывающих вертикальный вал шестерен по числу траверс, установленных на траверсах с возможностью регулировочного перемещения в диаметральном направлении относительно оси вертикального вала каретсж с плунжерными силовыми цилиндрами, снабженными смазочными головками, плунжеры диаметрально расположенных силовых цилиндров каждой траверсы св:1заны между собой зубчатыми рейками, установленными с возможностью взаимодействия с.соответствующими им шестернями, при этом устройство снабжено дополнительными емкостями под смазку по числу кареток, дополнительные емкости размещены на соответствующих им каретках и связаны магистралями с установлен- ными на каретках плунжерными силсюыми ,цилиндрами. 38 На фиг. I показано устройство, общий вио; на фиг. 2 - разрез А-А }иг. 1| на фиг. 3 - разрез Б-Б на фиг. 1. Устройство ОЛЯ одновременной смазки пуансона и матрицы штампа содержит корпус 1, на котором жестко укреплены шестерни 2 и 3. В шестернях смсжтнрованы втулки 4, в которых подвижно укреплен центральный вал 5 с жестко укрепланными на нем траверсами 6 и 7. На травер се 7 жестко закреплено зубчатое коничес кое KOJKCO 8, контактирующее с шестерне 9 реверсивного гфивода 10, смонтированн го в корпусе I. На каждсй из траверс в направляющих 11 подвижно установлены карегки 12, на каждой из которых смонтированы емкость 13 со смазкой, плунжерные силовые цилиндры 14 и 15, смазочные головки 16 и 17, соединенные между собой трубопроводами с обратнььми клапанами 18. Плунжеры 19 силсеых цилиндров посредством штоксв 2О попарно соединены зубчатыми рейками 21 и 22, контактирующими с шестернями 2 и 3. Устройство работает следующим образом. Ксфпус 1 устройства устанавгасвается на матрицу 23 штампа и центрируется по ней. Каретки 12- устанавгагваются на тре- буемый типоразмер и жестко закрепл$пот- ся на траверсах 6 н 7 таким образом, чтобы между смазочными головками 16 и 17 и смазываемыми поверхностями матрицы 23 и пуансона 24 обеспечивался заданный технологический зазор. Вклю чением привода 1О вршцательное движение посредством шестерни 9 и колеса 8 передается траверсами 7 и 6 (в положении механизмов на фиг. 2 .врЁШ1ение траверс осуществляется по часовой стрелке) В процессе псжорота траверс зубчатые рейки 21 и 22, обкатываясь по шестерням 2 и 3, перемещают штоки 20 и плу жеры 19, при этом однс ременно происходит выдавтвание смазки через плунже ный силовой цилиндр 15 к смазочным го ловкам 17 и заполнение смазкой плунжерного силового цилин1фа 14 из емкости 13. Никл смазки кольцевых поверхнос тей матрицы и пуансона осуществляется за nort-оборота траверс. 74 При повторении цикла смазки вращение траверс осуществляется в обратном направJKHHH (против часовой стрелки согласно фиг. 2), при этом смазка выдавливается через плунжерньЛ силсвой цилиндр 14 к смазочным головкам 16, а плунжерный силовой цилиндр заполняется смазкой. При последувэщих циклах смазки рабочих поверхностей штампа работа устансжки осуществляется аналогичным образом. Предлагаемое устройство для смазки пуансона и матрицы штампа обладает высокой надежностью работы. Формула изобретения Устройство для ошовременной смазки пуанссжа и матрицы штампа, содержащее подвижный корпус с узлом подачи смазки под давлением и емкостью под смазку, отличающееся тем, что, с целыо повышения надежности работы, узел подачи смазки под давлением выполнен в виде вертикально установленного в корпусе с возможностью вращения приводного вала с жестко установленными на нем дву мя траверсами, неподвижно смонткрова ных на корпусе и охватьюающих вертикальный вал шестерен по числу траверс, установленных на траверсах с возможностью регутрсшочного перемещения в шаметра/ьном направлении ртиосительно оси вертикального вала кареток с плунжерными силовыми цилиндрами, снабженными смазочными головками, плунжеры диаметра/шно расположенных силовых цилиндрор каждой траверсы связаны между собой зубчать ми рейками, установленными с возможностью взаимодействия с соответствующими им шестернями, при этом устройство снабжено Дополнительными емкостями под смазку по числу кареток, дополните/ьные емкости размещены на соответствующих им кареткам и связаны магистралями с установленными на каретках плунжерными силовыми цилин|фами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 451488, кл. В 21 Т З/ОО, 1972.

г/г. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| Штамп для объемной штамповки | 1974 |

|

SU535130A1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| Устройство для штамповки деталей из длинномерного материала | 1988 |

|

SU1574328A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Устройство для подачи материала в рабочую зону пресса | 1987 |

|

SU1488075A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

Авторы

Даты

1981-09-15—Публикация

1979-10-02—Подача