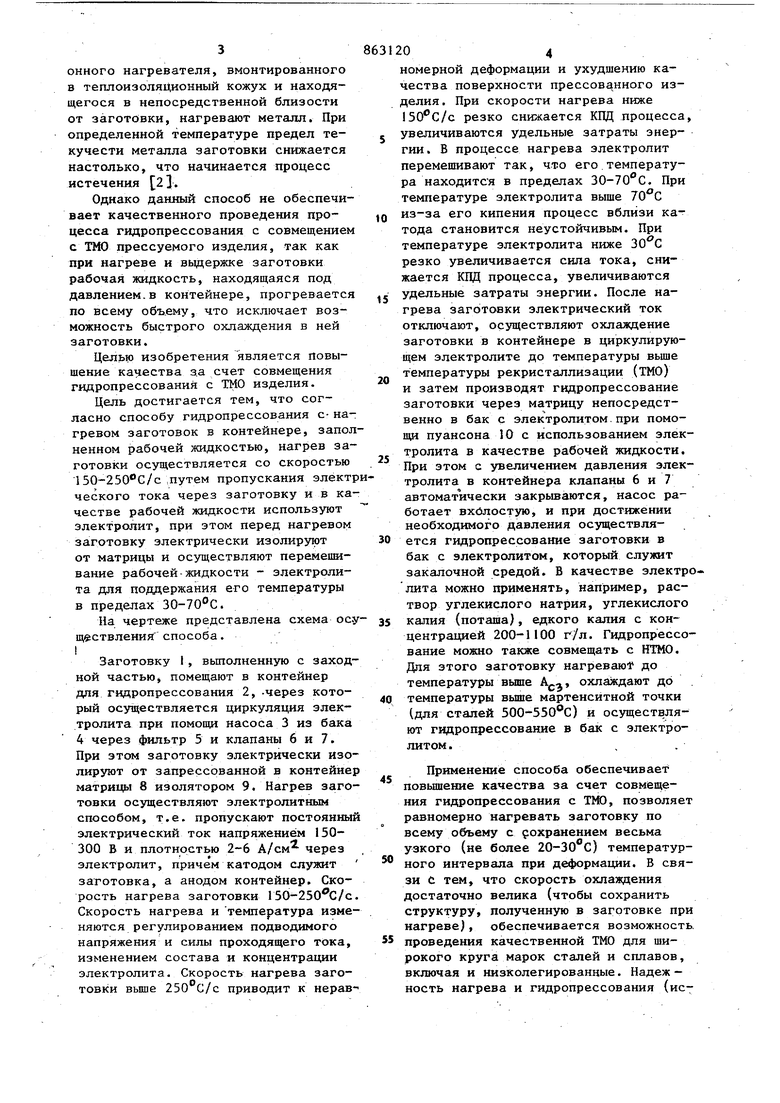

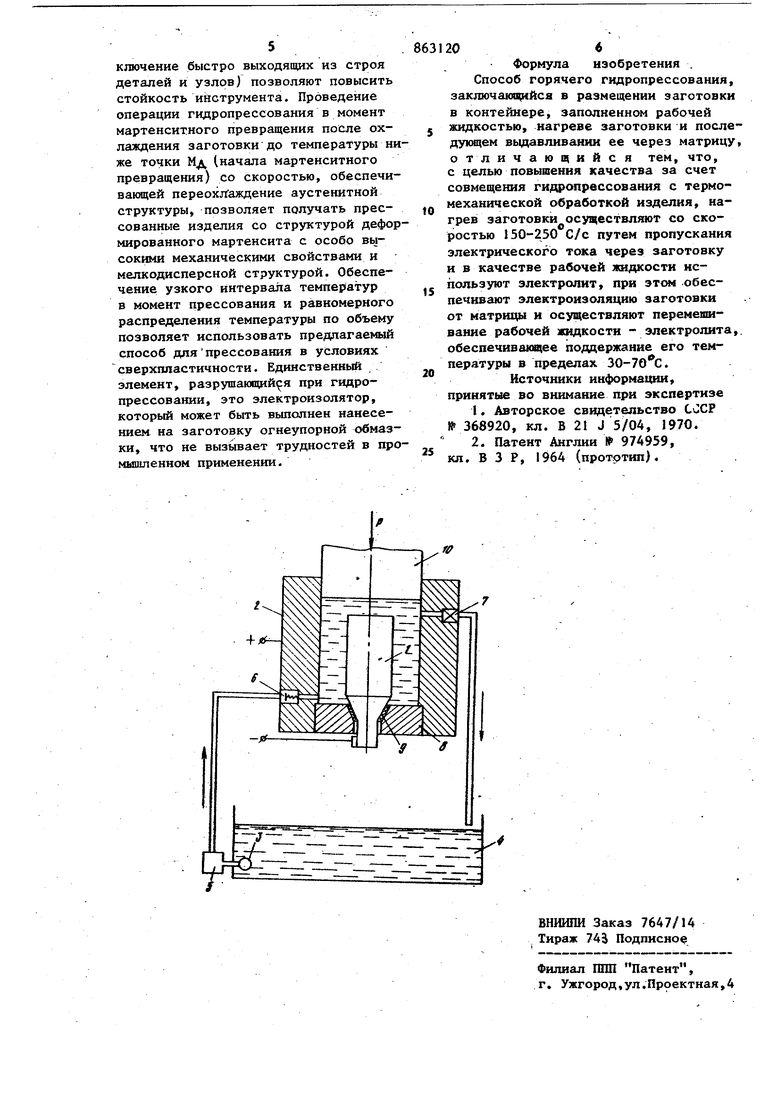

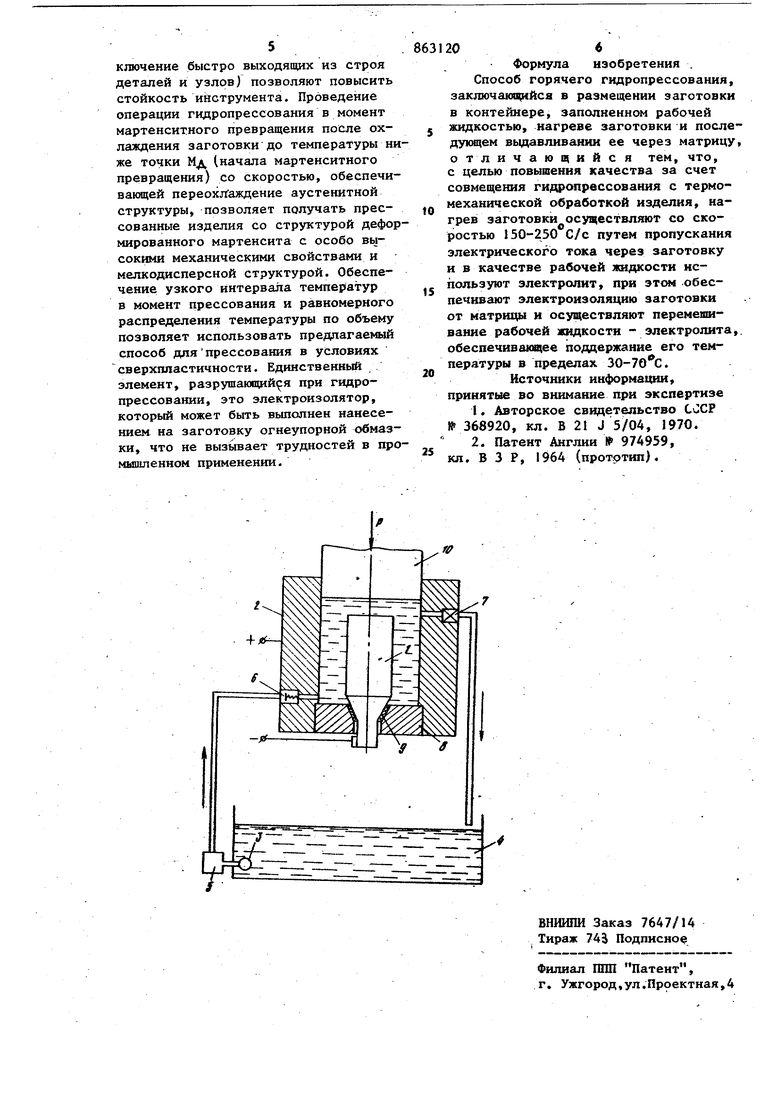

Изобретение относится к горячей вбработке металлов давлением и может быть использовано иа машинострои тельных заводах при изготовлении деталей из труднодеформируемых металли ческих материалов. Известен способ горячего гидропрессования квазижидкими средами, заключаницийся в том, что на заготовку наносят слой стеклосмазки толщиной 0,2-0,8 мм с температурой размягчения 650-800 с и помещают ее в оболочку из квазижидкого материала на основе графита с добавками связующих и стекла с толщиной стеики 0,1-0,15 диаметра .заготовки. Затем. заготовку вместе с оболочкой нагревают в электропечи и прессуют со ск ростью деформирования 500-1000 мм/с Недостатком известного способа является бграниченность технологических возможностей. Указанный способ не дает возможности осуществления процесса гидропрессования с сов мещением с термомеханической обработ- . кой (ТМО) прессуемого изделия, например низкотемпературной, для получения деталей повышенной прочности и предусматривает нагрев заготовки до температуры выше А, выдержку при данной температуре, охлаждение заготовки-до необходимой температуры (чаще для сталей она составляет 500-530с) и гидропрессование непосредственно в зак.алочную среду. Причиной этому служит наличие оболочки на заготовке, которая препятствует быстрому и равномерному охлаждению до необходимых температур. Неравномерное охлаждение заготовки приводит к неравномерному течению металла, трещинам и надрывам на поверхности изделий. Известен также способ гидропрессования с нагревом заготовок, при котором в контейнере с рабочей жидкостью размещают заготовку и повышают давление, а затем с помощью индукци- ( 3 онного нагревателя, вмонтированного в теплоизоляционный кожух и находящегося в непосредственной близости от заготовки, нагревают металл. При определенной температуре предел текучести металла заготовки снижается настолько, что начинается процесс истечения 2. Однако данный способ не обеспечивает качественного проведения процесса гидропрессования с совмещением с ТМО прессуемого изделия, так как при нагреве и вьщержке заготовки рабочая жидкость, находящаяся под давлением.в контейнере, прогревается по всему объему, что исключает возможность быстрого охлаждения в ней заготовки. Целью изобретения является повышение качества за счет совмещения гидропрессования с ТМО изделия. Цель достигается тем, что согласно способу гидропрессования с-нагревом заготовок в контейнере, запол ненном рабочей жидкостью, нагрев заготовки осуществляется со скоростью 150-250 G/c путем пропускания элект ческого тока через заготовку и в ка честве рабочей жидкости используют электролит, при этом перед нагревом заготовку электрически изолируют от матрицы и осуществляют перемеышвание рабочей-жидкости - электролита для поддержания его температуры в пределах 30-70°С. На чертеже представлена схема ос щФствления способа. I Заготовку I, выполненную с заход ной частью, помещают в контейнер для гидропрессования 2, -через который осуществляется циркуляция электролита при помощи насоса 3 из бака 4 через фильтр 5 и клапаны 6 и 7. При этом заготовку электрически изо лируют от запрессованной в контейне маТрищ 1 8 изолятором 9. Нагрев заго товки осуществляют электролитным способом, т.е. пропускают постоянны электрический ток напряжением 150300 В и плотностью 2-6 А/см через электролит, причем катодом служит заготовка, а анодом контейнер. Скорость нагрева заготовки 150-250 С/с Скорость нагрева и температура изме няются регулированием подводимого напряжения и силы проходящего тока, изменением состава и концентрации электролита. Скорость нагрева заготовки выше 250с/с приводит к нерав 04 номерной деформации и ухудшению качества поверхности прессова нного изделия . При скорости нагрева ниже резко снижается КПД процесса, увеличиваются удельные затраты энергии. В процессе нагрева электролит перемешивают так, что его температура находится в пределах ЗО-ТО С. При температуре электролита выще из-за его кипения процесс вблизи катода становится неустойчивым. При температуре электролита ниже резко увеличивается сила тока, снижается КПД процесса, увеличиваются удельные затраты энергии. После нагрева заготовки электрический ток отключают, осуществляют охлаждение заготовки в контейнере в циркулирующем электролите до температуры выше температуры рекристаллизации (ТМО) и затем производят гидропрессование заготовки через матрицу непосредственно в бак с электролитом.при помощи пуансона 10 с использованием электролита в качестве рабочей жидкости. При этом с увеличением давления электролита в контейнера клапаны 6 и 7 автоматически закрьшаются, насос работает вхйлостую, и при достижении необходимого давления осуществляется гидропрессование заготовки в бак с электролитом, который служит закалочной средой. В качестве электролита можно применять, например, раствор углекислого натрия, углекислого калия (поташа), едкого калия с концентрацией 200-1100 г/л. Гидропрессование можно также совмещать с НТМО. Для этого заготовку нагревают до температуры выше А.., охлаждают до температуры выше мартенситной точки (для сталей SOO-SSO C) и осуществляют гидропрессование в бак с электролитом., . Применение способа обеспечивает повьшение качества за счет совмещения гидропрессования с ТШ, позволяет равномерно нагревать заготовку по всему объему с охранением весьма узкого (не более 20-30 с) температурного интервала при деформации. В связи С тем, что скорость охлаждения достаточно велика (чтобы сохранить структуру, полученную в заготовке при нагреве), обеспечивается возможность, проведения качественной ТМО для широкого круга марок сталей и сплавов, включая и низколегированные. Надеж ность нагрева и гидропрессования (ис

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей с отводами и устройство для его осуществления | 1984 |

|

SU1328032A1 |

| Способ получения многослойных изделий | 1978 |

|

SU700319A1 |

| Способ изготовления бесшовных крупногабаритных труб | 1980 |

|

SU902965A1 |

| Электрохимический преобразователь концентрации кислорода и способ его изготовления | 1982 |

|

SU1073685A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1973 |

|

SU368920A1 |

| Способ электролитической очистки изделий | 1988 |

|

SU1563789A1 |

| Способ получения спеченных изделий из латунных порошков | 1985 |

|

SU1340904A1 |

| Способ изготовления пресс-изделий | 1975 |

|

SU688268A1 |

| Способ прессования изделий из алюминиевых сплавов | 1977 |

|

SU667267A1 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

Авторы

Даты

1981-09-15—Публикация

1980-02-06—Подача