Изобретение относится к обработке металлов давлением, в частности к технологии изготовления полых деталей типа фитингов гидравлической штамповкой трубчатых заготовок из сталей аустенитного класса.

Цель изобретения - повышение производительности за счет проведения термообработки заготовок одновременно со штамповкой без удаления заготовки из штампо- вой оснастки.

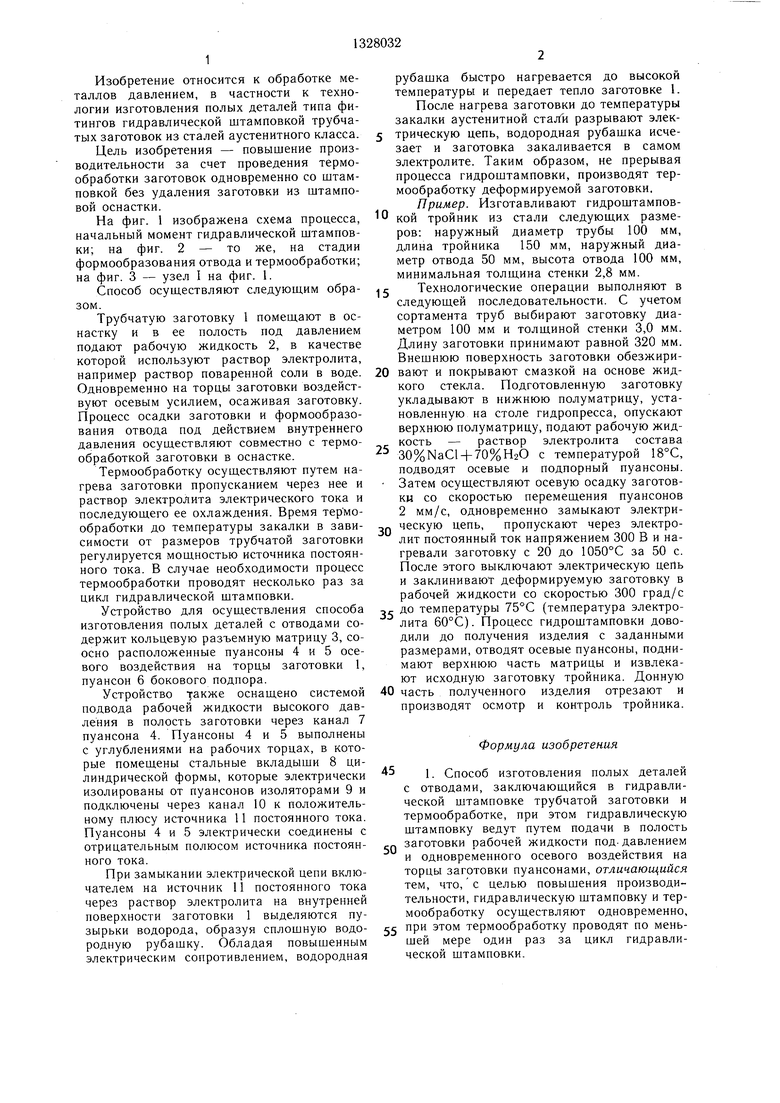

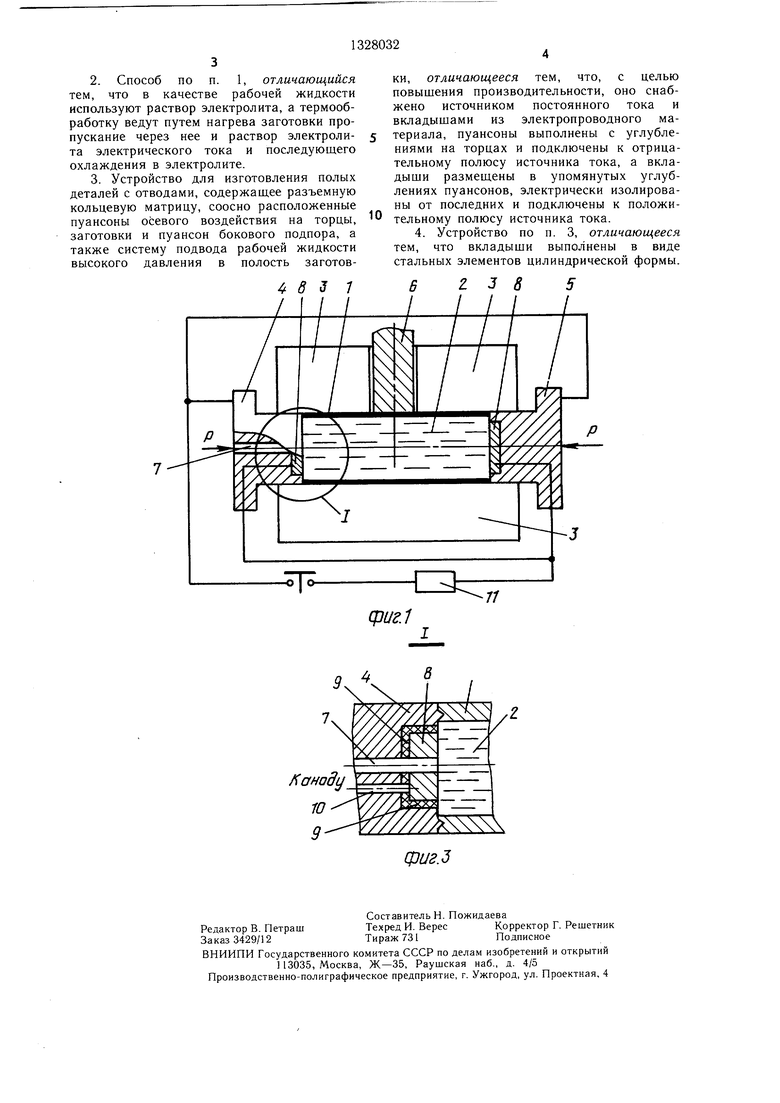

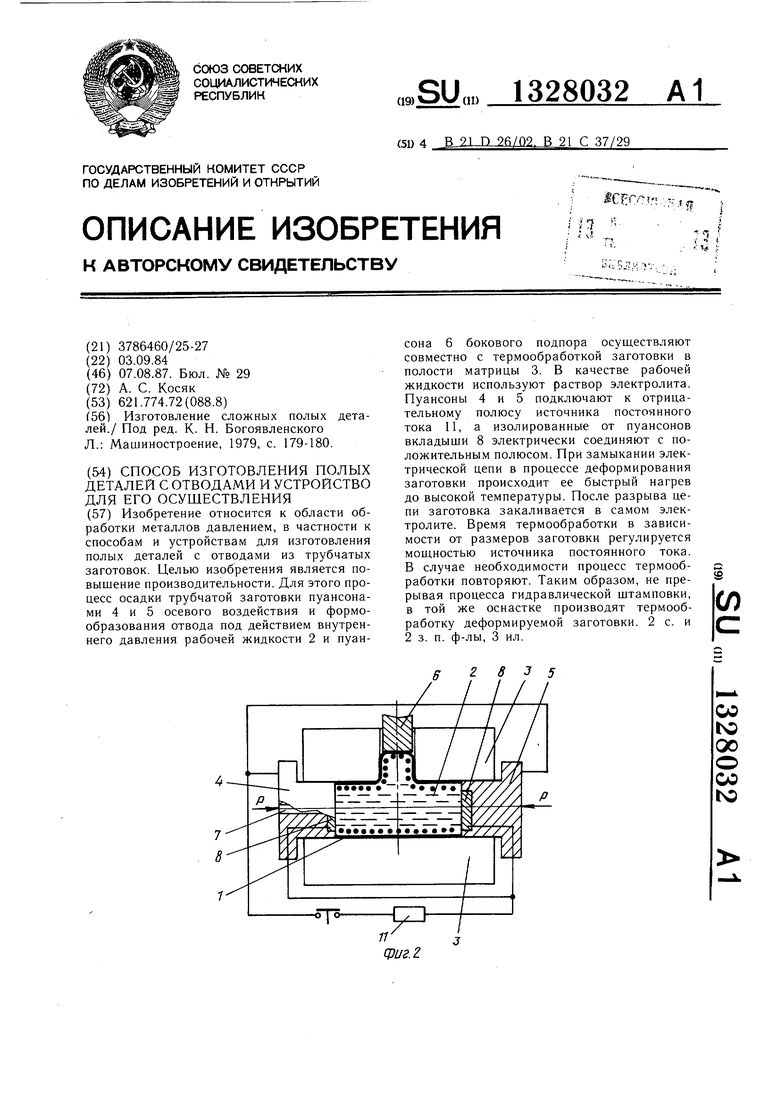

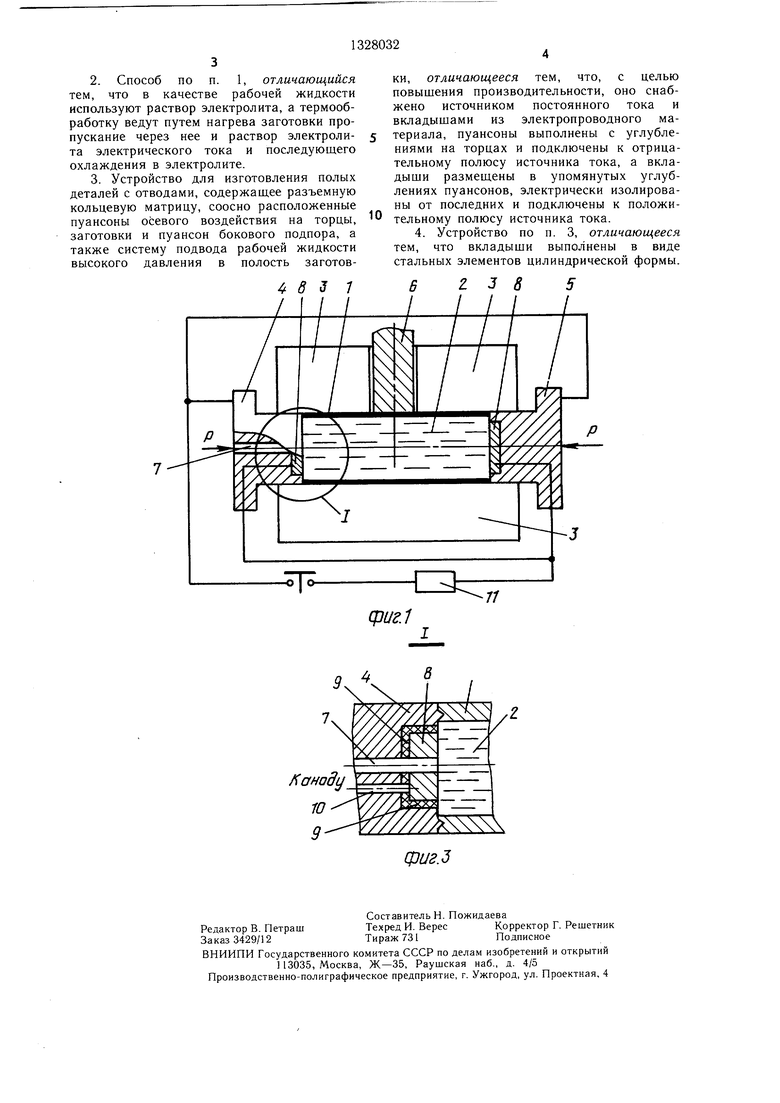

На фиг. 1 изображена схема процесса, начальный момент гидравлической штамповки; на фиг. 2 - то же, на стадии формообразования отвода и термообработки; на фиг. 3 - узел I на фиг. 1.

Способ осуш,ествляют следующим образом.

Трубчатую заготовку 1 помеш,ают в оснастку и в ее полость под давлением подают рабочую жидкость 2, в качестве которой используют раствор электролита, например раствор поваренной соли в воде. Одновременно на торцы заготовки воздействуют осевым усилием, осаживая заготовку. Процесс осадки заготовки и формообразования отвода под действием внутреннего давления осуществляют совместно с термообработкой заготовки в оснастке.

Термообработку осуществляют путем нагрева заготовки пропусканием через нее и раствор электролита электрического тока и последующего ее охлаждения. Время термообработки до температуры закалки в зависимости от размеров трубчатой заготовки регулируется мощностью источника постоянного тока. В случае необходимости процесс термообработки проводят несколько раз за цикл гидравлической штамповки.

Устройство для осуществления способа изготовления полых деталей с отводами содержит кольцевую разъемную матрицу 3, со- осно расположенные пуансоны 4 и 5 осевого воздействия на торцы заготовки 1, пуансон 6 бокового подпора.

Устройство также оснащено системой подвода рабочей жидкости высокого давления в полость заготовки через канал 7 пуансона 4. Пуансоны 4 и 5 выполнены с углублениями на рабочих торцах, в которые помещены стальные вкладыши 8 цилиндрической формы, которые электрически изолированы от пуансонов изоляторами 9 и подключены через канал 10 к положительному плюсу источника 11 постоянного тока. Пуансоны 4 и 5 электрически соединены с отрицательным полюсом источника постоянного тока.

При замыкании электрической цепи включателем на источник 11 постоянного тока через раствор электролита на внутренней поверхности заготовки 1 выделяются пузырьки водорода, образуя сплошную водородную рубашку. Обладая повышенным электрическим сопротивлением, водородная

0

рубашка быстро нагревается до высокой

температуры и передает тепло заготовке 1.

После нагрева заготовки до температуры

закалки аустенитной стали разрывают электрическую цепь, водородная рубашка исчезает и заготовка закаливается в самом электролите. Таким образом, не прерывая процесса гидроштамповки, производят термообработку деформируемой заготовки.

Пример. Изготавливают гидроштамповкой тройник из стали следующих размеров: наружный диаметр трубы 100 мм, длина тройника 150 мм, наружный диаметр отвода 50 мм, высота отвода 100 мм, минимальная толщина стенки 2,8 мм.

5 Технологические операции выполняют в следующей последовательности. С учетом сортамента труб выбирают заготовку диаметром 100 мм и толщиной стенки 3,0 мм. Длину заготовки принимают равной 320 мм. Внешнюю поверхность заготовки обезжири0 вают и покрывают смазкой на основе жидкого стекла. Подготовленную заготовку укладывают в нижнюю полуматрицу, установленную на столе гидропресса, опускают верхнюю полуматрицу, подают рабочую жидкость - раствор электролита состава

30%NaCl + 70%H2O с температурой 18°С,

подводят осевые и подпорный пуансоны.

Затем осуществляют осевую осадку заготовкм со скоростью перемещения пуансонов

2 мм/с, одновременно замыкают электриг ческую цепь, пропускают через электролит постоянный ток напряжением 300 В и нагревали заготовку с 20 до 1050°С за 50 с. После этого выключают электрическую цейь и заклинивают деформируемую заготовку в рабочей жидкости со скоростью 300 град/с

г до температуры 75°С (температура электролита 60°С). Процесс гидроштамповки доводили до получения изделия с заданными размерами, отводят осевые пуансоны, поднимают верхнюю часть матрицы и извлекают исходную заготовку тройника. Донную

0 часть полученного изделия отрезают и производят осмотр и контроль тройника.

Формула изобретения

5 1. Способ изготовления полых деталей с отводами, заключающийся в гидравлической штамповке трубчатой заготовки и термообработке, при этом гидравлическую щтамповку ведут путем подачи в полость

Q заготовки рабочей жидкости под. давлением и одновременного осевого воздействия на торцы заготовки пуансонами, отличающийся тем, что, с целью повышения производительности, гидравлическую щтамповку и термообработку осуществляют одновременно,

5 при этом термообработку проводят по меньшей мере один раз за цикл гидравлической щтамповки.

2.Способ по п. 1, отличающийся тем, что в качестве рабочей жидкости используют раствор электролита, а термообработку ведут путем нагрева заготовки пропускание через нее и раствор электролита электрического тока и последующего охлаждения в электролите.

3.Устройство для изготовления полых деталей с отводами, содержащее разъемную кольцевую матрицу, соосно расположенные пуансоны осевого воздействия на торцы, заготовки и пуансон бокового подпора, а также систему подвода рабочей жидкости высокого давления в полость заготов

ки, отличающееся тем, что, с целью повышения производительности, оно снабжено источником постоянного тока и вкладышами из электропроводного материала, пуансоны выполнены с углублениями на торцах и подключены к отрицательному полюсу источника тока, а вкладыши размещены в упомянутых углублениях пуансонов, электрически изолированы от последних и подключены к положительному полюсу источника тока.

4. Устройство по п. 3, отличающееся тем, что вкладыши выполнены в виде стальных элементов цилиндрической формы.

cpf/a

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| Матрица для гидравлической штамповки | 1986 |

|

SU1391757A1 |

| Способ изготовления тройников | 1986 |

|

SU1409365A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| Матрица для гидравлической штамповки | 1984 |

|

SU1201017A1 |

| Устройство для получения отводов на трубчатых заготовках | 1989 |

|

SU1712024A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

Изобретение относится к области обработки металлов давлением, в частности к способам и устройствам для изготовления полых деталей с отводами из трубчатых заготовок. Целью изобретения является повышение производительности. Для этого процесс осадки трубчатой заготовки пуансонами 4 и 5 осевого воздействия и формообразования отвода под действием внутреннего давления рабочей жидкости 2 и пуансона 6 бокового подпора осушествляют совместно с термообработкой заготовки в полости матрицы 3. В качестве рабочей жидкости используют раствор электролита. Пуансоны 4 и 5 подключают к отрицательному полюсу источника постоянного тока 11, а изолированные от пуансонов вкладыши 8 электрически соединяют с положительным полюсом. При замыкании электрической цепи в процессе деформирования заготовки происходит ее быстрый нагрев до высокой температуры. После разрыва цепи заготовка закаливается в самом электролите. Время термообработки в зависимости от размеров заготовки регулируется мош,ностью источника постоянного тока. В случае необходимости процесс термообработки повторяют. Таким образом, не прерывая процесса гидравлической штамповки, в той же оснастке производят термообработку деформируемой заготовки. 2 с. и 2 3. п. ф-лы, 3 ил. € (Л ff 2835 /II// оо ГС 00 о 00 ND

Составитель Н. Пожидаева

Редактор В. ПетрашТехред И. ВересКорректор Г. Решетник

Заказ 3429/12Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.З

| Изготовление сложных полых деталей./ Под ред | |||

| К | |||

| Н | |||

| Богоявленского Л.: Машиностроение, 1979, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

1987-08-07—Публикация

1984-09-03—Подача