(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СВАРНЫЕ КОНСТРУКЦИИ ИЗ КОРРОЗИОННО-УСТОЙЧИВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И ТРУБОПРОВОДАХ, ВЫДЕРЖИВАЮЩИЕ ВЫСОКИЕ ОСЕВЫЕ ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ | 2008 |

|

RU2452779C2 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ С ЗУБЬЯМИ | 2006 |

|

RU2312747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДВОДНОГО ТРУБОПРОВОДА ПРИ ЕГО ПРОКЛАДКЕ | 2010 |

|

RU2588930C2 |

| Устройство для дуговой сварки | 1983 |

|

SU1098734A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2355545C2 |

1

Изобретение относится к машиностроению, в частности к изготовлению крупногабаритных сварных зубчатых колес с ободом из высокопрочной стали.

Известны способы изготовления сварных зубчатых колес.

Однако они не обеспечивают достаточной прочности колес, вследствие чего при эксплуатации при динамических нагрузках они подвержены разрушениям.

Известен также способ изготовления крупногабаритных сварных зубчатых колес с ободом из высокопрочной стали, при котором сваривают дуговой сваркой диск с ободом и ступицей {.

Недостатком указанного способа является то, что в результате сварки диска из обычной углеродистой стали с ободом из высокопрочной стали в кольцевых швах возникают сварочные напряжения, которые, складываясь с динамическими нагрузками, возникакядими при эксплуатации колеса, воздействуют на кольцевые сварные швы с образованием трещины и распространением ее по сварным швам,

Цель изобретения - уменьшение на гГряжений в кольцевых швах между диском и ободом при повышенных динамческих нагрузках и ограничение рас- пространения возможных трещин.

Поставленная цель достигается тем, что согласно способу изготовления зубчатых колес с ободом из «высокопрочной стали, при котором сваривают дуговой сваркой диск с ободом и ступицей, по кольцевому сварному

10 шву, соединяющему диск с ободом, равномерно выполняют отверстия, в которые запрессовывают штифты с последующей приваркой их к диску.

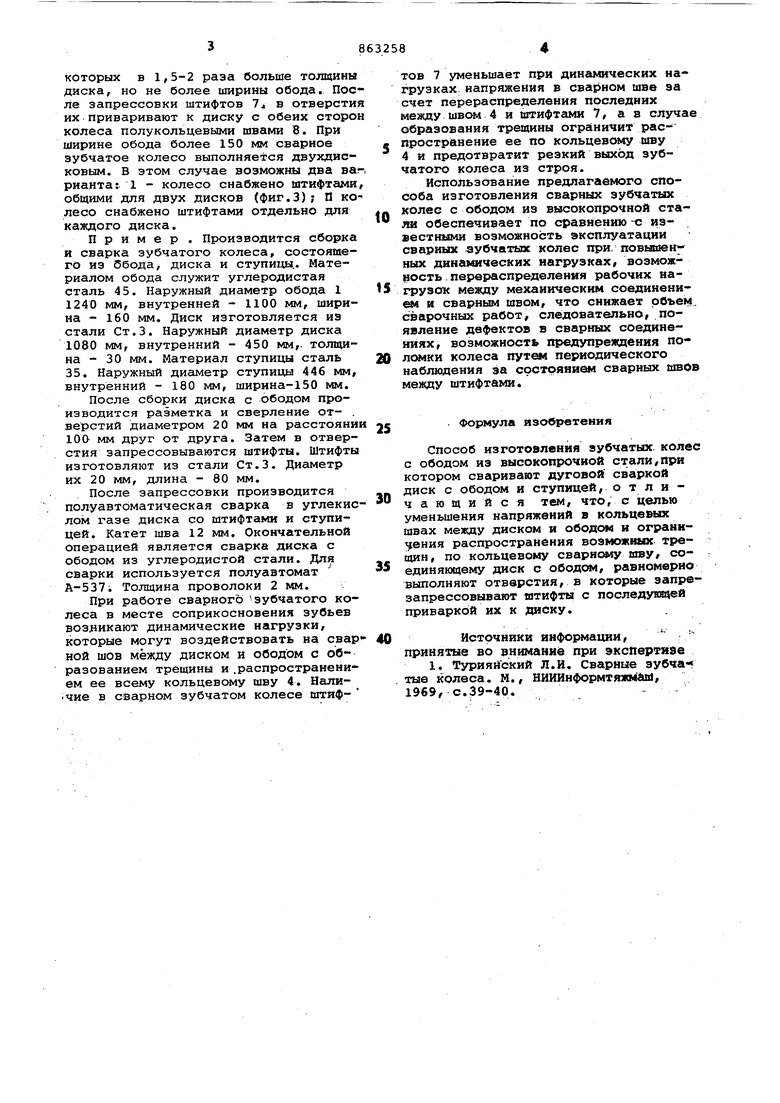

На фиг.1 представлено сварное

15 зубчатое колесо, полученное по данному способу; на фиг.2 - разрез А-А на фиг.1 (колесо с одним диском); на фиг.З - разрез А-А на фиг.1 вариант 1, (двухдисковое колесо);на фиг.4 20то же,(вариант П).

Диск 1 из обычной углеродистой стали сваривают с ободом 2 из высокопрочной стали и ступицей 3 кольцё выми 4 и 5 соответственно. Пос25ле сварки по кольцевому шву 4 между диском и ободом равномерно выполнены отверстия 6 диаметром, равным 0,15 0,2 толщины обода, но не менее 10 мм. В отверстия запрессовывают штифты 7 из обычной углеродистой стали, длина

30

которых в 1,5-2 раза больше толщины диска, но не более ширины обода. После запрессовки штифтов 7, в отверсти их приваривают к диску с обеих сторо колеса полукольцевыми швами 8. При ширине обода более 150 мм сварное зубчатое колесо выполняется двухдисковым. В этом случае возможны два ва риаита: 1 - колесо снабжено штифтa ш общими для двух дисков (фиг.З); П колесо снабжено штифтами отдельно для каждого диска.

Пример. Производится сборка и сварка зубчатого колеса, состояшего из ббода, диска и ступицы.. Материалом обода служит углеродистая сталь 45. Наружный диаметр обода 1 1240 мм, внутренней - 1100 мм, ширина - 160 мм. Диск изготовляется из стали Ст.3. Наружный диаметр диска 1080 мм, внутренний - 450 мм,, толщина - 30 мм. Материал ступицы сталь 35, Наружный диаметр ступицы 446 мм, внутренний - 180 мм, ширина-150 мм.

После сборки диска с ободом производится ра§метка и сверление от- . верстий диаметром 20 мм на расстояни 100- мм друг от друга. Затем в отверстия запрессовываются штифты. Штифты изготовляют из стали Ст.З. Диаметр их 20 мм, длина - 80 мм.

После запрессовки производится полуавтоматическая сварка в углекислом газе диска со штифтами и ступицей. Катет шва 12 мм. Окончательной операцией является сварка диска с ободом из углеродистой стали. Для сварки используется полуавтомат А-537; Толщина проволоки 2 мм.

При работе сварного зубчатого колеса в месте соприкосновения зубьев возникают динамические нагрузки, которые могут воздействовать на сварной шов между диском и ободом с образованием трещины и .распространением ее всему кольцевому шву 4. Наличие в сварном зубчатом колесе штяфтов 7 уменьшает при динамических нагрузках напряжения в сварном шве за счет перераспределения последних между швсФ4 4 и штифтами 7, а в случа образования трещины ограничит распространение ее по кольцевому шву 4 и предотвратит резкий выход зубчатозго колеса из строя.

Использование предлагаемого способа изготовления сварных зубчатых колес с ободом из высокопрочной стали обеспечивает по сравнению -с известными возможность эксплуатации сварных зубчатых колес при. повшаен ных динамических нагрузках, возмож|)ость. перераспределения рабочих нагрузок между механическим соединении сварным швом, что снижает объем сварочных работ, следовательно, появление дефектов в сварных соединениях, возможность предупреждения по лачки колеса путем периодического наблюдения за состоянием сварных шво между штифтами.

Формула изобретения

Способ изготовления зубчатых, коле с ободом из высокопрочиой стали,при котором сваривают дуговой сваркой диск с ободом и ступицей, отличающийся тем, что, с целью уменьшения напряжений в кольцевых швах между диском и ободе и огранн &ния распространения возможных трещин, по кольцевому сварному шву, соединяющему диск с ободом, равномерно выполняют отверстия, в которые запрезапрессовывают итифты с последукяцей приваркой их к диску.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-11-12—Подача