Изобретение относится к машиностроению, а именно к способам восстановления деталей с применением электрической сварки.

Известен способ восстановления деталей с зубьями, например крупногабаритных звездочек приводных цепей. Данное изобретение включает удаление изношенных зубьев, изготовление новых заготовок зубьев и присоединение их к основанию звездочки. Присоединение зубьев осуществляют путем последовательной сварки вначале к заготовкам зубьев по центру основания, а затем к основанию звездочки по центру ее венца (RU №2173246 В23Р 6/00, 2001 г.).

Данный способ является сложным по его проведению и не обеспечивает высокую прочность и долговечность изделия в процессе эксплуатации.

Задачей изобретения является упрощение проведения процесса восстановления деталей с одновременным повышением их долговечности.

Техническим результатом изобретения является выполнение сварного шва только по боковым поверхностям паза, при этом только в соответствующих зонах.

Поставленная задача и указанный технический результат достигаются за счет использования всех признаков формулы и включает удаление изношенных зубьев, изготовление заготовок зубьев с последующей сваркой заготовок зубьев с корпусом детали, согласно изобретению, после удаления зуба осуществляют вырезку паза в корпусе детали, в котором устанавливают заготовку зуба, а сварку осуществляют по боковым поверхностям паза, при этом со стороны приложения усилия на зуб - от основания паза до середины его высоты, а с противоположной стороны паза - от открытого края паза до половины его высоты.

При эксплуатации детали с зубьями при действии на зуб усилия возникает изгибающий момент, создающий в зонах контакта зуба с корпусом детали опасные растягивающие напряжения. Именно они приводят к развитию трещин в сварных швах или вблизи околошовных зон. Поэтому в зонах, в которых присутствуют растягивающие напряжения, сварных швов вообще нет, что исключает возможность их разрушения.

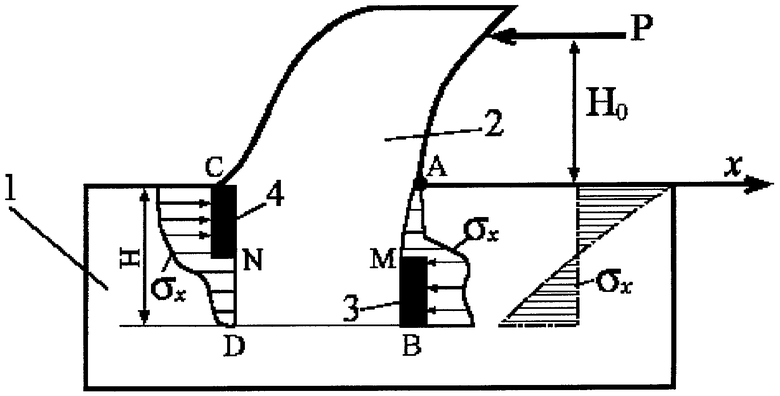

Изобретение поясняется чертежом, где изображен трак гусеницы, вид сбоку, состоящий из корпуса 1 и заготовок зубьев 2, которые крепятся к корпусу 1 двумя сварными швами 3 и 4.

Наружная поверхность корпуса 1 трака гусеницы для хорошего сцепления с почвой имеет почвозацепы в форме зуба 2. Внутренняя поверхность трака образует дорожку, по которой перекатываются опорные катки подвески и вместе с ней передвигается остов трактора. При этом тягово-сцепные свойства гусеничных движителей обеспечиваются прочностью зубьев 2, на которые действует сила Р. При действии на зуб 2 усилия возникает изгибающий момент, создающий в зонах контакта зуба 2 с корпусом 1 детали опасные растягивающие напряжения. Именно они приводят к развитию трещин в сварных швах или вблизи околошовных зон.

Способ реализуется следующим образом, удаляют изношенные зубья 2, вырезают в корпусе 1 паз с параметрами вставляемой заготовки зуба. Вырезку паза можно осуществить фрезерованием, строганием или другими способами. Изготовленные новые заготовки зубьев 2 устанавливают в паз с последующей сваркой швами 3 и 4. Причем шов 3 со стороны приложения усилия на зуб 2 сваривают от основания паза до середины его высоты, а шов 4 с противоположной стороны паза сваривают от открытого края паза до половины его высоты. При воздействии силы на зуб 2 действует изгибающий момент, который уравновешивается напряжениями сжатия вдоль MB и CN.

Приведем пооперационное описание способа. Первая операция заключается в том, что срезают изношенные зубья, в корпусе 1 вырезают паз по плоскостям АВ и CD для установки в него вставки - зуба 2.

На второй операции вырезают необходимое количество новых зубьев 2.

Третья операция состоит в том, что зуб 2 запрессовывают в паз. Операцию проводят при обычных температурах 20-30°С, поскольку большие величины натяга не требуются.

Четвертая операция заключается в том, что осуществляют сварку запрессованного зуба 2 к корпусу 1. При этом, например, с применением дуговой сварки сварной шов 3 со стороны вогнутой поверхности зуба 2 наносят только на половине длины зоны контакта зуба 2 с основной деталью - корпусом в нижней части указанной контактной зоны, вдоль MB, а не по всей длине АВ=Н, а со стороны выпуклой поверхности зуба 2 сварной шов наносят не вдоль всей длины CD, а только на половине ее длины контактной зоны в верхней ее части, т.е. не вдоль CD, а только на длине

Пятая операция заключается в зачистке сварных швов. После этого может быть осуществлена шестая, последняя, операция - термическая обработка с отпуском при 560-650°С (для углеродистых сталей), с целью уменьшить остаточные напряжения, возникшие в процессе сварки.

При воздействии силы Р на зуб действует изгибающий момент, Мu которой уравновешивается напряжениями сжатия вдоль MB и CN, эпюры напряжений σx приведены на чертеже.

Если средние напряжения на участке CN равны σx1, а на участке MB σx2, то  из условия равновесия сил (проекций на ось х).

из условия равновесия сил (проекций на ось х).

Из условия равенства моментов, например, относительно точки А следует:  (расчеты сделаны на единицу ширины зуба, такова же сила Р).

(расчеты сделаны на единицу ширины зуба, такова же сила Р).

В результате получаем

При сварке со сплошными швами вдоль АВ и CD, как делают в известных способах, эпюра напряжений вдоль АВ показана на чертеже справа пунктиром. Опасной является зона у точки А, где растягивающие напряжения максимальны. Именно здесь может возникнуть трещина, которая увеличивается и искривляется, приводя к поломке зуба.

Согласно данному изобретению вдоль линий AM и ND сварных швов нет и возникновение в этих зонах трещин невозможно. В этих зонах после установки зуба 2 в корпус 1 с натягом могут в случае изгибной деформации сохраниться небольшие сжимающие напряжения, как показано на чертеже, либо напряжения, равные нулю в случае раскрытия зазоров. Равновесие зуба обеспечивается только за счет действия напряжений сжатия (вдоль MB и NC), поэтому трещина в этих сварных швах не возникнет. Излом зуба возможен только по сплошному сечению АС, и его прочность значительно повышена.

Пример конкретной реализации способа

Корпус длиной 200 мм из стали 13ГЛ изготовлен литьем и в нем при литье выполнен паз размерами 50×50 мм, ширина корпуса 80 мм. Потом поверхность корпуса фрезеруют, снимая припуск по 5 мм - до размеров 60×60 мм. Зубья изготавливают отдельно из стали 34ХНМ и подвергают после ковки закалке с высоким отпуском (рабочие поверхности зубьев можно наплавить сормайтом), на глубине паза 55 мм с двух сторон после установки в корпус 1 зуба 2 выполняют электродуговую сварку CN и ВМ длинами по 27,5 мм, т.е. половина длины отрезков АВ и CD.

Способ перспективен и при изготовлении новых траков, и при их ремонте после поломок зубьев.

Настоящее изобретение находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2007 |

|

RU2382349C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ РЕМОНТА РАМ ТЕЛЕЖЕК ПАССАЖИРСКИХ ВАГОНОВ С ТРЕЩИНАМИ В ПОПЕРЕЧНЫХ БАЛКАХ | 2007 |

|

RU2349435C1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИН В СВАРНЫХ СОЕДИНЕНИЯХ | 1991 |

|

RU2012474C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАДНЕЙ ПЛИТЫ БЛАНКЕТА ТЕРМОЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2167455C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И СВАРНАЯ МЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА, ИЗГОТАВЛИВАЕМАЯ С ПОМОЩЬЮ ТАКОГО СПОСОБА | 2019 |

|

RU2754268C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| ОБЛЕГЧЕННАЯ ЛОПАТКА ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2264902C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

Изобретение относится к области машиностроения и может быть использовано для восстановления деталей с зубьями. Удаляют изношенные зубья. Изготавливают заготовки зубьев для последующей сварки их с корпусом детали. В корпусе детали вырезают паз. Устанавливают заготовку зуба в указанный паз. Осуществляют сварку по боковым поверхностям паза. Со стороны приложения усилия на зуб сварной шов располагают от основания паза до середины его высоты. С противоположной стороны паза - от открытого края паза до половины его высоты. В результате обеспечивается упрощение проведения процесса восстановления деталей с одновременным повышением их долговечности. 1 ил.

Способ восстановления деталей с зубьями, включающий удаление изношенных зубьев, изготовление заготовок зубьев с последующей сваркой заготовок зубьев с корпусом детали, отличающийся тем, что после удаления зуба осуществляют вырезку паза в корпусе детали, в котором устанавливают заготовку зуба, а сварку осуществляют по боковым поверхностям паза, при этом со стороны приложения усилия на зуб - от основания паза до середины его высоты, а с противоположной стороны паза - от открытого края паза до половины его высоты.

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| Способ ремонта крупномодульных зубчатых колес с вырванными зубьями | 1990 |

|

SU1754389A1 |

| Способ восстановления зубчатых валов | 1986 |

|

SU1488175A1 |

| Способ восстановления зубчатых колес | 1983 |

|

SU1346382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| US 6272725 В1, 14.08.2001 | |||

| Устройство для цементации меди железом из растворов | 1942 |

|

SU66399A1 |

Авторы

Даты

2007-12-20—Публикация

2006-04-18—Подача