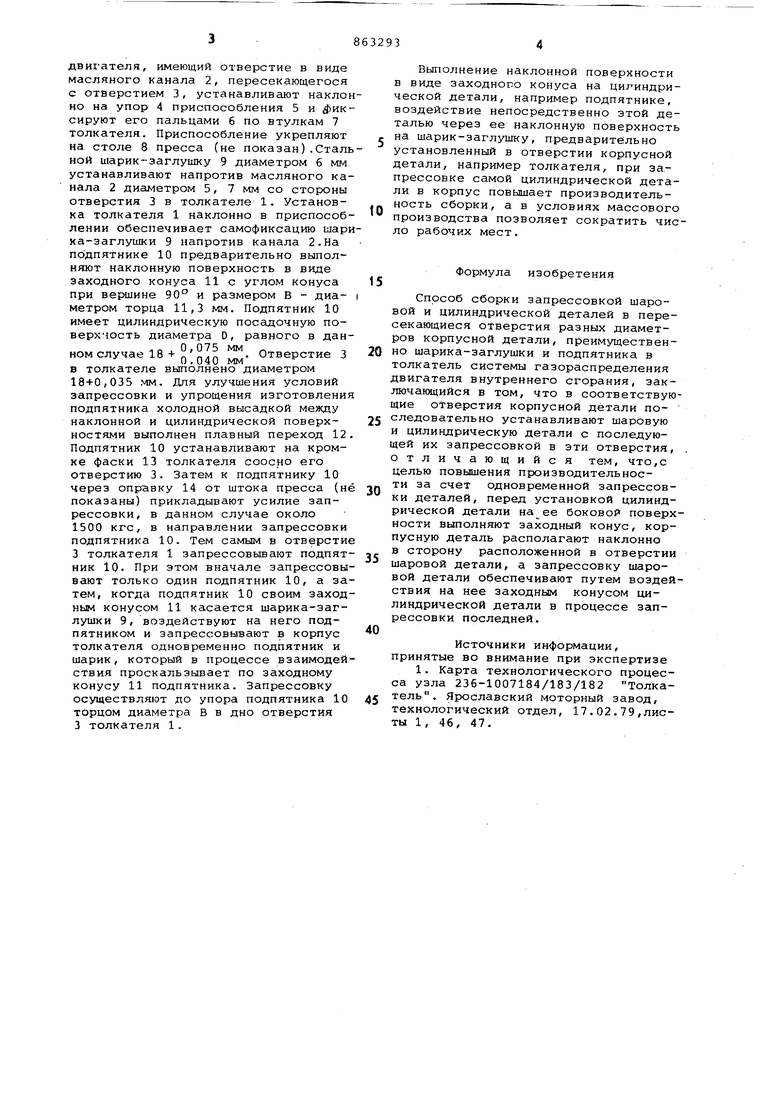

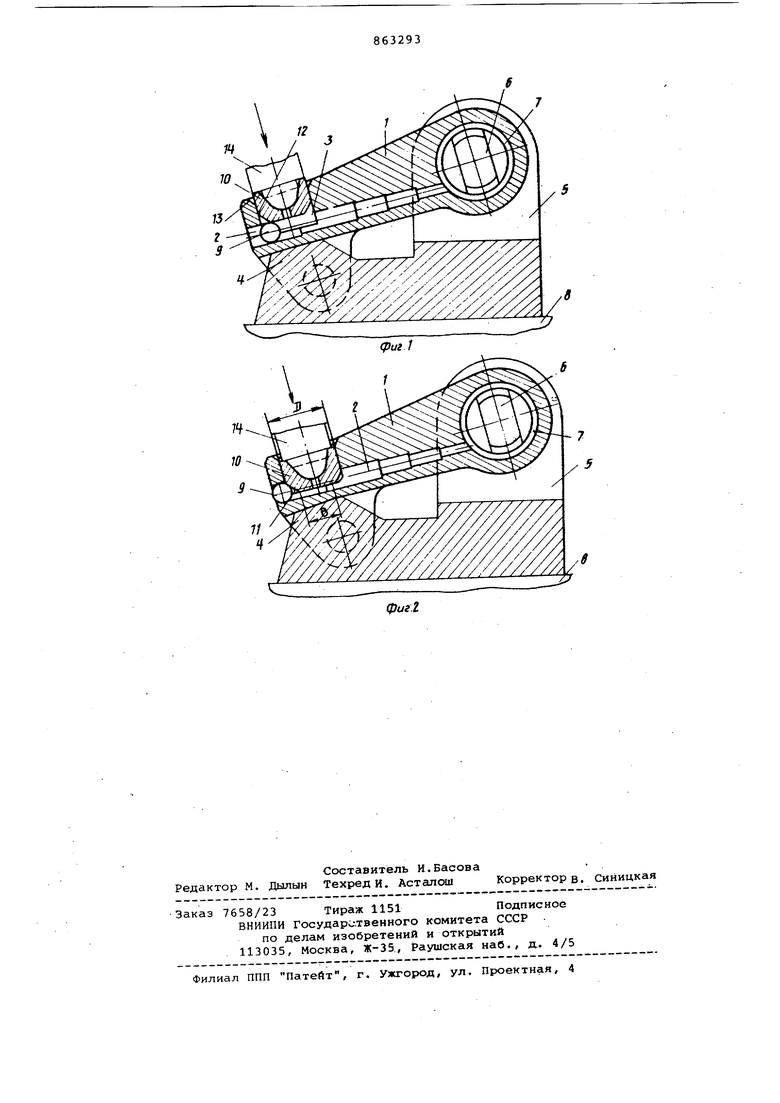

двигателя, имеющий отверстие в виде масляного канала 2, пересекающегося с отверстием 3, устанавливают наклонно на упор 4 приспособления 5 и фиксируют его пальцами 6 по втулкам 7 толкателя. Приспособление укрепляют на столе 8 пресса (не показан).Стальной шарик-заглушку 9 диаметром 6 мм устанавливают напротив масляного канала 2 диаметром 5, 7 мм со стороны отверстия 3 в толкателе 1. Установка толкателя 1 наклонно в приспособлении обеспечивает самофиксацию шарика-заглушки 9 напротив канала 2.На подпятнике 10 предварительно выполняют наклонную поверхность в виде заходного конуса 11 с углом конуса при вершине 90° и размером В - диаметром торца 11,3 мм. Подпятник 10 имеет цилиндрическую посадочную поверхчость диаметра D, равного в данном случае 18 +„ л лг. .„, Отверстие 3

U . и А и мм в толкателе выполнено диаметром

18-Ю, 035 мм. Для улучшения условий запрессовки и упрощения изготовления подпятника холодной высадкой между наклонной и цилиндрической поверхностями выполнен плавный Переход 12. Подпятник 10 устанавливают на кромке фаски 13 толкателя соосно его отверстию 3. Затем к подпятнику 10 через оправку 14 от штока пресса (не показаны) прикладывают усилие запрессовки, в данном случае около 1500 кгс, в направлении запрессовки подпятника 10. Тем самым в отверстие 3 толкателя 1 запрессовывают подпятник 10- При этом вначале запрессовывают только один подпятник 10, а затем, когда подпятник 10 своим заходным конусом 11 касается шарика-заглушки 9, воздействуют на него подпятником и запрессовывают в корпус толкателя одновременно подпятник и шарик, который в процессе взаимодействия проскальзывает по заходному конусу 11 подпятника. Запрессовку осуществляют до упора подпятника 1C торцом диаметра в в дно отверстия 3 толкателя 1.

Выполнение наклонной поверхности в виде заходного конуса на цилиндрической детали, например подпятнике, воздействие непосредственно этой деталью через ее наклонную поверхность на шарик-заглушку, предварительно установленный в отверстии корпусной детали, например толкателя, при запрессовке самой цилиндрической детали в корпус повЕзшает производительность сборки, а в условиях массового производства позволяет сократить число рабочих мест.

Формула изобретения

Способ сборки запрессовкой шаровой и цилиндрической деталей в пересекающиеся отверстия разных диаметров корпусной детали, преимущественно шарика-заглушки и подпятника в толкатель системы газораспределения двигателя внутреннего сгорания, заключающийся в том, что в соответствующие отверстия корпусной детали последовательно устанавливают шаровую и цилиндрическую детали с последующей их запрессовкой в эти отверстия, отличающийся тем, что,с целью повышения производительности за счет одновременной запрессовки деталей, перед установкой цилиндрической детали на ее боковой поверхности выполняют заходный конус, корпусную деталь располагают наклонно в сторону расположенной в отверстии шаровой детали, а запрессовку шаровой детали обеспечивают путем воздействия на нее заходным конусом цилиндрической детали в процессе запрессовки последней.

Источники информации, принятые во внимание при экспертизе

1. Карта технологического процесса узла 236-1007184/183/182 Толкатель. Ярославский моторный завод, технологический отдел, 17.02.79,листы 1 , 46, 47,

W

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для установки пружинных стопорных колец в корпусную деталь | 1983 |

|

SU1158324A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| Стенд для перепрессовки втулок распределительного вала блока двигателя | 1984 |

|

SU1199566A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1984 |

|

SU1143564A1 |

| Устройство для одновременной выпрессовки изношенной и запрессовки новой втулки в корпусную деталь | 1988 |

|

SU1687418A1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-25—Подача