Изобретение относится к огнеупорньлш массам для покрытия шиповых экра не топок, преимущественно в котельных агрегатах. ; Известна огнеупорная масса, испол зуемая для покрытия шиповых экраной топок, содержащая, например, 91-95% огнеупорного порошка, глину и связку на основе полифосфатс щелочных металлов С1) . Известна также огнеупорная масса, содержащая 44-47% карборунда, ,520,5% титанового шпака, , 3-21,5% обезжелезненного цирконового концент рата и 4-15% ортофосфорной кислоты 2. Недостатком указанных масс являет ся их невысокая шлакоустойчивость. Наиболее близкой к предлагаемой по технической сущности является огнеупорная для футеровки энерге тических агрегатов, которая содержит 30-40% карборунда 80-125, 30-40% карборунда 14-40, шлама карборунда и сверх 100% - пылевидный электрокорунд в количестве 10-15%, 6% глины огнеупорной и 10-15% ортофосфорной кислоты 3. . Однако и эта масса не обладает достаточной шлакоустойчивостью. Цель изобретения - снижение скорости растворения огнеупора в топливном шлаке. Поставленная цель достигается тем, что огнеупорная масса для покрытия шиповых экранор топок, содерткащая карборунд фракций 1,6-0,63 мм и 0,5-. 0,12 мм, электрокорунд или обезжелезненный цирконовый концентрат с содержанием ггО/2 больше 65%, глину огнеупорную и фосфатное связующее, содержит в качестве фосфатного связующего триполифосфат натрия при следующем соотношении компонентов, вес.%: Карборунд фракции 1,6-0,63 мм25-40 Карборунд фракции 0,5-0,12 мм25-35 Электрокорунд или обезжелезненный цирконовый концентрат 20-35 Глина огнеупорная 3-5 Триполифосфат натрия 2-4 Исследуют свойства предложенной массы, например, следующих составов, представленных в таблице. Испытания на шлакоустойчивость проводят определением скорости растворения огнеупора в топочном шлаке еледужтего состава, %: SiO/ 61,8, TlOn 0,9, 22, FeO 6,6, CaO 2,3 3,5, п.п.п. остальное.

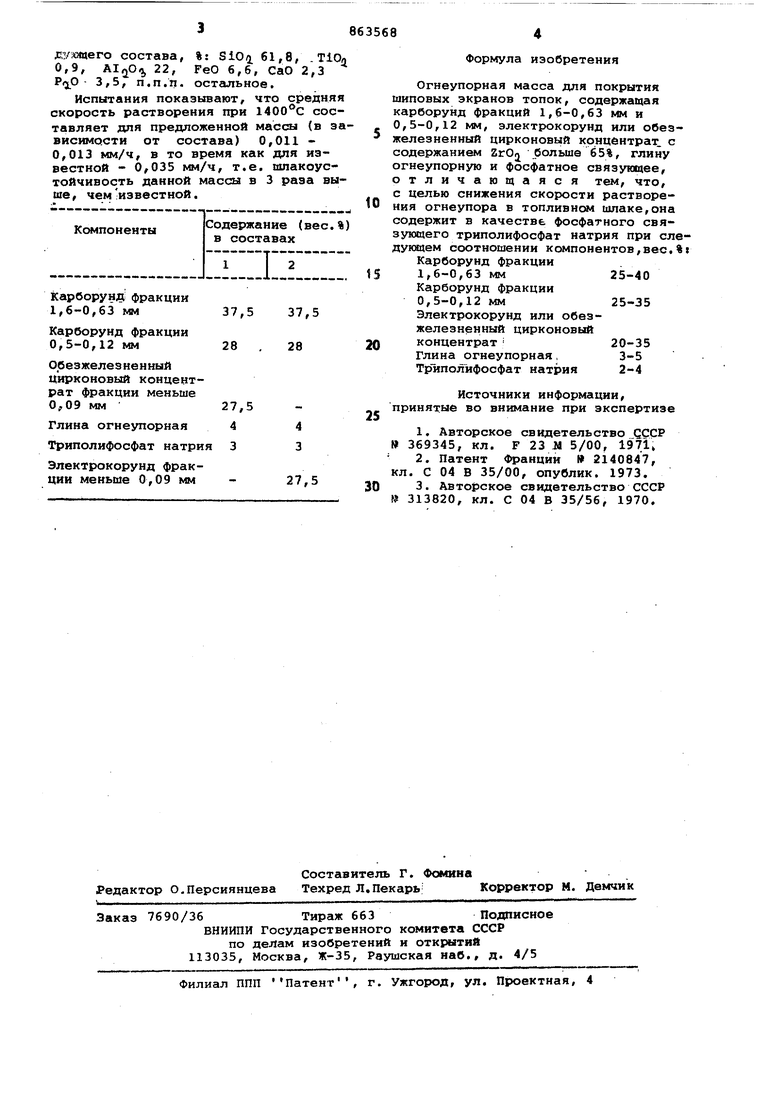

Испытания показывают, что средняя скорость растворения при 1400 С составляет для предложенной массы (в зависимости от состава) 0,011 0,013 мм/ч, в то время как для известной - 0,035 мм/ч, т.е. пшакоустойчивость данной массы в 3 раза выше, чемизвестной.

Карборунд фракции

1,6-0,63 мм

Карборунд фракции

0,5-0,12 мм

Обезжелезненный цирконовый концентрат фракции меньше 0,09 мм

Глина огнеупорная Триполифосфат натри

Электрокорунд фракции меньше 0,09 мм

Формула изобретения

Огнеупорная масса для покрытия шиповых экранов топок, содержащая карборунд фракций 1,6-0,63 мм и 0,5-0,12 мм, электрокорунд или Обезжелезненный цирконовый концентрат, с содержанием ZrOj больше 65%, глину огнеупорную и фосфатное связующее, отличающаяся тем, что, с целью снижения скорости растворения огнеупора в топливном шлаке,она содержит в качестве фосфатного связующего Триполифосфат натрия при слдукхцем соотношении компонентов,вес. Карборунд фракции 1,6-0,63 мм25-40

Карборунд фракции 0,5-0,12 мм25-35

Электрокорунд или Обезжелезненный цирконовый концентрат 20-35

Глина огнеупорная, 3-5 Триполифосфат натрия 2-4

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство QCCP 369345, кл. F 23 Л 5/00, 1971 2. Патент Франции № 2140847, кл. С 04 В 35/00, опублик. 1973.

3. Авторское свидетельство СССР 313820, кл. С 04 В 35/56, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1978 |

|

SU749816A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Шихта для изготовления безобжиговых огнеупоров | 1976 |

|

SU624905A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1997 |

|

RU2133719C1 |

| Мертель для склеивания огнеупорных изделий | 1991 |

|

SU1821460A1 |

| Огнеупорная набивная масса | 1984 |

|

SU1268551A1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

Авторы

Даты

1981-09-15—Публикация

1975-03-07—Подача