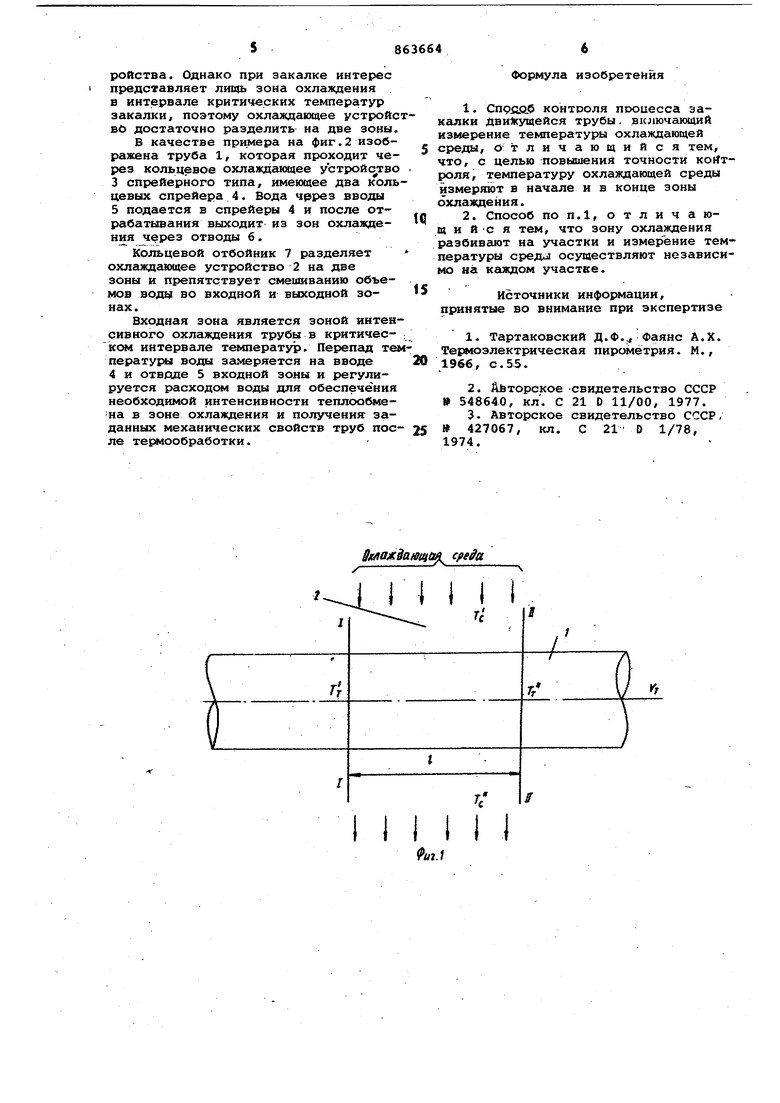

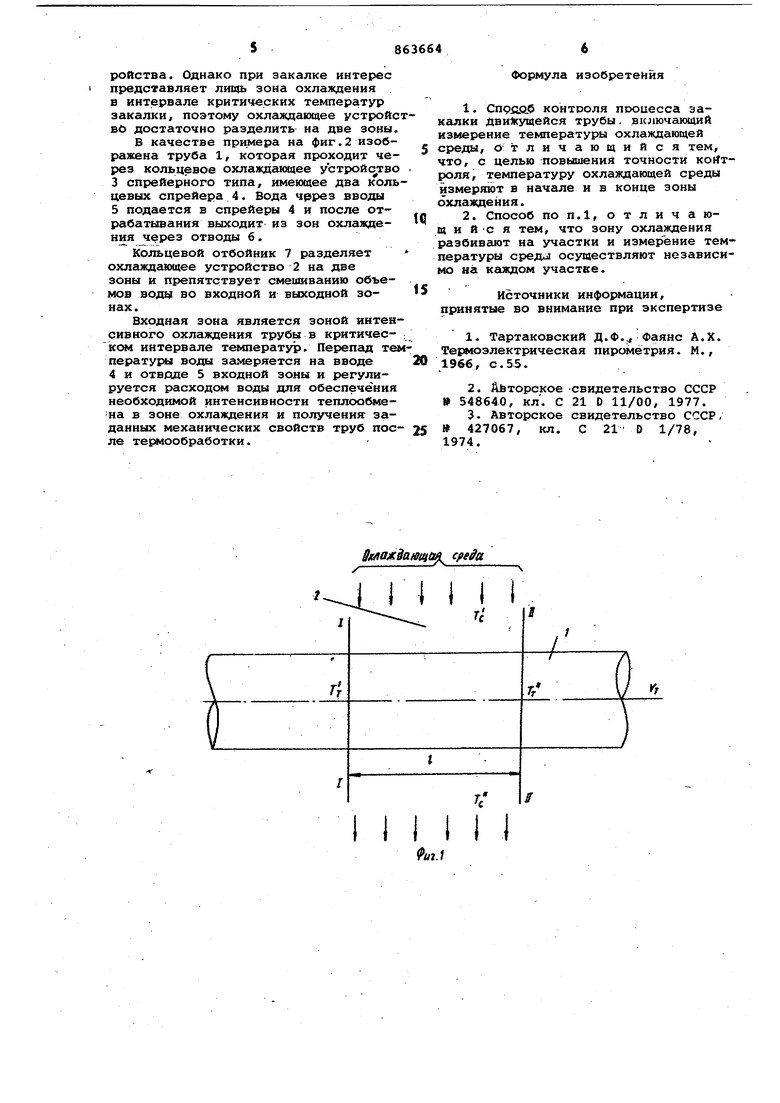

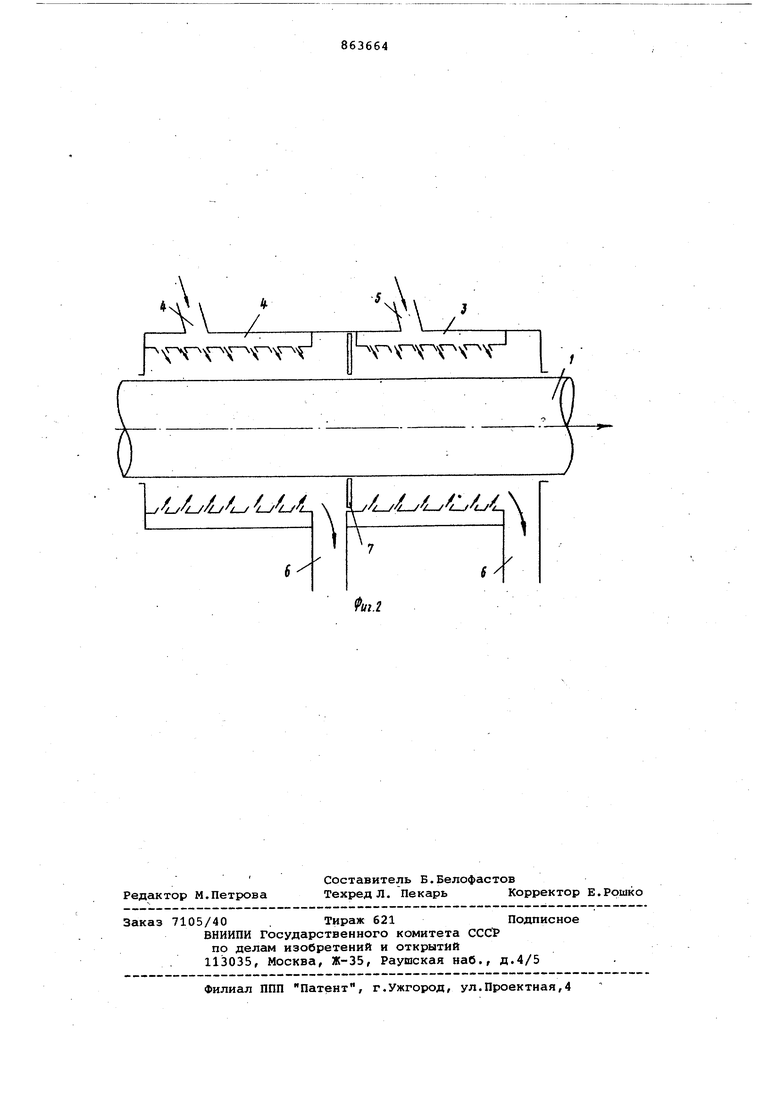

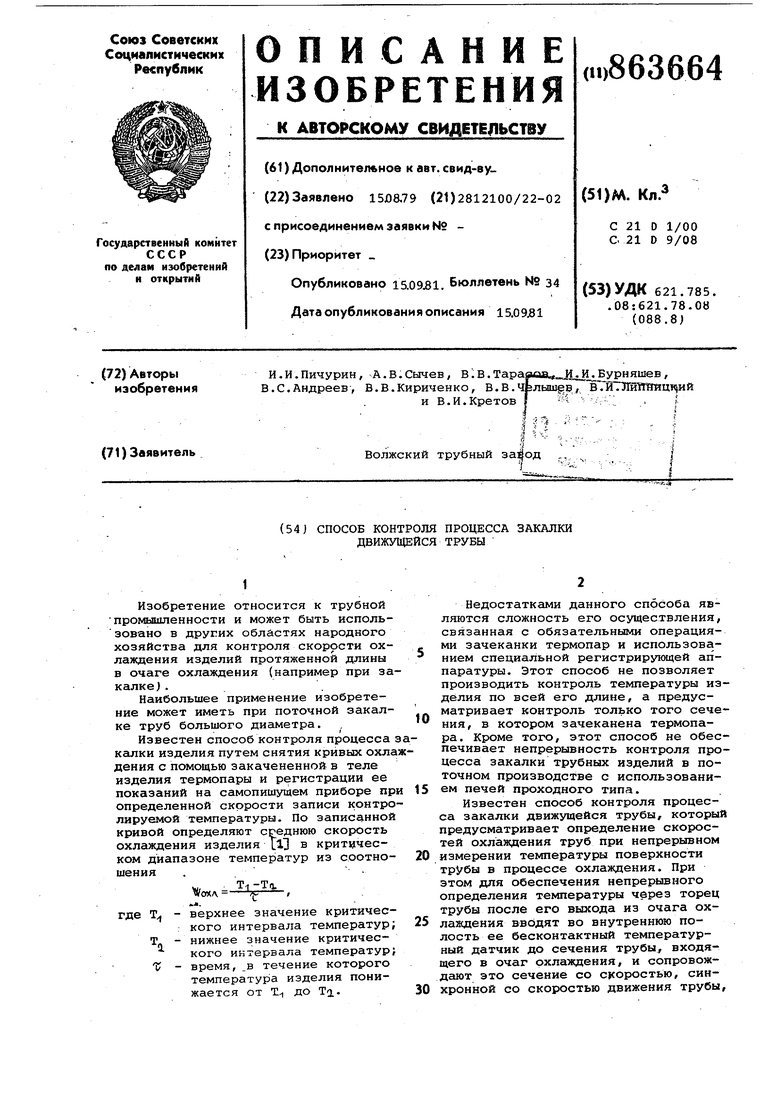

(54) СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЗАКАЛКИ Изобретение относится к трубной промьшшенности и может быть использовано в других областях народного хозяйства для контроля скорости охлаждения изделий протяженной длины в очаге охлаждения (например при за калке) . Наибольшее применение изобретение может иметь при поточной закалке труб большого диаметра. Известен способ контроля процесса Ксшки изделия путем снятия кривых охл дения с помощью закачененной в теле изделия термопары и регистрации ее показаний на самопишущем приборе пр определенной скорости записи контро лируемой температуры. По записанной кривой определяют среднюю скорость охлс1ждения изделия 1 в критическом диапазоне температур из соотношения . TI-TO, где Т - верхнее значение критического интервала температур нижнее значение критического интервала температур время, в течение которого температура изделия понижается от 1 до TO.. ДВИЖУЩЕЙСЯ ТРУБЫ Недостатками данного способа являются сложность его осуществления, связанная с обязательными операциями зачеканки термопар и использованием специальной регистрирующей аппаратуры. Этот способ не позволяет производить контроль температуры изделия по всей его длине, а предусматривает контроль только того сечения, в котором зачеканена термопара. Кроме того, этот способ не обеспечивает непрерывность контроля процесса закалки трубных изделий в поточном производстве с использованием печей проходного типа. Известен способ контроля процесса закалки движущейся трубы, который предусматривает определение скоростей охлаждения труб при непрерывном измерении температуры поверхности трубы в процессе охлаждения. При этом для обеспечения непрерывного определения температуры через торец трубы после его выхода из очага охлаждения вводят во внутреннюю полость ее бесконтактный температурный датчик до сечения трубы, входящего в очаг охлаждения, и сопровождают это сечение со скоростью, синхронной со скоростью движения трубы. после чего датчик извлекают из трубы Г23. Однако указанный способ не обеспечивает полностью HenpepbiBHOCtb кон роля температуры трубы по всей ее длине, а предусматривает только изменение температуры одного сечения трубы. Кроме того, данный способ требует сложного оборудования для ввода и вывода бесконтактного температурного датчика в полость трубы и синхронизации его со скоростью движения трубы. Известен также способ непрерывного контроля процесса закалки движущейся трубы по .скорости ее охлаждения, на основании которой замеряют температуру охлаждающей среды и в со ответствии с этой температурой изменяют температуру окончательного нагрева трубы З . Недостатком известного способа является неточность определения скорости охлаждения трубы по ходу ее движения, обусловленной отсутствием замера температуры охлаждающей среды в зоне ее подачи и слива, что позволяет обеспечить стабильное качество термообработки трубы. - Цель изобретения - повышение точ ности контроля процесса закалки дви щейся трубы. Поставленная цель достигается те что согласно способу, включающему и мерение температуры охлаждающей сре ды, температуру охлаждающей среды измеряют в начале и в конце ,зоны ох лаждения. Зону охлаждения разбивают на уча ки и измерение температуры среды ос ществляют независимо на каждоА учас ке.- На фиг. п едставлена рабочая сх ма изобретения; на фиг.2 - схема ох лаждающего устройства с раздельными зонами охлаждения. На фиг.1 условно изображены труб 1 и зона охлаждения 2. Труба перемещается через зону охлаждения со скоростью Vf и охлаж дается от температуры Т до темпера туры Тт , т.е. перепад температуры дт т -т;;:. в единицу времени через сечение 1-1 в -зону охлаждения трубой вносит ся кoJ7ичecтвo теплоты . Qf CTjrTF ЧЗ . где С - удельная теплремкость мет ла трубы; Тт плотность металла трубы; F - площадь поперечного сечения стенки трубы; VT - скорость движения трубы; Т - температура трубы на вход в зону охлаждения. .Соответственно за это время через сечение U-II не полностью охлажденная труба выводит из зоны охлаждения количество теплоты т С ГтРт-УтТ;, где Т - температура трубы на выходе.. Следовательно, количество теплоты, отнятое от трубы в зоне охлаждения за единицу времени UQ QV-QT CT Тт FT- v.ruT-r.d) гделТ.. - перепад температур трубы. v. Аналогично в единицу времени охаждающая среда выносит из зоны охлажения количество теплоты КДТс, (2) где GC - удельная теплоемкость среды;Тс - плотность среды; RC расход (объем) охлаждающей среды в единицу времени, перепад температур охлаждающей среды. При установившемся режиме охлаждения количество подводимой и отводимой теплоты равны илиС 1ГтР-УтйТ Сс7ЬКдТс.(3) Скорость трубы Vj -А- ,14-) где - длина зоны охлаждения; At - время, в течение которого участок трубы длиной Е проходит через зону охлалодения. (4) запишем выражение С учетом (3) в виде: Р--1| СсГс .(5) В левой части выражения 5 отнопредставляет собой среднюю скорость охлаждения трубы в зоне охлаждения длиной 1. Из соотношения (5) скорость охлаждения трубы СсГс-R оХА дТСтГтРЕ Таким образом, зная расход охлаждающей среды и размеры трубы и измеряя перепад температур А Т , можно контро, лировать скорость охлаждения трубы, так как в данном случае перепад температур охлаждающей среды характеризует интенсивность теплового обмена в охлаждающем устройстве. Если перепад температур лТр изменяется в процессе работы, то это сЛужйт сигналом к тому, что теплообмен в охлаждающем устройстве и, следовательно, скорость охлаждения трубы также изменяется, что,влечет за собой нестабильность ме; анических свойств труб в процессе закалки. Таким образом, основное назначение контроля процесса закалки по перепаду температуры охлаждающей среды - обеспечение стабильности режима обработки и, следовательно, повышение качества-труб. Скорость охлаждения из соотношения (6) представляет собой среднюю скорость охлаждения на участке длиной t. Чем меньше длина R зоны охлаждения, тем более точно можно Судить о распределении скоростей охлаждения по всей-длине охлаждающего устройства. Однако при закалке интерес представляет лищь зона охлаждения в интервале критических температур закалки, поэтому охлаждающее устройс во достаточно разделить на две зоны В качестве примера на фиг.2 изображена труба 1, которая проходит через кольцевое охлазвдающее устройство 3спрейерного типа, имеющее два коль цевых спрейера 4. Вода чррез вводы 5 подается в спрейеры 4 и после отрабатывания выходит из зон охлаждения через отводы 6. Кольцевой отбойник 7 разделяет охлаждающее устройство 2 на две зоны и препятствует смешиванию объемов водь|1 во входной и выходной зонах. Входная зона является зоной интен сивного охлаяздения трубы в критичес ком интервале температур. Перепад те пературы воды замеряется на вводе 4и отводе 5 входной зоны и регулируется расходом воды для обеспечения необходимой интенсивности теплообмена в зоне охлаждения и получения: заданных механических свойств труб пос ле те 1ообработки. Формула изобретения 1.CnpfiftO контроля процесса закалки движущейся трубы. включающий измерение температуры охлаждающей среды, отличающийся тем, что, с целью повышения точности койтроля, температуру охлаждающей среды измеряют в начале и в конце зоны охлаждения. 2.Способ ПОП.1, отличающийся тем, что зону охлаждения разбивсиот на участки и измерение температуры средл осуществляют независимо на каждом участке. Источники информации, принятые во внимание при экспертизе 1.Тартаковский Д.Ф.., Фаянс А.Х. Термоэлектрическая пиро{мётрия. М., 1966, с.55. 2.JibTOpcKoe -свидетельство СССР 548640, кл. С 21 О 11/00, 1977. 3.Авторское свидетельство СССР/ 427067, кл. С 21 D 1/78, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса закалки движущейся трубы | 1975 |

|

SU548640A1 |

| Устройство для внутреннего охлаждения полых изделий | 1978 |

|

SU828715A1 |

| Способ охлаждения проката | 1979 |

|

SU874760A1 |

| Устройство для закалки труб | 1978 |

|

SU789607A1 |

| Способ термообработки рельсов | 1986 |

|

SU1399359A1 |

| Способ термоциклической обработки изделия | 1990 |

|

SU1782246A3 |

| Способ охлаждения цилиндрического полого изделия | 1980 |

|

SU931765A1 |

| Устройство для термомеханической обработки | 1982 |

|

SU1076463A1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| Струйное устройство для охлаждения полых изделий | 1977 |

|

SU713917A1 |

ffjyiajfSa/ffi Q cfeffa

II I I I

4хИ Z

Авторы

Даты

1981-09-15—Публикация

1979-08-15—Подача