(54) СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2070444C1 |

| СПОСОБ ПАССИВАЦИИ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2533402C2 |

| СПОСОБ КОРРОЗИОННОЙ ЗАЩИТЫ ПОВЕРХНОСТЕЙ СТАЛЕЙ И СПЛАВОВ | 2014 |

|

RU2572115C1 |

| СПОСОБ НАНЕСЕНИЯ КОРРОЗИОННО-СТОЙКОГО ПОКРЫТИЯ ОКСИДА АЛЮМИНИЯ НА МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ | 2010 |

|

RU2430993C1 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| МЕТАЛЛИЧЕСКАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2119818C1 |

| МЕТАЛЛИЧЕСКАЯ СЕПАРАТОРНАЯ ПЛАСТИНА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА, ИМЕЮЩАЯ ПОКРОВНУЮ ПЛЕНКУ НА ПОВЕРХНОСТИ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ПЛАСТИНЫ | 2010 |

|

RU2521077C2 |

| СПОСОБ ДИФФУЗИОННОГО НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ СПЛАВА ЦИРКОНИЯ И КРЕМНИЯ НА ПОВЕРХНОСТЬ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2564646C1 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

Изобретение относится к получению оксидных покрытий на металлах, преимущественно на стали, и может быть иопольэовано для защиты оборудования работающего в сильноагрессивннх средах. Известен способ получения оксидны покрытий на нержавеющей стали путем термической обработки ее в кислородсодержащих газовых средах 1. Однако коррозионная стойкость таких покрытий оказывается недостаточной для использования их в сильноагрессивных средах. Наиболее близким к предложенному по технической сущности и достигаемо му результату является способ получения оксидных пленок на металлах, в том числе на стали, включающий обработку нагретой поверхности соединениями металлов в смеси с кислородсодержащим газом, в качестве кот рого используют кислород, пары воды окись углерода, углекислый газ и др. В соответствии с этим способом могут быть получены покрытия из окс дов хрома путем гидролиза хлористог хромила или пиролиза ацетилацетона та хрома в среде углекислого газа или оксидов железа термическим разложением карбонила или ацетилацетоната железа в окислительной среде, при этом возможно получение покрытий из смеси оксидов, используя смеси соединений соответствующих металлов 2 . Недостатком данного способа яв- ляется сравнительно низкая адгезия получающихся покрытий с основой и недостаточная коррозионная стойкость в сильноагрёссивных средах. Цель изобретения - повышение адгезии и коррозионной стойкости покрытий . Указанная цель достигается тем, что сог.пасно способу получения оксидных покрытий, преимущественно из смеси оксидов хрома и железа, на поверхности стальных изделий путем обработки нагретой поверхности парами соединений хрома и железа в смеси с кислородсодержащим газом, поверхность изделий нагревают до 150400 с и обработку осуществляют парами нитратокомплексов хрома и железа, при их содержании вгазовой смеси 510 - 1,0 мас.% и расходе 100 - 200 г/м и использовании в качестве кислородсодержащего газа четырехокиси азота.

При этом в качестве нитратокомплексов железа и хрома используют смеси нитрозониевых и/или нитрониевых нитратокомплексов железа и нитрозониевых нитратокомплексов хрома в соотношении от 1:1 до 1:0,1.

Используемые для обработки поверхности нитратокомплексы железа имеют следующие структурные формулы:

(NOj.) Fe (N03);

или

(N0)- Fe(NO,) Г

Обе эти формы, нитрониевая и нитрозониевая, летучи, могут переходить одна в другую, и, разлагаясь, дают аналогичные окислы на поверхности ,

Для хрома используется нитрозониевая форма

(N0) Cr(NO )г Я

Использование в качестве кислородсодержащего газа химически активного соединения - четырехокиси азота - обеспечивает хорошую адгезию покрытий с подложкой,

Обработку путем указанных нитратокомплексов в смеси с четырехокисью азота ведут при температуре подложки 150 - 400°С, содержании нитратокомплексов в смеси 5-10 - 1,0 мае.% при их расходе 100 - 200 г/м поверхности.

Получаемые на поверхности покрыти представляют собой твердый раствор d-FeijOo, 78 - 75% и 22 - 25%, имеют волокнистую структуру с расположением волокон перпендикулярно поверхности, что, в свою очередь, обеспечивает повышение их адгезии к основе и адгезии наносимых на них других покрытий.

Оптимальное соотношение между Н1 тратокомплексами железа и хрома для получения наиболее химически стойких в агрессивных средах пленок составляет 1:0,5. Химическая стойкость таких пленок настолько велика, что они не растворяются в смеси азотной, серной и плавиковой кислот, предназначенной для травления аустенитных нержавеющих сталей.

Испытание трубчатых оксидированных образцов на сплющивание показывает отсутствие в зоне максимальных сжимающих и растягиваюших напряжеНИИ, отсутствие микротрещин, надрывов и сколов, окисной пленки,что свидетельствует о высокой адгезии покрытий.

Кроме того, получаемые покрытия не разрушаются под действием потока газа при высоких температурах и хорошо сопротивляются термоциклическим нагрузкам в интервале температу 80 700°С.

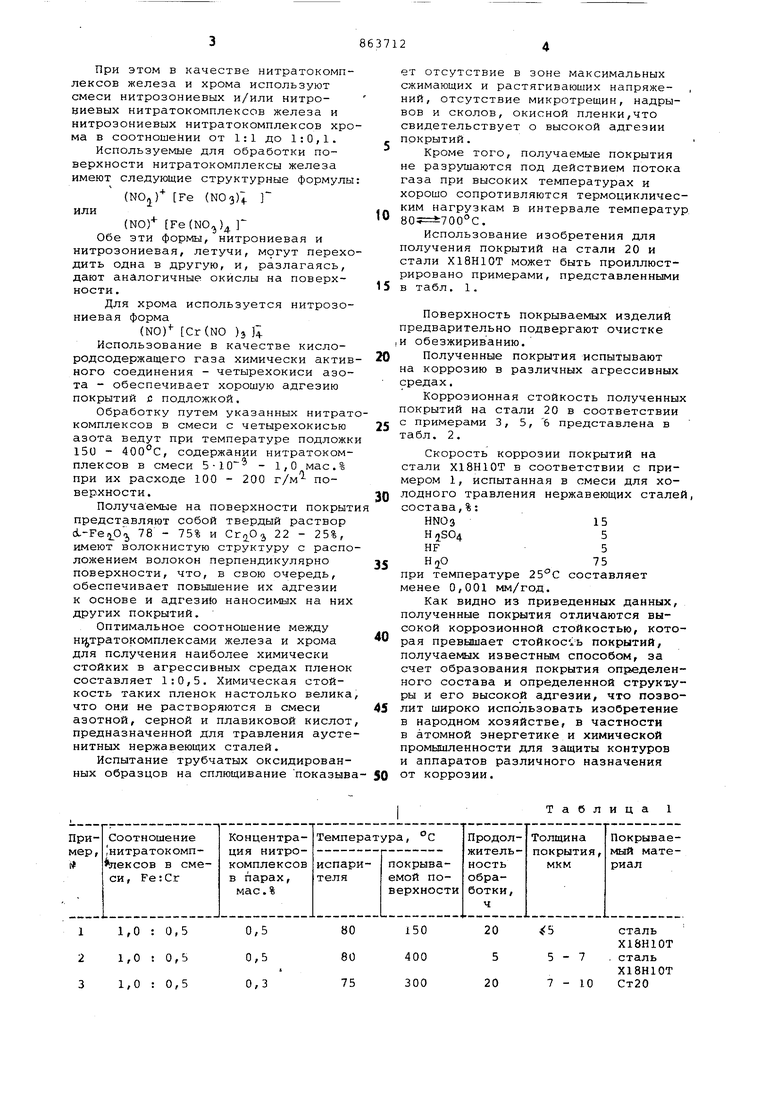

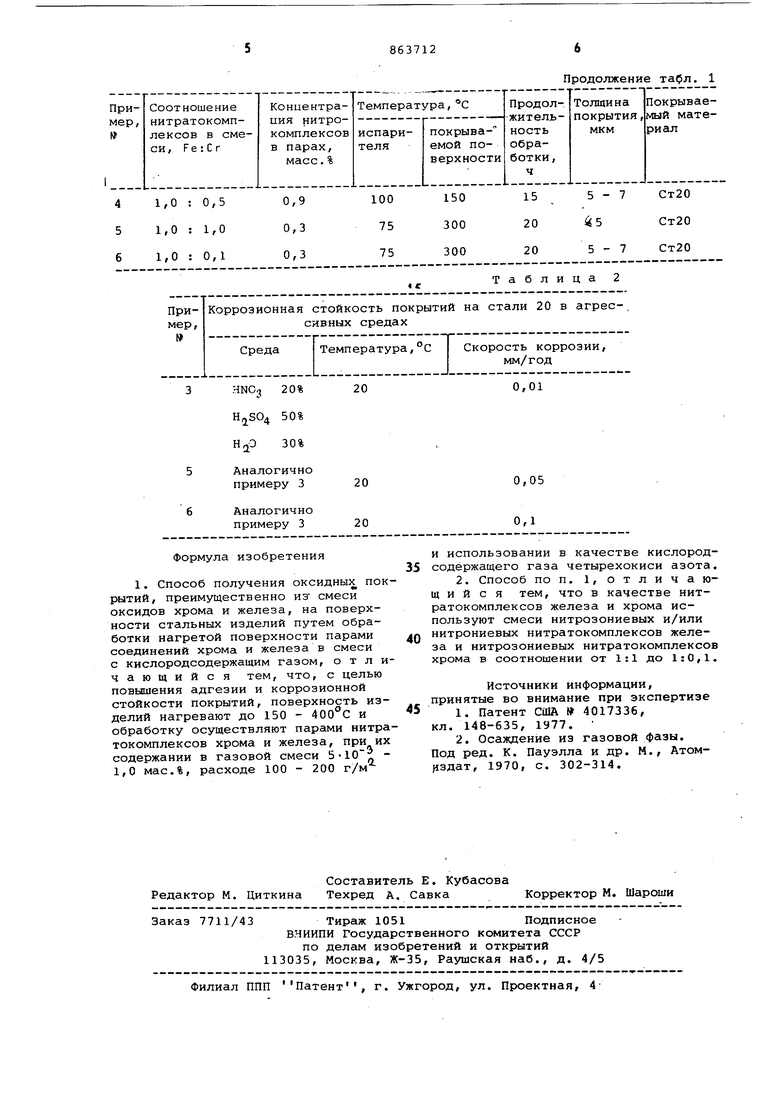

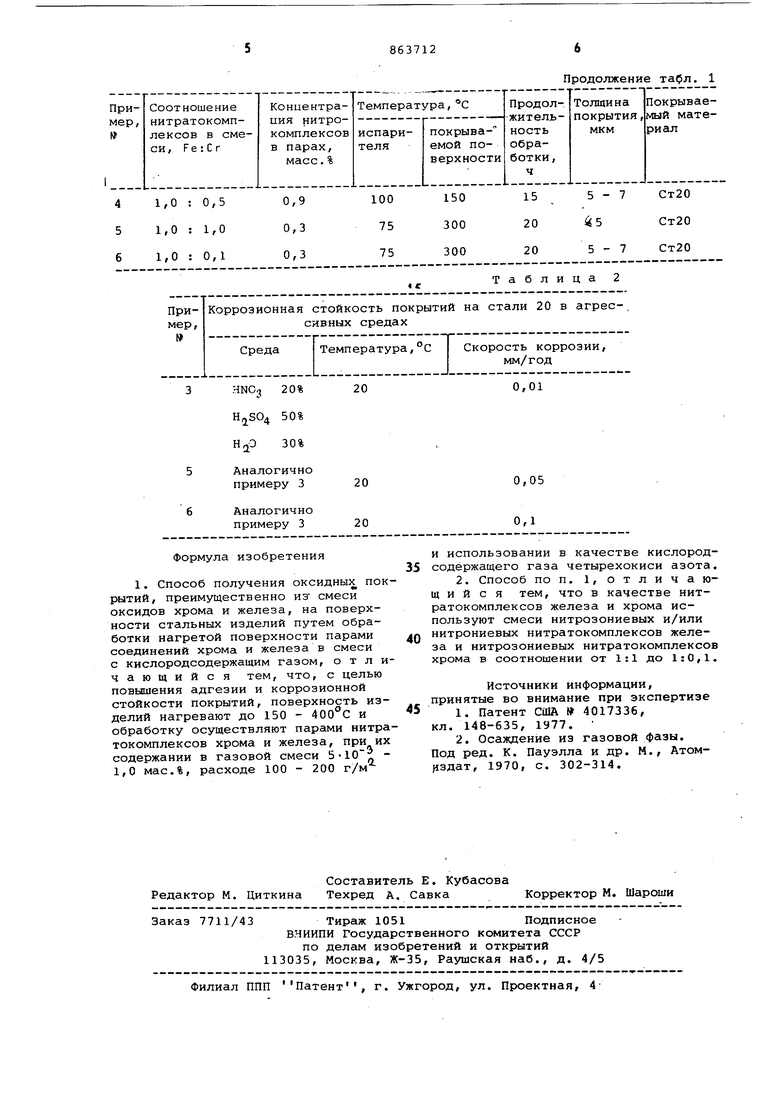

Использование изобретения для получения покрытий на стали 20 и стали Х18Н10Т может быть проиллюстрировано примерами, представленными в табл. 1.

Поверхность покрываемых изделий предварительно подвергают очистке |И обезжириванию.

0 Полученные покрытия испытывают на коррозию в различных агрессивных средах.

Коррозионная стойкость полученных покрытий на стали 20 в соответствии 5 с примерами 3, 5, 6 представлена в табл. 2.

Скорость коррозии покрытий на стали Х18Н10Т в соответствии с примером 1, испытанная в смеси для холодного травления нержавеющих сталей, состава,%:

15

HNO3

5

HjS04

5

HF

75

при температуре 25°С составляет менее 0,001 мм/год.

Как видно из приведенных данных, полученные покрытия отличаются высокой коррозионной стойкостью, которая превышает стойкость покрытий, получаемых известным способом, за счет образования покрытия определенного состава и определенной crpyKiiyры и его высокой адгезии, что позволит широко использовать изобретение в народном хозяйстве, в частности в атомной энергетике и химической промышленности для защиты контуров и аппаратов различного назначения 0 от коррозии.

Таблица

HNCj 20% H,S04 50%

Нз;Э 30%

Формула изобретения

содержании в газовой смеси 5-10 1,0 мас.%, расходе 100 - 200 г/м

Продолжение . 1

Таблица 2

4 С

0,01

и использовании в качестве кислородсодержащего газа четырехокиси азота. 2. Способ по п. 1, отличающийся тем, что в качестве нитратокомплексов железа и хрома используют смеси нитрозониевых и/или нитрониевых нитратокомплексов железа и нитрозониевых нитратокомплексов хрома в соотношении от 1:1 до 1:0,1.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1979-04-25—Подача