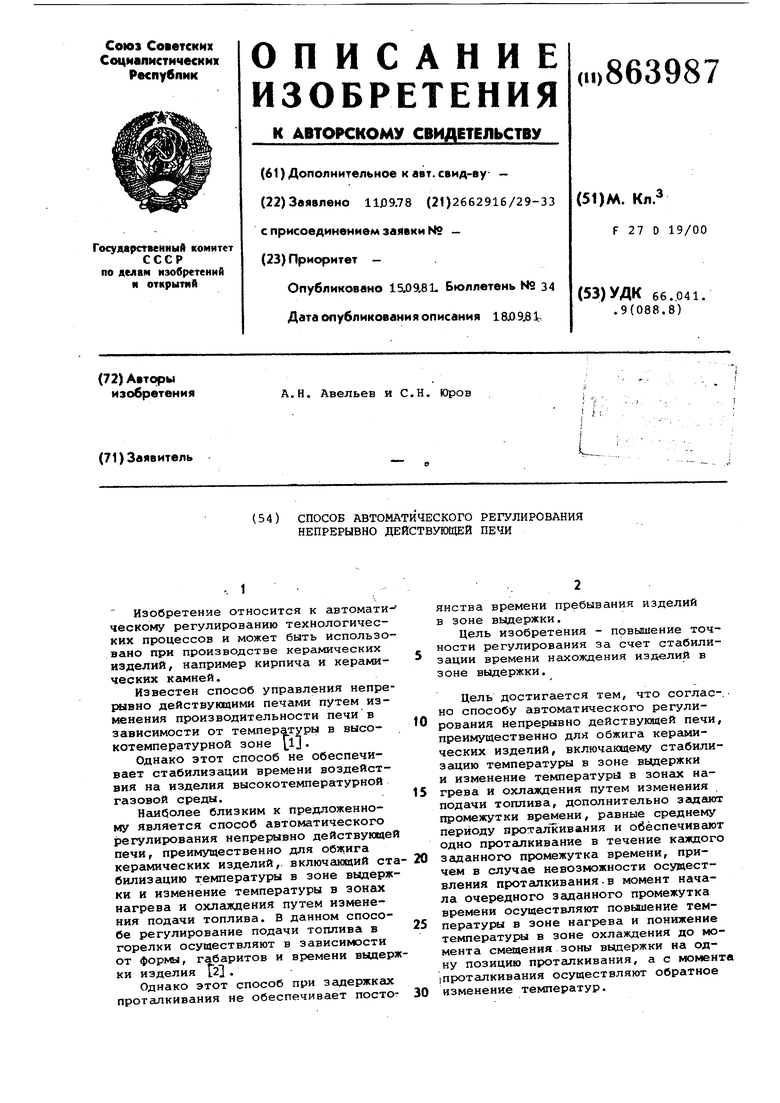

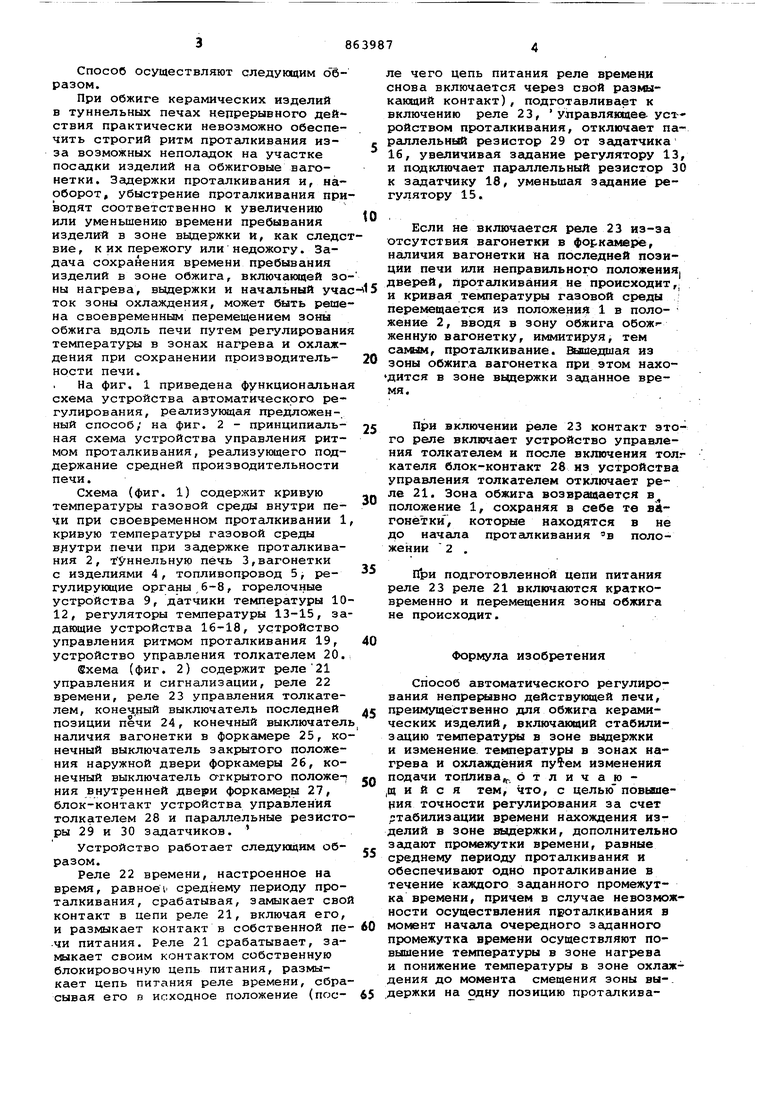

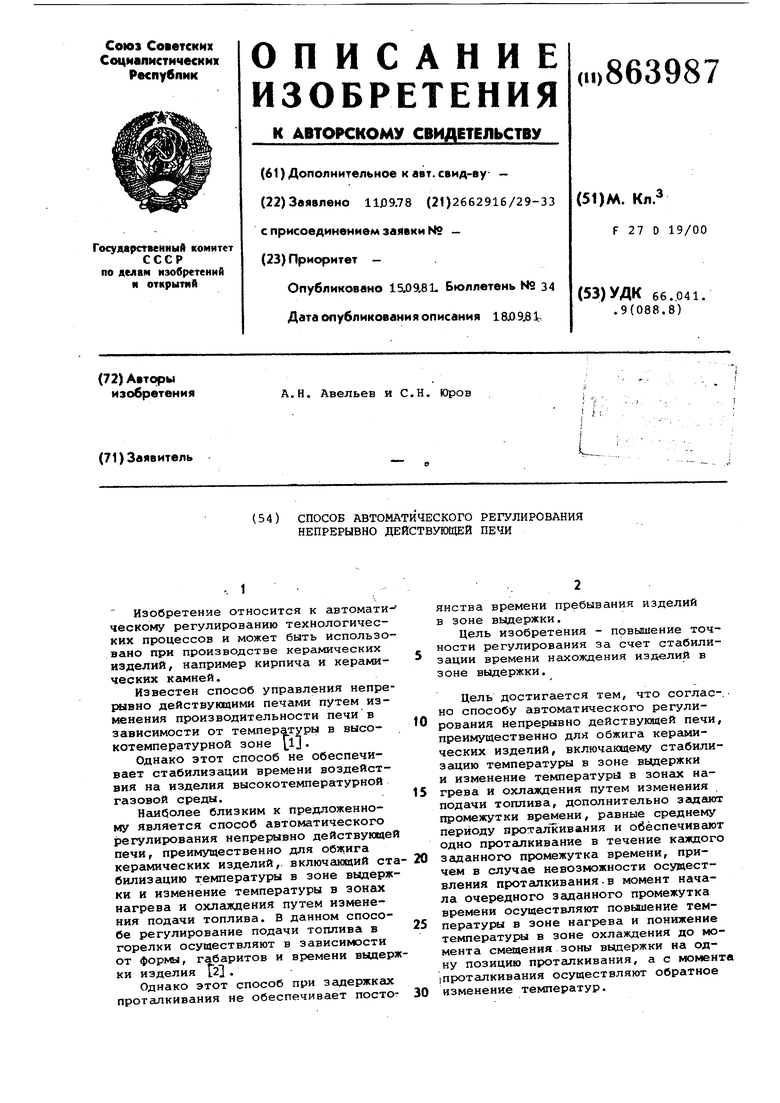

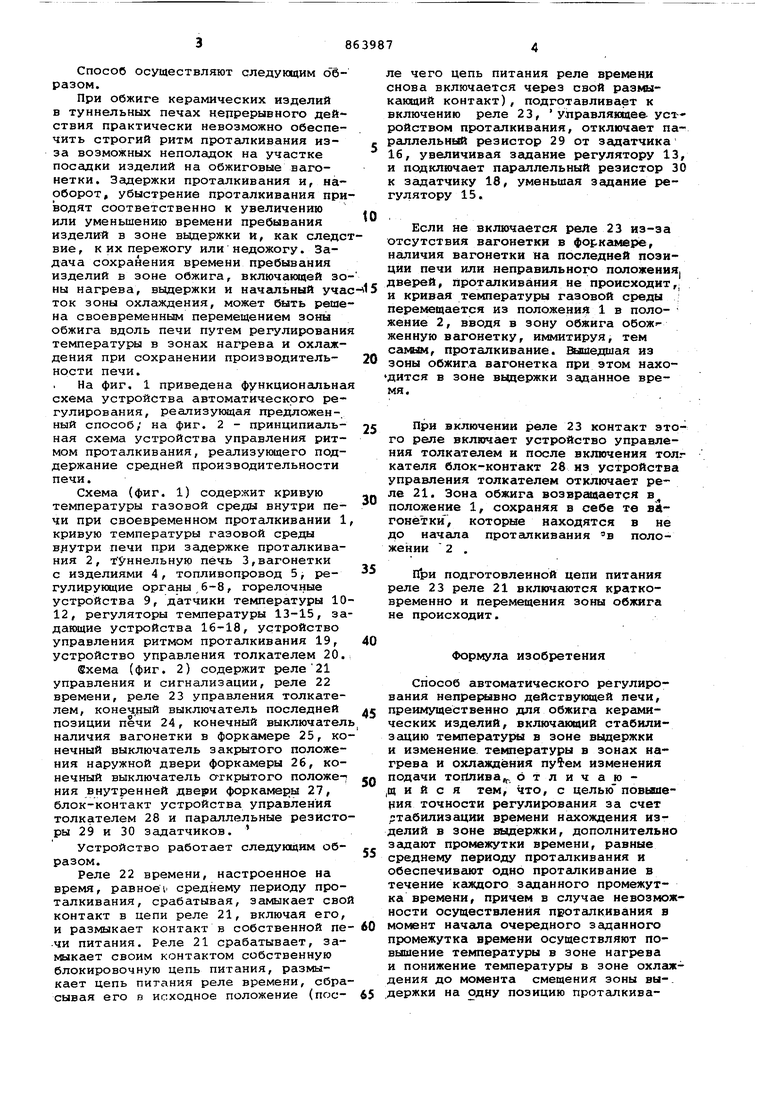

., 1 Изобретение относится к автомати ческому регулированию технологических процессов и может быть использо вано при производстве керамических изделий, например кирпича и керамических камней. Известен способ управления непре рывно действующими печами путем изменения производительности печи в зависимости от температуры в высокотемпературной зоне 1J. Однако этот способ не обеспечивает стабилизации времени воздействия на изделия высокотемпературной газовой среды. НёШболее близким к предложенному является способ автоматического регулирования непрерывно действующе печи, преимущественно для обжига керамических изделий,, включающий ст билизацию температуры в зоне выдерж ки и изменение температуры в зонах нагрева и охлаждения путем изменения подачи топлива. В данном способе регулирование подачи топлива в горелки осуществляют в зависимости от формы, габаритов и времени выдер ки изделия 2l . Однако этот способ при задержках проталкивания не обеспечивает посто янства времени пребывания изделий в зоне вьщержки. Цель изобретения - повьшение точности регулирования за счет стабилизации времени нахождения изделий в зоне выдержки. Цель достигается тем, что соглас-. но способу автоматического регулирования непрерывно действуклдей печи, преимущественно для обжига керамических издепий, включающему стабилизацию температуры в зоне выдержки и изменение температурь в зонах нагрева и охлаждения путем изменения подачи топлива, дополнительно задают промежутки времени, равные среднему периоду нроталТ ивания и обеспечивают одно проталкивание в течение каждого заданного промежутка времени, причем в случае невозможности осуществления проталкивания.в момент начала очередного заданного промежутка времени осуществляют повышение температуры в зоне нагрева и понижение температуры в зоне охлаждения до момента смещения зоны вьвдержки на одну позицию проталкивания, а с момента Проталкивания осуществляют обратное изменение температур. Способ осуществляют следующим образом. При обжиге керамических изделий в туннельных печах непрерывного действия практически невозможно обеспечить строгий ритм проталкивания изза возможных неполадок на участке посадки изделий на обжиговые вагонетки. Задержки проталкивания и, наоборот, убыстрение проталкивания при водят соответственно к увеличению или уменьшению времени пребывания изделий в зоне выдержки и, как следс вие, к их пережогу или недожогу. Задача сохранения времени пребывания изделий в зоне обжига, включакяцей зо ны нагрева, выдержки и начальный уча ток зоны охлаждения, может быть реше на своевременньом перемещением зоны обжига вдоль печи путем регулировани температуры в зонах нагрева и охлгикдения при сохранении производительности печи. На фиг. 1 приведена функциональна схема устройства автоматического регулирования, реализукмцая предложен-, ный способ; на фиг. 2 - принципиальная схема устройства управления ритмом проталкивания, реализующего поддержание средней производительности печи. Схема (фиг. 1) содержит кривую температуры газовой среды внутри печи при своевременном проталкивании 1 кривую температуры газовой среды печи при задержке проталкивания 2, тУннельную печь 3,вагонетки с изделиями 4, топливопровод 5, регулирующие органы,6-8, горелочные устройства 9, датчики температуры 10 12, регуляторы температуры 13-15, за дающие устройства 16-18, устройство управления ритмом проталкивания 19, устройство управления толкателем 20. ®хема (фиг. 2) содержит реле21 управления и сигнализации, реле 22 времени, реле 23 управления толкателем, конечный выключатель последней позиции печи 24, конечный выключател наличия вагонетки в форкамере 25, ко нечный выключатель закрытого положения наружной двери форкамеры 26, конечный выключатель открытого положения внутренней двери форкамеры 27, блок-контакт устройства управления толкателем 28 и параллельные резисто ры 29 и 30 задатчиков. Устройство работает следугацим образом. Реле 22 времени, настроенное на время, равноеi- среднему периоду проталкивания, срабатывая, замыкает сво контакт в цепи реле 21, включая его, и размыкает контакт в собственной пе чи питания. Реле 21 срабатывает, замыкает своим контактом собственную блокировочную цепь питания, размыкает цепь питания реле времени, сбра сывая его п исходное положение (после чего цепь питания реле времени снова включается через свой размыкакяций контакт) , подготавливает к включению реле 23, управляющее устройством проталкивания, отключает параллельньШ резистор 29 от задатчика 16, увеличивая задание регулятору 13, и подключает параллельный резистор 30 к задатчику 18, уменьшая задание регулятору 15. Если не включается реле 23 из-за отсутствия вагонетки в форкамере, наличия вагонетки на последней позиции печи или неправильного папожениЯ| дверей, проталкивания не происходит,; и кривая температуры газовой среды перемещается из положения 1 в положение 2, вводя в зону обжига обож женную вагонетку, иммитируя, тем самьо4, проталкивание. Вьвцедшая из зоны обжига вагонетка при этом находится в зоне вьщержки заданное время. При включении реле 23 контакт этого реле включает устройство управления толкателем и после включения толг каталя блок-контакт 28 из устройства управления толкателем отключает реле 21. Зона обжига возвргвдаетря в положение 1, сохраняя в себе те в гонетки, которые находятся в не до начала проталкивания в положении 2 . При подготовленной цепи питания реле 23 реле 21 включаются кратковременно и перемещения зоны обжига не происходит. Формула изобретения Способ автоматического регулирования Henpei%iBHo действующей печи, преимущественно для обжига керамических изделий, включающий стабилизацию температуры в зоне выдержки и изменение температуры в зонах нагрева и охлаждения изменения подачи топлива, отличаю,щ и и с я тем, что, с целью повьшения точности регулирования за счет ;;табилизации времени нахождения изделий в зоне выдержки, дополнительно задают промежутки времени, равные среднему периоду проталкивания и обеспечивают одно проталкивание в течение каждого заданного промежутка времени, причем в случае невозможности осуществления проталкивания в момент начала очередного заданного промежутка времени осуществляют повышение температуры в зоне нагрева и понижение температуры в зоне охлаждения до момента смещения зоны вы-, держки на одну позицию проталкивания, а с момента проталкивания осуществляют обратное изменение температур.

Источник-и информация, принятые во внимание при экспертизе

1.Родин Я.И. Программное управление туннельными печами.-SlIpoMUiUTeHность строительных материалов, 1960, 3, с. 43-46.

2.Патент США 4004138, .кл. F 27 В 9/40, 1973 -(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1984 |

|

SU1188495A1 |

| Туннельная печь | 1979 |

|

SU815449A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Устройство для транспортировки изделий при обжиге в туннельной печи | 1981 |

|

SU983424A1 |

| Туннельная печь | 1984 |

|

SU1239495A1 |

| Способ управления процессом обжига изделий в туннельной печи | 1989 |

|

SU1698610A1 |

| Туннелльная печь для обжига керамических изделий | 1990 |

|

SU1719850A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ СЕРУСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2036881C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2313746C1 |

| Туннельная печь | 1972 |

|

SU476430A1 |

i3

К цстроистВц paB/ienua moAi ame/ieH 28

К 3adamnuK{f fg 4-OZ AJ

л

Авторы

Даты

1981-09-15—Публикация

1978-09-11—Подача