Изобретение относится к установкам для обжига керамических изделий, например абразивного инструмента и может найти применение в абразив ной, керамической, и Jap. отраслях ; промьтш1внности,

Известна туннельная многоярусная печь, содержащая в каждом рабочем канале подвижную подачу огнеупорных плит, уложенных на опорные поверхности, толкающий механизм для перемещения вдоль печи, нагреватели, снабженная сушильной камерой,расположенной над сводом, и замкнутым люлечным конвейером, верхняя грузовая ветвь которого проходит через сушильную камеру, нижняя холостая ветвь - в туннеле под подом, а вертикальные ветви - по торцам в начале и в конце печи 1 .

. Однако в данной печи операции по разгрузке и загрузке огнеупорных плит изделиями организованы на одном рабочем месте в конце печи, на вертикгшьной ветви конвейера. В печи автоматизирован только отсчет шаговых перемещений люлечного конвейера, а операция по разгрузке-выгрузке производится, на группу лкшек числом, равным количеству рабочих каналов по

высоте печи, т.е. только на одно голкание. После проталкивания в пределах одной плиты операция по разгрузке-выгрузке повторяется. Таким образом, Обслуживающий печь персонал задействован постоянно в течение смены и соответственно круглые сутки. Далее, при монтаже величину 1-3 2viM со стороны загрузки и 1-10 мм

10 на выгрузке при значительной длине конвейера добиться практически невозможно, а возможная вытякка конвейера потребует постоянной подналадки. Разгрузка и выгрузка с хвос15та в известной печги создает неудобства при планировке участка и установке печи в цехе, особенно для обеспечения потока. В печи можно обжигать только:тот инструмент, кото20рый после формовки, без сушки, имеет достаточную прочность. Таким требованиям не отвечает абразивный инструмент на керамической связке.

Наиболее близким по технической

25 сущности и достигаемому результату к предложенному является устройство для транспортировки изделий при обжиге в туннельной печи, содержащее толкатели, обводной рельсовый путь,

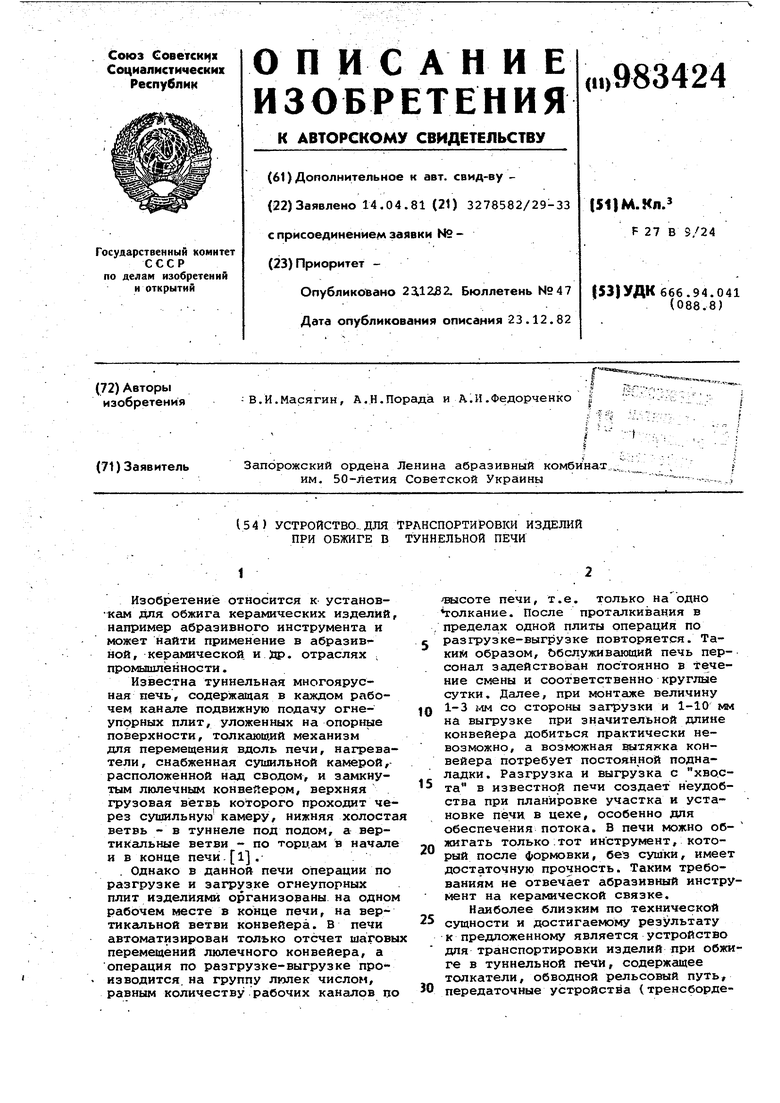

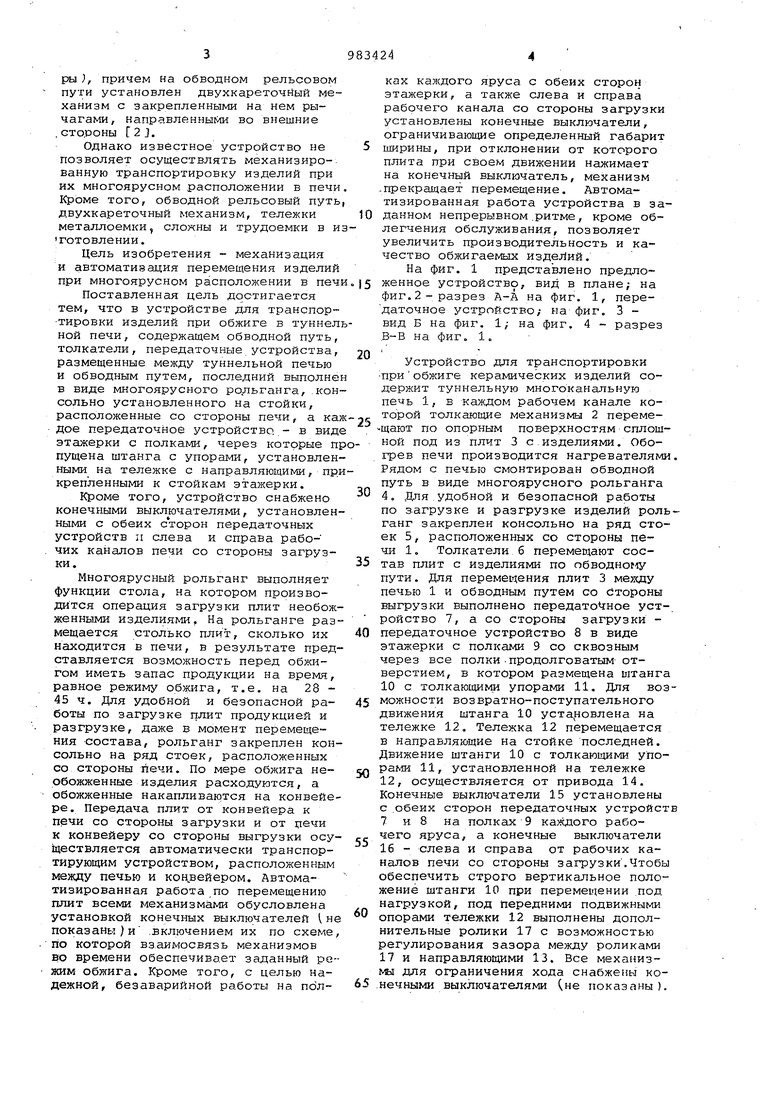

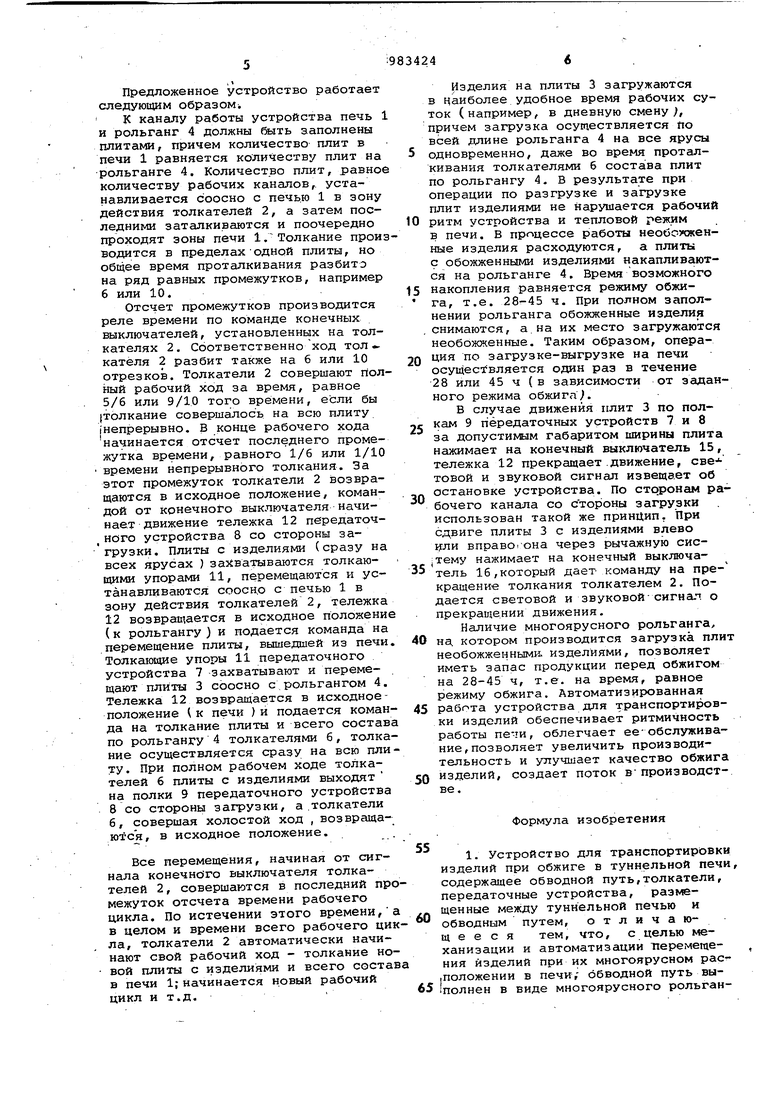

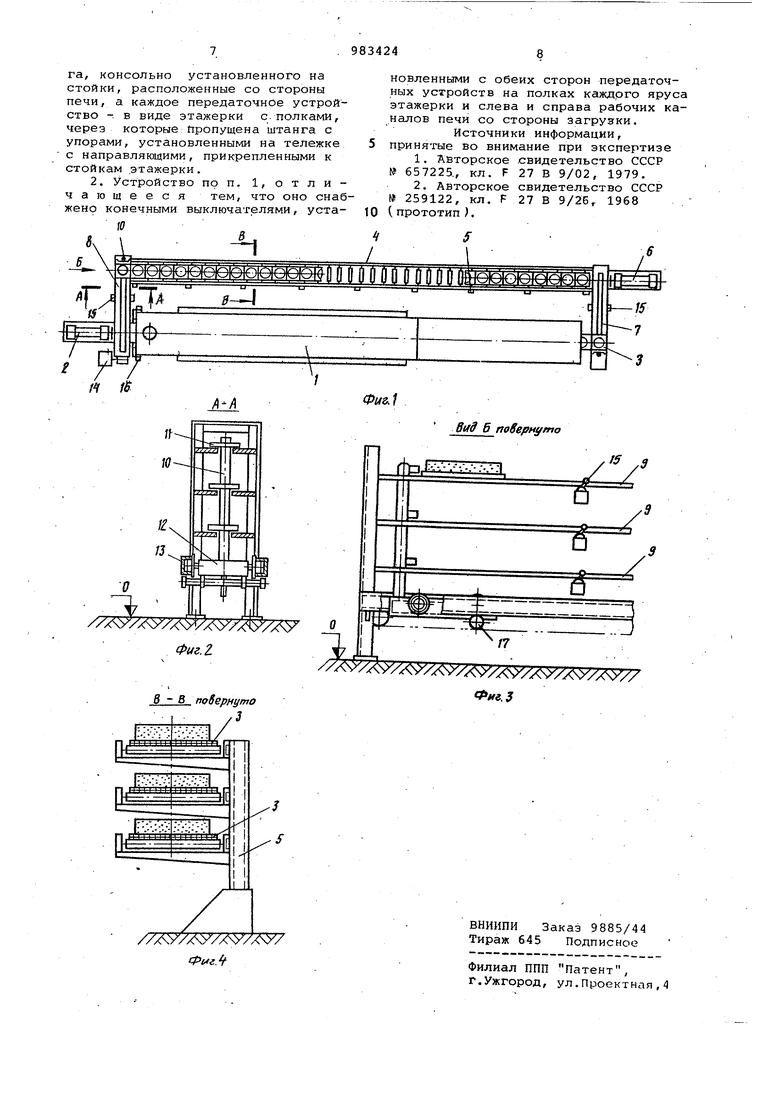

30 передаточные устройства (тренсбордеры, причем на обводном рельсовом пути установлен двухкареточный механизм с закрепленными на нем рычагами, нaпpaвлeнны /Iи во внешние .стороны г 2 J. Однако известное устройство не позволяет осуществлять механизированную транспортировку изделий при их многоярусном расположении в печи Кроме того, обводной рельсовый путь двухкареточный механизм, тележки металлоемки, сложны и трудоемки в и тотовлении. Цель изобретения - механизация и автоматизация перемещения изделий при многоярусном расположении в печ Поставленная цель достигается тем, что в устройстве для транспортировки изделий при обжиге в туннел ной печи, содержащем обводной путь, толкатели, передаточные устройства, размещенные между туннельной печью и обводным путем, последний выполне в виде многоярусного рольганга,.кон сольно установленного на стойки, расположенные со стороны печи, а ка дое передаточное устройство. - в вид этажерки с полками, через которые пр пущена штанга с упорами, установлен ными на тележке с направляющими, пр крепленными к стойкам этажерки. Кроме того, устройство снабжено конечными выключателями, установлен ными с обеих сторон передаточных устройств и слева и справа рабочих каналов печи со стороны загрузки. Многоярусный рольганг выполняет функции стола, на котором производится операция загрузки плит необожженными изделиями. На рольганге размещается столько плит, сколько их находится в печи, в результате представляется возможность перед облшгом иметь запас продукции на время, равное режиму обжига, т.е. на 28 45 ч. Для удобной и безопасной работы по загрузке плит продукцией и разгрузке, даже в момент перемещения состава, рольганг закреплен консольно на ряд стоек, расположенных со стороны печи. По мере обжига необожженные изделия расходуются, а обожженные накапливаются на конвейере. Передача плит от конвейера к печи со стороны загрузки и от печи к конвейеру со стороны выгрузки осуществляется автоматически транспортирующим устройством, расположенным между печью и конвейером. Автоматизированная работа по перемещению плит всеми механизма.ми обусловлена установкой конечных выключателей не показаны ) и .включением их по схеме по которой вз.аимосвязь механизмов во времени обеспечивает заданный режим обжига. Кроме того, с целью надежной, безаварийной работы на полкак каждого яруса с обеих сторон этажерки, а также слева и справа рабочего канала со стороны загрузки установлены конечные выключатели, ограничивающие определенный габарит ширины, при отклонении от которого плита при своем движении нажимает на конечный выключатель, механизм прекращает перемещение. Автоматизированная работа устройства в заданном непрерывном.ритме, кроме облегчения обслуживания, позволяет увеличить производительность и качество обжигаемых изделий. На фиг. 1 представлено предложенное устройство, вид в плане; на фиг.2-разрез А-А на фиг. 1, передаточное устройство,- на фиг, 3 вид Б на фиг. 1,- на фиг. 4 - разрез . на фиг. 1. Устройство для транспортировки приобжиге керамических изделий содержит туннельную многоканальную печь 1, в каждом рабочем канале которой толкающие механизмы 2 перемещают по опорным поверхностям сплошной под из плит 3 с.изделиями. Обогрев печи производится нагревателями. Рядом с печью смонтирован обводной путь в виде многоярусного рольганга 4. ,Цля.удобной и безопасной работы по загрузке и разгрузке изделий рольганг закреплен консольно на ряд стоек 5, расположенных со стороны печи 1. Толкатели б перемещают состав плит с изделиями по обводног1у пути. Для перемещения плит 3 печью 1 и обводным путем со Стороны выгрузки выполнено передаточное устройство 7, а со стороны загрузки передаточное устройство 8 в виде этажерки с полками 9 со сквозным через все полки-продолговатым- отверстием, в котором размещена штанга 10 с толкающиг ш упорами 11. Для возможности воз вратно-поступательного движения штанга 10 установлена на тележке 12. Тележка 12 перемещается в направляющие на стойке последней. Движение штанги 10 с толкающими упораьш 11, установленной на тележке 12, осуществляется от привода 14. Конечные выключатели 15 установлены с .обеих сторон передаточных устройств 7 и 8 на полках-9 каждого рабочего яруса, а конечные выключатели 16- слева и справа от рабочих каналов печи со стороны загрузки .Чтобы обеспечить строго вертикальное положение штанги 10 при перемещении .под нагрузкой, под передними подвижными опорами тележки 12 выполнены дополнительные ролики 17 с возможностью регулирования зазора между роликами 17и направляющими 13. Все механизмы для ограничения хода снабжены конечными выключателями (не показаны). Предложенное устройство работает следующим образом. К каналу работы устройства печь и рольганг 4 должны ейлть заполнены плитами, причем количество плит в печи 1 равняется количеству плит на рольганге 4. Количество плит, равно количеству рабочих каналов,, устанавливается соосно с печь.ю 1 в зону действия толкателей 2, а затем последними заталкиваются и поочередно проходят зоны печи 1.Толкание прои водится в пределахОДНОЙ плиты, но общее время проталкивания разбито на ряд равных промежутков, например 6 или 10. Отсчет промежутков производится реле времени по команде конечных выключателей, установленных на толкателях 2. Соответственно ход толкателя 2 разбит также на 6 или 10 отрезков. Толкатели 2 совершают Пол ный рабочий ход за время, равное 5/6 или 9/10 того времени, если бы |толкание совершалось на всю плиту (непрерывно, В конце рабочего хода начинается отсчет последнего промежутка времени, равного 1/6 или 1/10 времени непрерывного толкания. За этот промежуток толкатели 2 возвращаются в исходное положение, командой от конечного выключателя начинает движение тележка 12 передаточного устройства 8 со стороны загрузки. Плиты с изделиями (сразу на всех ярусах ) захватываются толкающими упорами 11, перемещаются и устанавливаются соосн.о с печью 1 в зону действия толкателей 2, тележка 12 возвращается в исходное положени (к рольгангу ) и подается команда на перемещение плиты, вышедшей из печи Толкающие упоры 11 передаточного устройства 7 захватывают и перемещают плиты 3 соосно с рольгангом 4. Тележка 12 возвращается в исходноеположение ( к печи ) и подается коман да на толкание плиты и всего состав по рольгангу 4 толкателями б, толка ние осуществляется сразу на всю пли ту. При полном рабочем ходе толкателей 6 плиты с изделиями выходят на полки 9 передаточного устройства 8 со стороны загрузки, а .толкатели б, совершая холостой ход , возвращактся, в исходное положение. Все перемещения, начиная от сигнала конечного выключателя толкателей 2, совершаются в последний пр межуток отсчета времени рабочего цикла. По истечении этого времени, в целом и времени всего рабочего ци ла, толкатели 2 автоматически начинают свой рабочий ход - толкание но вой плиты с изделиями и всего соста в печи 1; начинается новый рабочий цикл ит.д. Изделия на плиты 3 загружаются в наиболее удобное время рабочих суток (например, в дневную смену;, причем загрузка осуществляется по всей длине рольганга 4 на все ярусы одновременно, даже во время проталкивания толкателями б cocTaiBa плит по рольгангу 4. В результате при операции по разгрузке и загрузке плит изделиями не нарушается рабочий ритм устройства и тепловой режим в печи. В пр - цессе работы необочокенные изделия расходуются, а плиты с обожженн лми изделиями накапливаются на рольганге 4. Время возможного накопления равняется режиму обжига, т.е. ч. При полном запол нении рольганга обожженные изделия снимаются, а.на их место загружаются необожженные. Таким образом, операция по загрузке-выгрузке на печи осуЩествляется один раз в течение 28 или 45 ч ( в зависимости от заданного режима обжига. В случае движения плит 3 по пол- кам 9 передаточных устройств 7 и 8 за допустиг ым габаритом ширины плита нажимает на конечный выключатель 15, тележка 12 прекращает .движение, световой и звуковой сигнал извещает об остановке устройства. По сторонам рабочего канала со стороны загрузки использован такой же принцип. При сдвиге плиты 3 с изделиями влево или вправо она через рычажную сисТему нажимает на конечный выключатель 16,который дает команду на прекращение толкания толкателем 2. Подается световой и звуковой-сигнал о прекращении движения. Наличие многоярусного рольганга, на. котором производится загрузка плит необожженными, изделиями, позволяет иметь запас продукции перед обжигом на 28-45 ч, т.е. на время, равное режиму обжига. Автоматизированная работа устройства для транспортировки изделий обеспечивает ритмичность работы пеги, облегчает ее-обслуживание, позволяет увеличить производительность и улучшает качество обжига изделий, создает поток в производстве. Формула изобретения 1. Устройство для транспортировки изделий при обжиге в туннельной печи, содержащее обводной путь,толкатели, передаточные устройства, размещенные между туннельной печью и обводным путем, отличающееся тем, что, с целью механизации и автоматизации Т1еремещения изделий при их многоярусном рас .положении в печи,- обводной путь выполнен в виде многоярусного рольганга, консольно установленного на стойки, расположенные со стороны печи, а каждое передаточное устройство -. в виде этажерки с. полками, через которые Пропущена штанга с упорами, установленными на тележке с направляющими, прикрепленными к стойкам этажерки.

2. Устройство по п. 1, отличающееся тем, что оно снабжено конечными выключателями, установленными с обеих сторон передаточных устройств на полках каждого яруса этажерки и слева и справа рабочих каналов печи со стороны загрунки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 657225., кл. F 27 В 9/02, 1979,

2.Авторское свидетельство СССР № 259122, кл. F 27 В 9/26, 1968

(прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная многоярусная печь | 1983 |

|

SU1174714A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Туннельная печь для обжига керамических изделий | 1990 |

|

SU1765652A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| Установка для формования бетонных изделий на поддонах | 1990 |

|

SU1763189A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Транспортная система для обжига изделий в печи | 1991 |

|

SU1800247A1 |

| Туннельная печь | 1983 |

|

SU1314215A1 |

| Автоматическая линия для разгрузки бетонных элементов на поддонах из сушильных вагонеток | 1982 |

|

SU1115906A1 |

Авторы

Даты

1982-12-23—Публикация

1981-04-14—Подача