(54) СПОСОБ ВИНТОВОЙ ПРОКАТ1Ш ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прокатки труб | 1990 |

|

SU1787606A1 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| Валок дискового стана винтовой прокатки | 1975 |

|

SU531565A1 |

| Узел клети косовалкового стана | 1986 |

|

SU1437118A1 |

| Технологический инструмент трубопрокатного стана | 1974 |

|

SU500824A1 |

| ПРОШИВНОЙ СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2004 |

|

RU2280517C2 |

| ТРЕХВАЛКОВЫЙ КАЛИБР И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2056956C1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| СПОСОБ НАСТРОЙКИ ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2030931C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ | 2020 |

|

RU2735435C1 |

Изобретение относится к трубопрокатному производству, в частности к получению тру0 винтовой прокаткой. Известен способ винтовой прокатки труб, включанлций деформацию заготовки двумя дисковыми валками, калиб ровка которых создает геометрическис№ мётричный очаг деформации относительно оси стана D J. Однако при прокатке труб разных размеров расстояние между дисками и эксцентриситет изменяются, практически геометрическая симметрия очага деформации достигается только тогда, когда расстояние между валками и экс центриситет соответствуют расчетным величинам. В связи с кинематической и динами ческой несимметричностью процесса про шивки в дисковом стане фактический, очаг деформации получается несимметричным. Чтобы снизить асимметричност экспериментально подбирают величины углов. Наиболее близким к предлагаемс у является способ винтовой прокатки труб, включающий деформацию заготовки в калибре, образованном двумя линейками и двумя дисковыми валками, оси которых находятся в параллельных плоскости симметрии стана плоскостях, расположенных выше и ниже. Для изменения скорости подачи трубы регулируют положение осей каждого валка при настройке стана 2. Однако это не устраняет несимметричность очага деформации в процессе прокатки возникающей из-за кинематической и динамической асимметричности процесса прокатки, и ось прокатки оказьюается ломаной линией., а это приводит к плохому качеству наружной поверхности и снижению точности геометрических размеров прокатываемых труб. Цель изобретения - повышение ка- чества труб путем устранения отклонен

(1ия оси заготовки и оси симметрии стана.

Поставленная цель достигается тем, что в способе винтовой прокатки труб, включающем деформацию заготовки в калибре, образованном двумя линейками и двумя дисковыми валками, оси которых находятся в параллельных , плоскости симметрии стана плоскостях, расположенных вьппе и ниже ее, в процессе прокатки контролируют взаимодействие валков и трубы и при превышении крутящего момента или мощности на одном из них перемещают оба валка в одном направлении до выравнивания нагрузок.

Отклонение оси симметрии стана, положение которой определяется взаимным .расположением дисковых рабочих валков, от оси заготовки приводит к изменению силового взаимодействия рабочих валков с прокатываемой трубой. Если ось симметрии стана расположена ниже оси заготовки, то крутящий момент и мощность на верхнем диске, а также усилие на верхнюю линейку будет больше соответствующих параметров на нижнем диске и линейке. Соотношение соответствующих энергосиловых параметров позволяет определит наличие отклонения оси симмет1эии стана от оси заготовки и способствовать его устранению.

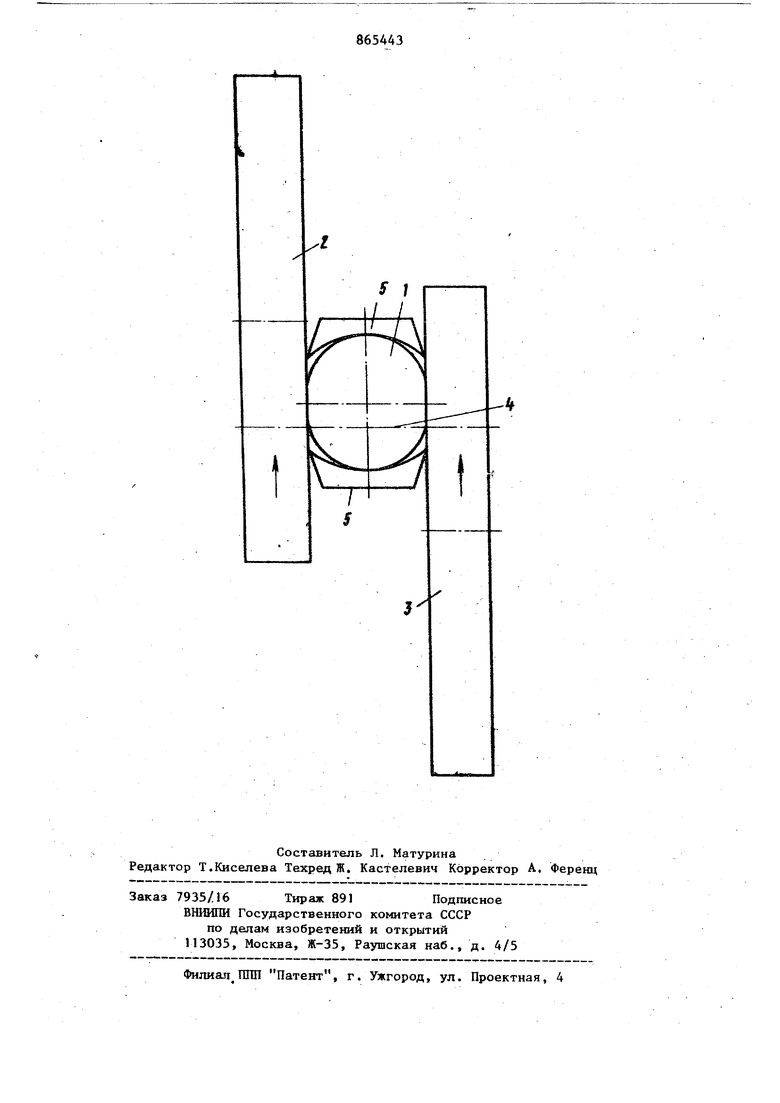

На чертеже показана схема прокатки трубы в дисковых рабочих валкях при наличии отклонения оси симйетрии стана от оси заготовки.

Способ прокатки осуществляется следующим образом.

Заготовка 1 задается в дисковые рабочие валки 2 и 3, которые сообщают ей винтовое перемещение в на-« правлении .возрастания радиуса дисковых валков. Ось валка И смещена относительно оси 4 симметрии стана вверх, ось валка 3 - вниз. Удержание заготовки на оси прокатки осуществляется при помощи линеек 5. При отклонении оси гзимметрии стана вниз относительно оси заготовки (как показано на чертеже) верхний рабочий валок 2 будет работать с большей нагрузкой (крутящий момент, мощность) чем валок 3. Для устранения отклонения оси симметрии стана от оси прокатки, рабочие валки 2 и 3 перемещают в сторону (на чертеже указано стрелкой) более нагруженного валка, например, с большим крутящим момен;тон, при этом величина перемещения

пропорциональна разности крутящих моментов на валах рабочих дисков. При вьфавнив.нии величины нагрузки на дис ковых рабочих валках и будет реализована симметричная схема прокатки, обеспечивающая наилучшие качественные показатели прокатьшаемых труб. Наличие отклонения оси симметрии стана от оси прокатки можно выявить как по соотношению крутящих моментов, мощностей на валках 2 и 3 (при разделном приводе), так и давлений на линейках. Выбор указанных энергосиловьгх параметров для осуществления способа прокатки определяется возможностью их измерения на конкретном стане.

Одновременное перемещение валков 2 и 3 позволяет сохранить постоянство смещения дисковых рабочих валков относительно оси симметрии стана и обеспечить заданную производительность процесса прокатки.

Если в дисковом стане величина перемещения рабочего валка в вертикальном направлении конструктивно ограничена и при установке максимального смещения рабочих валков невозможно осуществлять перемещение обоих валков в одном направлении, для устранения отклонения оси симметрии стана от оси прокатки в этом случае менее нагруженный, дисковый рабочий валок перемещают в сторону более нагруженного валка, оставляя последний неподвижным.

П р И м 8 р. В прошивном дисковом стане конструкции ПНТЗ, у которого ось одного валка смещен вверх относительно оси симметрии стана, а другого - вниз, изменение коэффициента оаализации осуществляется перемев(еш{ен верхней линейки, а величина коэф циента лежит в диапазоне 1,05-1,27. Стан настраивали таким образом,чтобы при установке коэффициента овализа ции, равным 1,05, ось прокатки совпадала с осью симметрии стана. Дрейф оси прокатки в вертикальной плоскости при прошивке заготовки диаметром 60 мм коэффициентом овапизации 1,27 был равен 6,6 мм и составил 20% от установленного смещения осей валков относительно оси симметрии стана. При этом величина крутящего момента на верхнем дисковом рабочем валке стана больше, чем на нижнем на 14%, а .усилие на верхнюю линейку больше.

чем на нижнюю на 6,8%. На наружной поверхности прокатьшаемых гильз имелись дефекты в виде плен. При смещении рабочих дисков вверх на величину дрейфа наблюдалось выравнивание нагрузки на рабочих валках и линейках, наружные дефекты отсутствовали величина поперечной разностенности, прошитых гильз снизилась на 4-8%.

Экономический эффект от применения предложенного способа винтовой прокатки труб на реконструируемом трубопрокатном агрегате 140-2 цеха W I ПНТЗ составил порядка 50 тыс. руб в год по сравнению с реализованным в настоящее время лучшим способом винтовой прокатки на дисковом действукнце стане.

Формула изобретения

Способ винтовой прокатки труб, вкл чающий деформацию заготовки в калибре, образованном двумя линейка) и двумя дисковыми валками, оси которых находятся в параллельных плоскости симметрии стала плоскостях, расположенга 1Х выше и гшже ее, о т л ичающийся тем, что, с целью повьш1енйя качества труб путем устранения отклонения оси заготовки и оси симметрии стана в процессе прокатки контролируют взаимодействие ваков и трубы и. при. превьш1ении крутяще момента или мощности на одном из них перемещают оба валка в одном направлении до выравнивания нагрузок.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1980-01-09—Подача