(54) ФРЕЗЕРНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ АВТОМАТ | 1970 |

|

SU268128A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| СТАН ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ОСОБОТОНКОСТЕННЫХ ЦИЛИНДРОВ | 1971 |

|

SU427760A1 |

| Токарный автомат | 1978 |

|

SU768570A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2013 |

|

RU2527541C1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

| Гидравлический съемник деталей с валов | 1957 |

|

SU115159A1 |

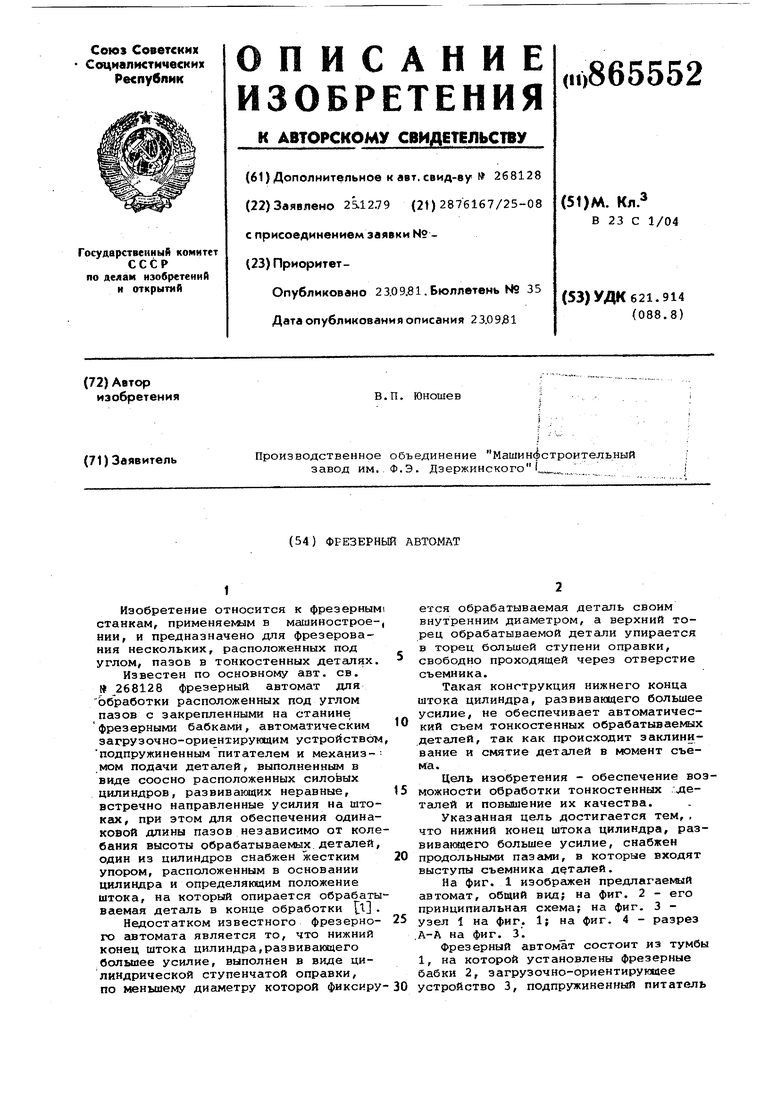

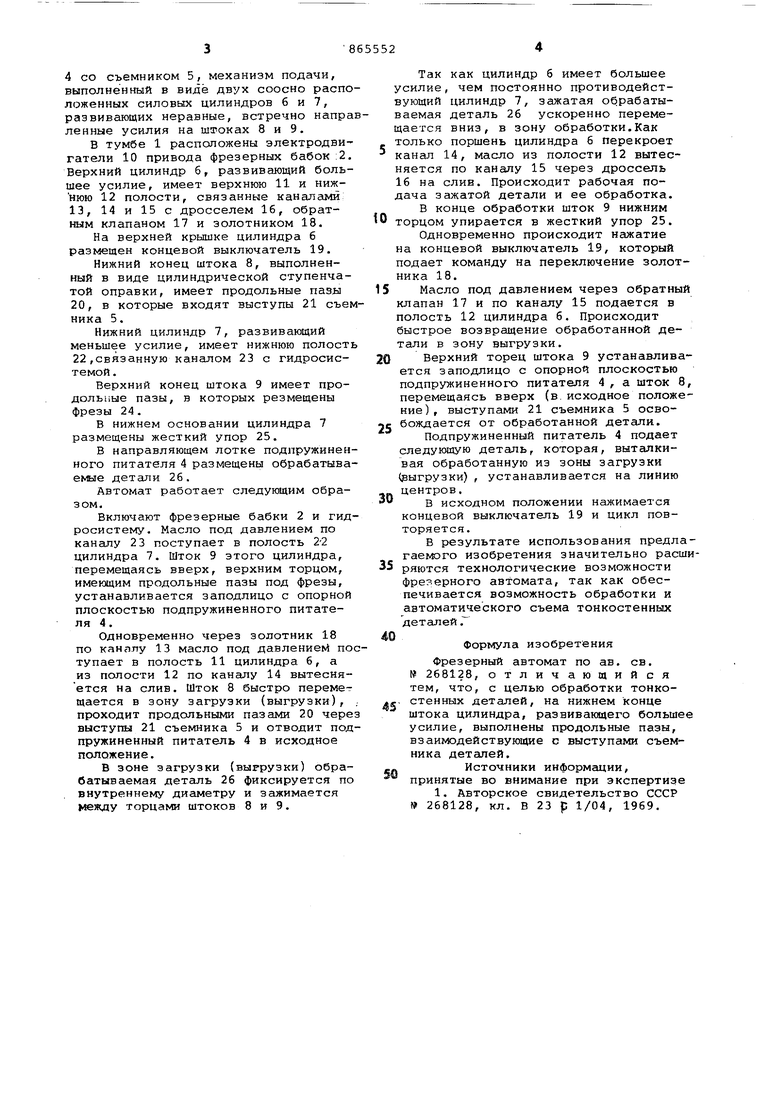

Изобретение относится к фрезерным станкам, применяемым в машиностроеНИИ, и предназначено для фрезерования нескольких, расположенных под углом, пазов в тонкостенных деталях Известен по основному авт. св. 1 268128 фрезерный автомат для обработки расположенных под углом пазов с закрепленными на станине, фрезерными бабками, автоматическим загрузочно-ориентируквдим устройством подпружиненным питателем и механизмом подачи деталей, выполненным в виде соосно расположенных силоЬых цилиндров, развивающих неравные, встречно направленные усилия на што ках, при этом для обеспечения одинаковой длины пазов независимо от коле бания высоты обрабатываемых, деталей один из цилиндров снабжен жестким упором, расположенным в основании цилиндра и определяквдим положение штока, на который опирается обрабаты ваемая деталь в конце обработки l Недостатком известного фрезерного автомата является то, что нижний конец штока цилиндра,развивающего болыйее усилие, выполнен в виде цилиндрической ступенчатой оправки, по меньшему диаметру которой фиксиру ется обрабатываемсш деталь своим внутренним диаметром, а верхний торец обрабатываемой детали упирается в торец большей ступени оправки, свободно проходящей через отверстие съемника. Такая конструкция нижнего конца штока цилиндра, развивающего большее усилие, не обеспечивает автоматический съем тонкостенных обрабатываемых деталей, так как происходит заклинивание и смятие деталей в момент съема. Цель изобретения - обеспечение возможности обработки тонкостенных :леталей и повышение их качества. Указанная цель достигается тем,, что нижний конец штока цилиндра, развиваквдего большее усилие, снабжен продольными пазами, в которые входят выступы съемника деталей. На фиг. 1 изображен предлагае№лй автомат, общий вид; на фиг. 2 - его принципиальная схема на фиг. 3 узел 1 на фиг. 1; на фиг. 4 - разрез А-А на фиг. 3. Фрезерный автомат состоит из тумбы 1, на которой установлены фрезерные бабки 2, загрузочно-ориентирующее устройство 3, подпружиненный питатель

со съемником 5, механизм подачи, ыполненный в виде двух соосно распооженных силовых цилиндров б и 7, азвивающих неравные, встречно направенные усилия на штоках 8 и 9.

В тумбе 1 расположены электродвиатели 10 привода фрезерных бабок :2, ерхний цилиндр б, развивающий больее усилие, имеет верхнюю 11 и нижнюю 12 полости, связанные каналами 13, 14 и 15 с дросселем 16, обратным клапаном 17 и золотником 18.

На верхней крышке цилиндра 6 размещен концевой выключатель 19.

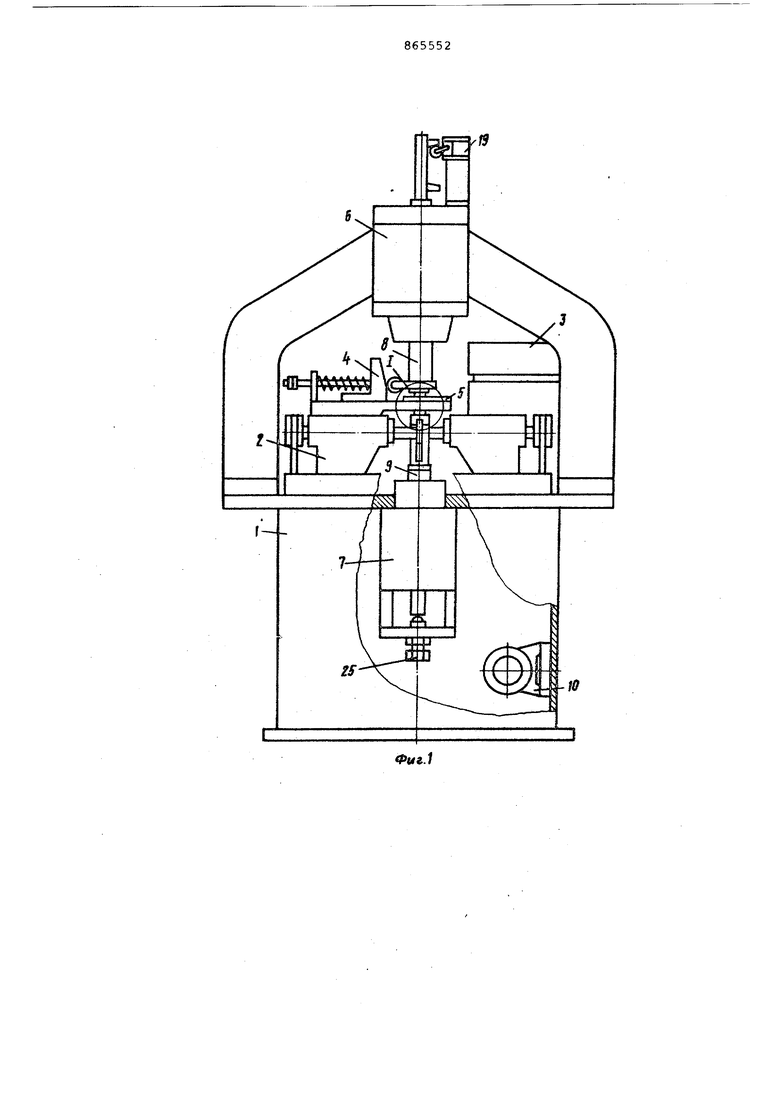

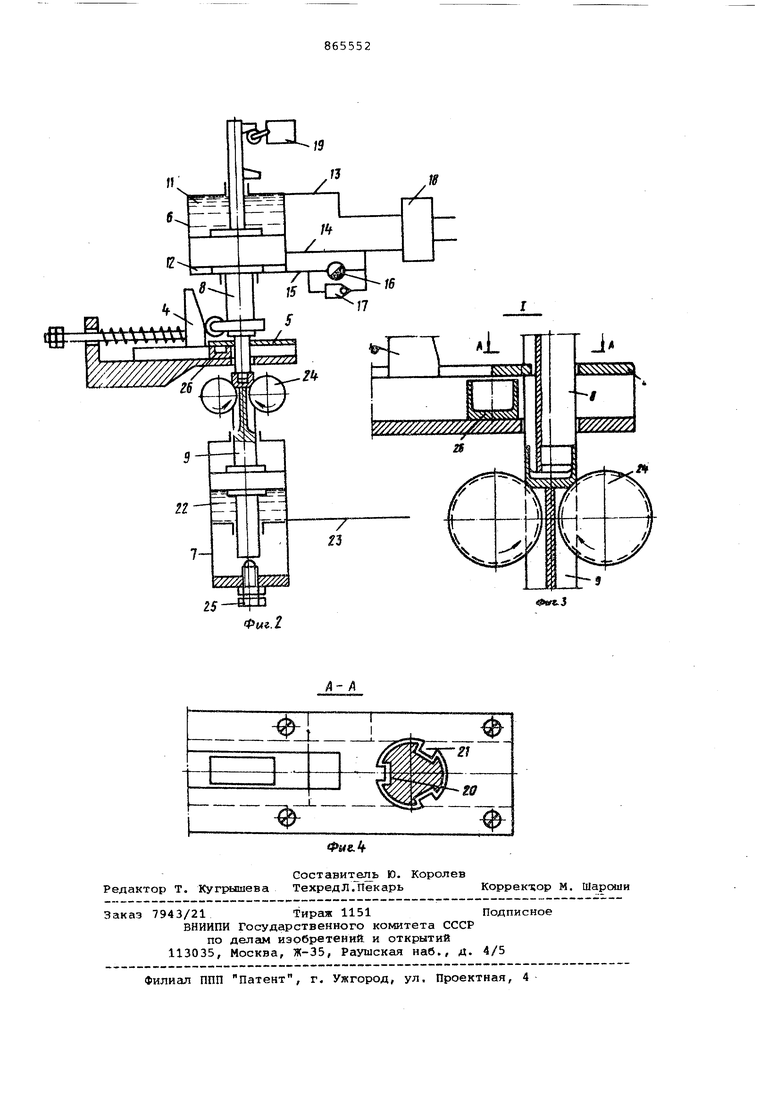

Нижний конец штока 8, выполненный в виде цилиндрической ступенчатой оправки, имеет продольные пазы 20, в которые входят выступы 21 съемника 5.

Нижний цилиндр 7, развивающий меньшее усилие, имеет нижнюю полость 22,связанную каналом 23 с гидросистемой .

Верхний конец штока 9 имеет продольные пазы, в которых резмещены фрезы 24.

В нижнем основании цилиндра 7 размещены жесткий упор 25.

В направляющем лотке подпружиненного питателя 4 размещены обрабатываемые детали 26.

Автомат работает следующим образом.

Включают фрезерные бабки 2 и гидросистему. Масло под давлением по каналу 23 поступает в полость 22 цилиндра 7. Шток 9 этого цилиндра, перемещаясь вверх, верхним торцом, имеющим продольные пазы под фрезы, устанавливается заподлицо с опорной плоскостью подпружиненного питателя 4.

Одновременно через золотник 18 по каналу 13 масло под давлением поступает в полость 11 цилиндра 6, а из полости 12 по каналу 14 вытесняется на слив. Шток 8 быстро перемещается в зону загрузки (выгрузки), . проходит продольными пазами 20 через выступы 21 съемника 5 и отводит подпружиненный питатель 4 в исходное полажение.

В зоне загрузки (выгрузки) обрабатываемая деталь 26 фиксируется по внутреннему диаметру и зажимается между торцами штоков 8 и 9.

Так как цилиндр 6 имеет большее усилие, чем постоянно противодействующий цилиндр 7, зажатая обрабатываемая деталь 26 ускоренно перемещается вниз, в зону обработки.Как только поршень цилиндра 6 перекроет канал 14, масло из полости 12 вытесняется по каналу 15 через дроссель 16 на слив. Происходит рабочая подача зажатой детали и ее обработка. В конце обработки шток 9 нижним торцом упирается в жесткий упор 25. Одновременно происходит нажатие на концевой выключатель 19, который подает команду на переключение золотника 18.

Масло под давлением через обратны клапан 17 и по каналу 15 подается в полость 12 цилиндра 6. Происходит быстрое возвращение обработанной детали в зону выгрузки.

Верхний торец штока 9 устанавливется заподлицо с опорной плоскостью подпружиненного питателя 4 , а шток перемещаясь вверх (в.исходное положние) , выступами 21 съемника 5 освобождается от обработанной детали.

Подпружиненный питатель 4 подает следующую деталь, которая, выталкивая обработанную из зоны загрузки (эыгрузки) , устанавливается на линию центров.

В исходном положении нажимается концевой выключатель 19 и цикл повторяется.

В результате использования предлгаемого изобретения значительно расряются технологические возможности фрезерного автомата, так как обеспечивается возможность обработки и автоматического съема тонкостенных деталей .

Формула изобретения

Фрезерный автомат по ав. св. № 268128, отличающийся тем, что, с целью обработки тонко, стенных деталей, на нижнем конце штока цилиндра, развивающего больш усилие, выполнены продольные пазы, взаимодействующие с выступами съемника деталей.

I Источники информации,

принятые во внимание при экспертиз

tiCL,,

Авторы

Даты

1981-09-23—Публикация

1979-12-25—Подача