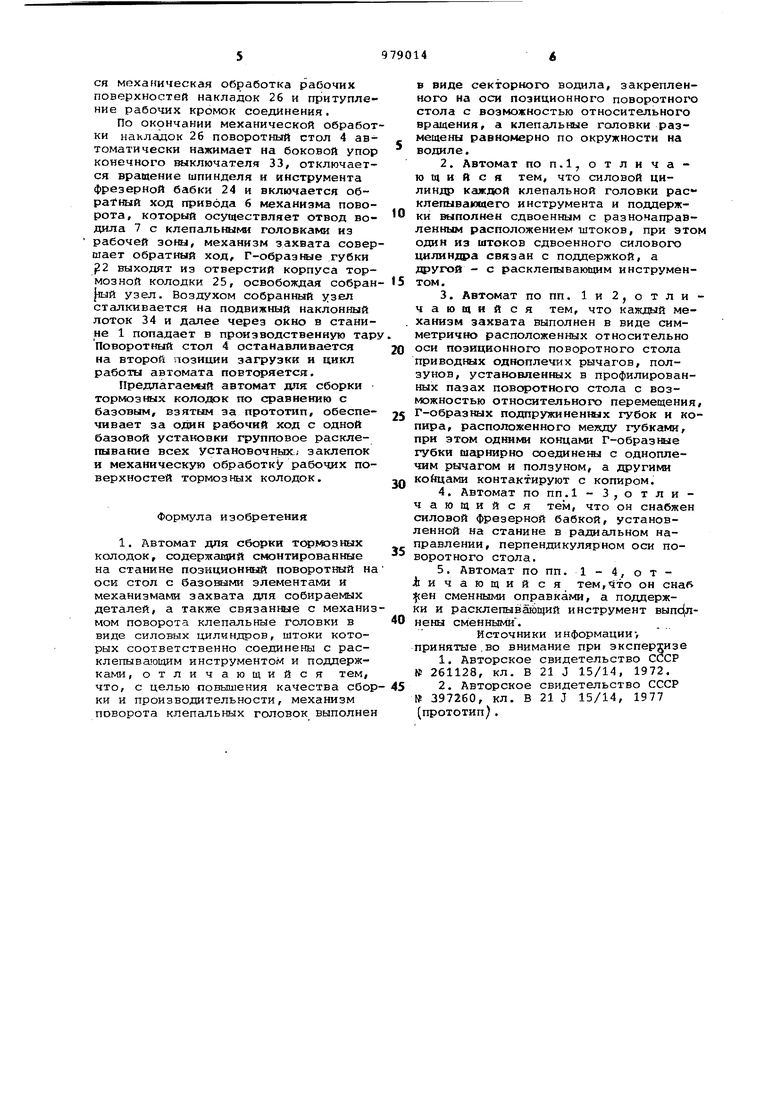

(54) АВТОМАТ ДЛЯ СБОРКИ ТОРМОЗНЫХ КОЛОДОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки-клепки тормозных колодок с накладками | 1981 |

|

SU1050806A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| Станок для клепки тормозных накладок | 1990 |

|

SU1752477A1 |

| Клепальная машина для клепки тормозных накладок | 1982 |

|

SU1131462A3 |

| Клепельный станок | 1979 |

|

SU793690A1 |

| Полуавтомат для клепки накладок к тормозным колодкам | 1977 |

|

SU740376A1 |

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Изобретение относится к области механосборочЕНх работ, в частности к оборудованию для сбсчрки детгшей клепкой.

Известно устройство для клепки тормозных колодок, содержащее смонтированные на станине позиционный поворотный стол, а также клепальные головки в виде силовых цилиндров, связанных с расклепывакядам инструментом и поддержками l .

Известно устройство для сборки тормозйых колодок-, содержаицее смонтированные на станине позиционный поворотный на оси стол с базовыми элементами и механизмами захвата для собираемых деталей, а также связанные с механизмом поворота клепальные . головки в виде силовых цилиндров, штоки которых соответственно соединены с расклепывающим инструментом и поддержками 2 .

Однако такое устройство не обеспечивает требуекых качества сборки и производительности. .

Целью изобретения является повышение качества сборки и производительности .

Указанная цель достигается за счет того, что в автомате для сбор ки тормозных колодок, содержащем смонтированные на станине позиционный поворотный на оси стол с базовый ми элементами и механизмами захвата для собираемых деталей, а также связанные с механизмом поворота кЯепальные головки в виде силовых цилиндров, штоки которых соответственно соединены с расклепывающим инструментом и подцержкг1ми, механизм поворота клеПсшьных хчэловок выполнен в виде секторного водала, закрепленного на оси позиционного поворотного стола с возможностью относительного вращения, а клепальные головки размещены равномерно по лкружности на водиле.

Силовой цилиндр каждой клепальной головки соответственно расклепывающего инструмента и поддержки вы--20полней сдвоенилм с разнонаправленным расположением штоков, при этом один из штоков сдвоенного силового цилиндра связан с поддержкой, а другой - с расклепывающим инструмен25том.

Каждый механизм захвата выполнен в виде симметрично расположенных относительно оси позиционного поворотного стола приводных олноплечих ры30чагов, ползунов, установленных в

профилированных пазах поворотного стола с возможностью относительного перемещения, Г-образных подпружиненных губок и копира, расположенного между губками, при этом одними концами Г-образные губки шарнирно соединены с одноплечим рычагом и ползупом, а другими концами контактируЬот с копиром.

Кроме того, автомат снабжен силовой фрезерной бабкой, установленной на станине в радиальном направлении, перпендикулярном оси поворотного с тола.

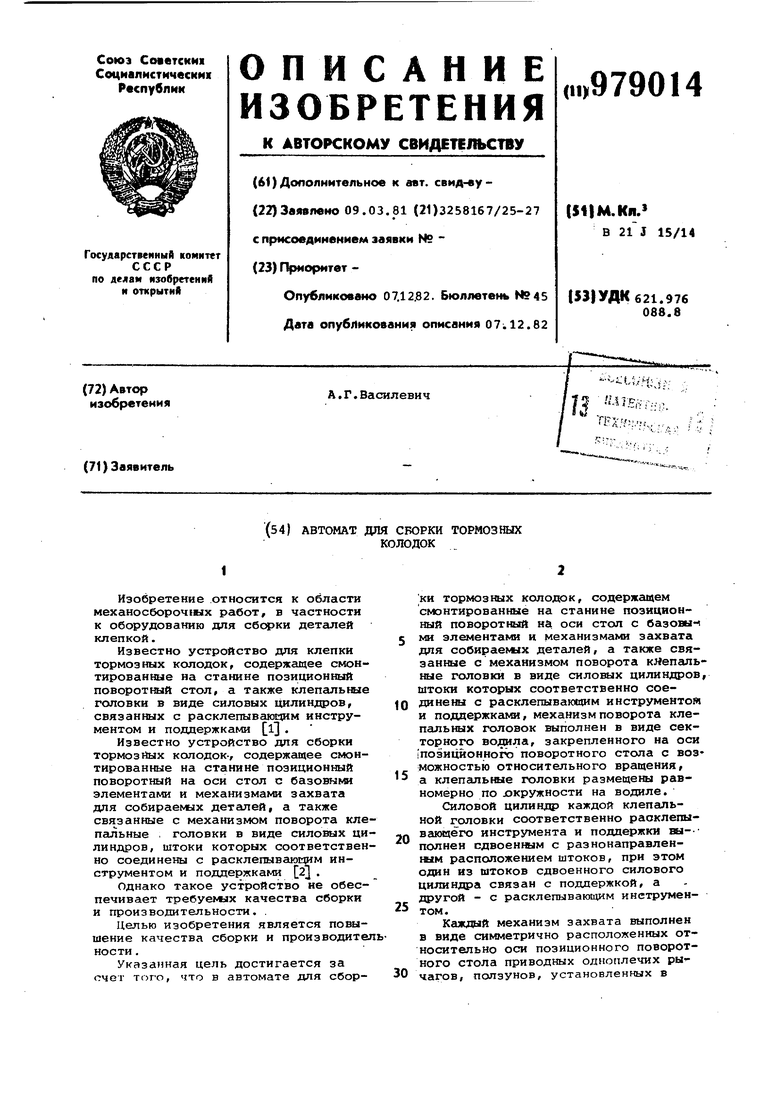

Автомат снабжен сменными оправками, а поддержки и расклепывающий инструмент выполнены сменными.

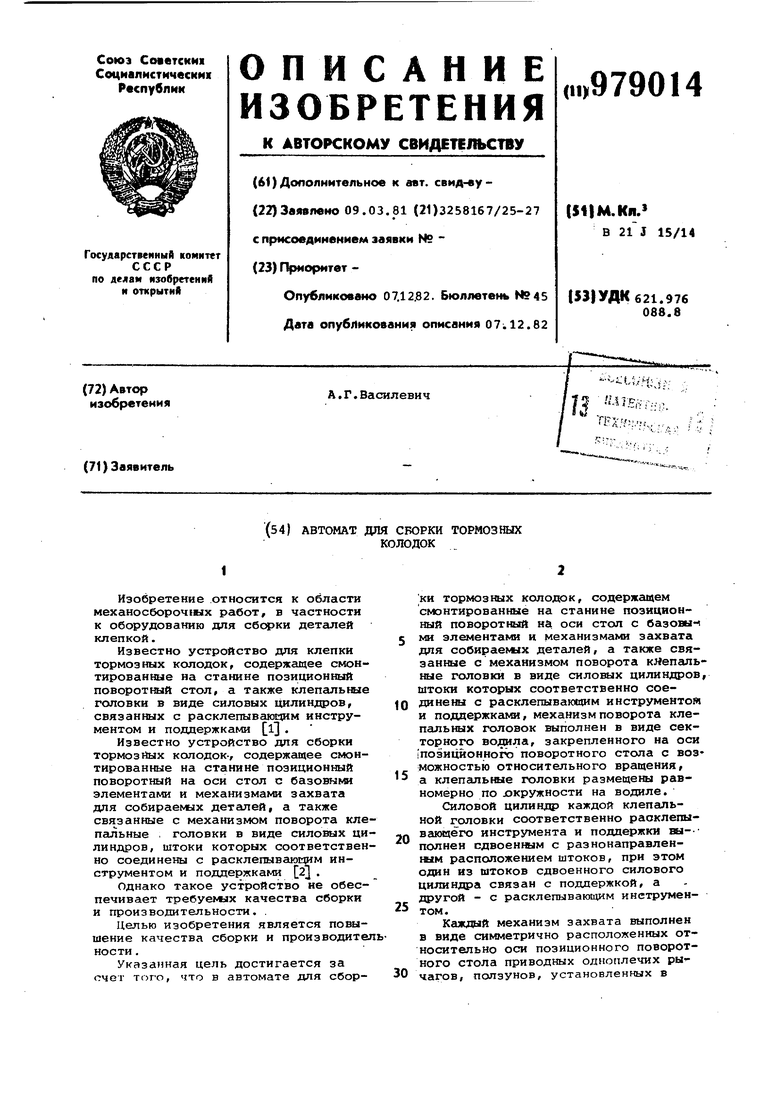

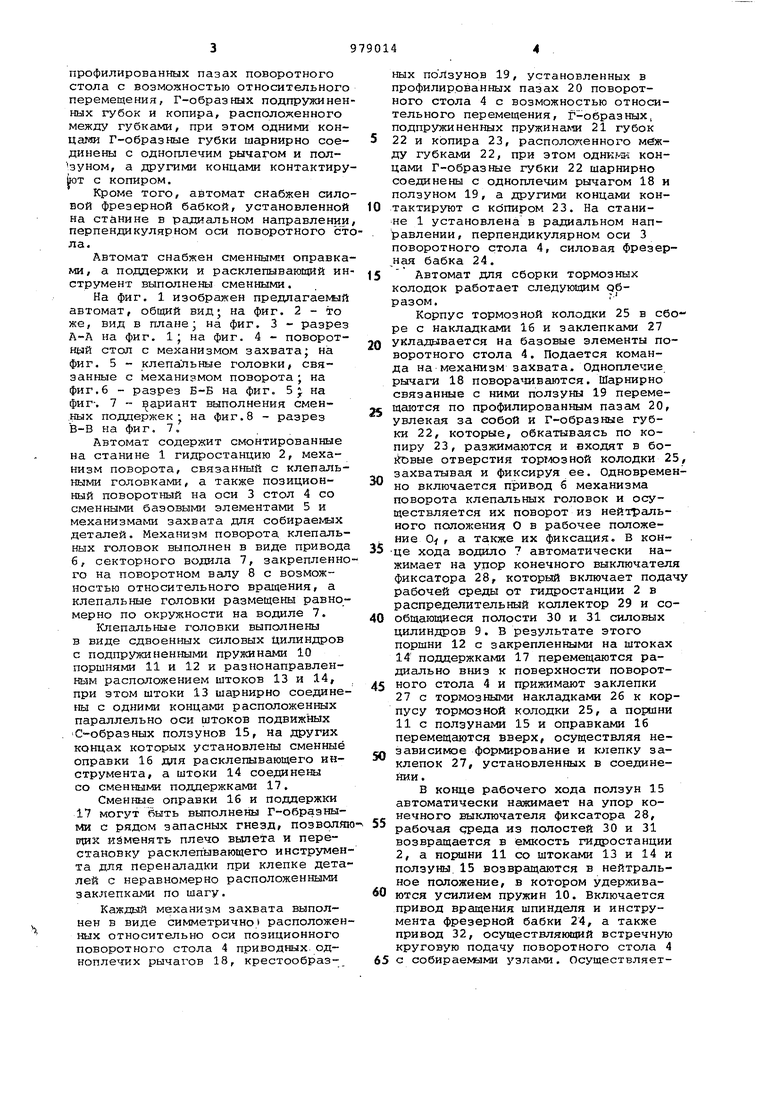

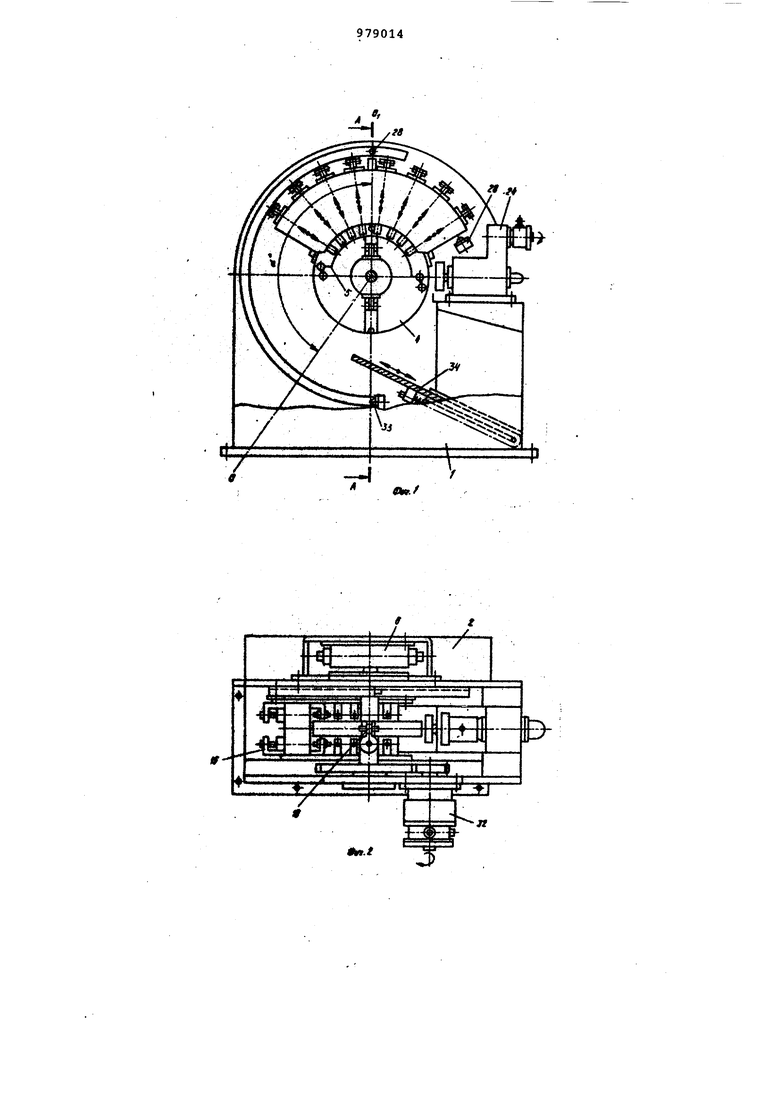

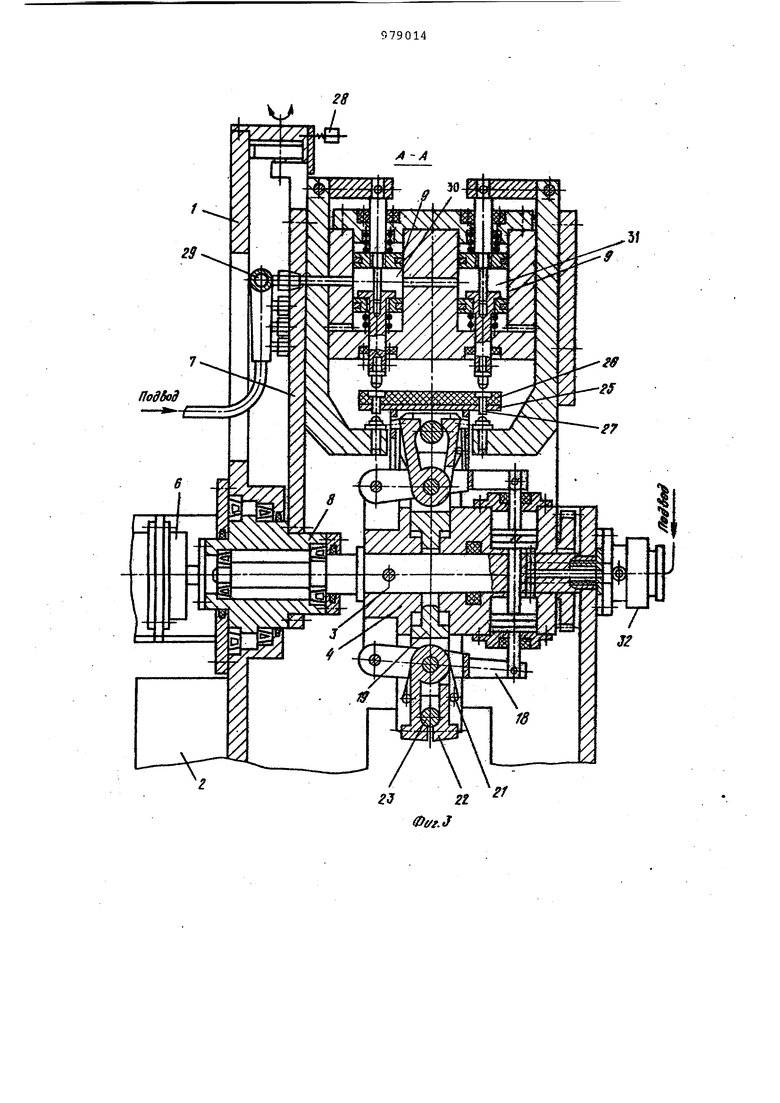

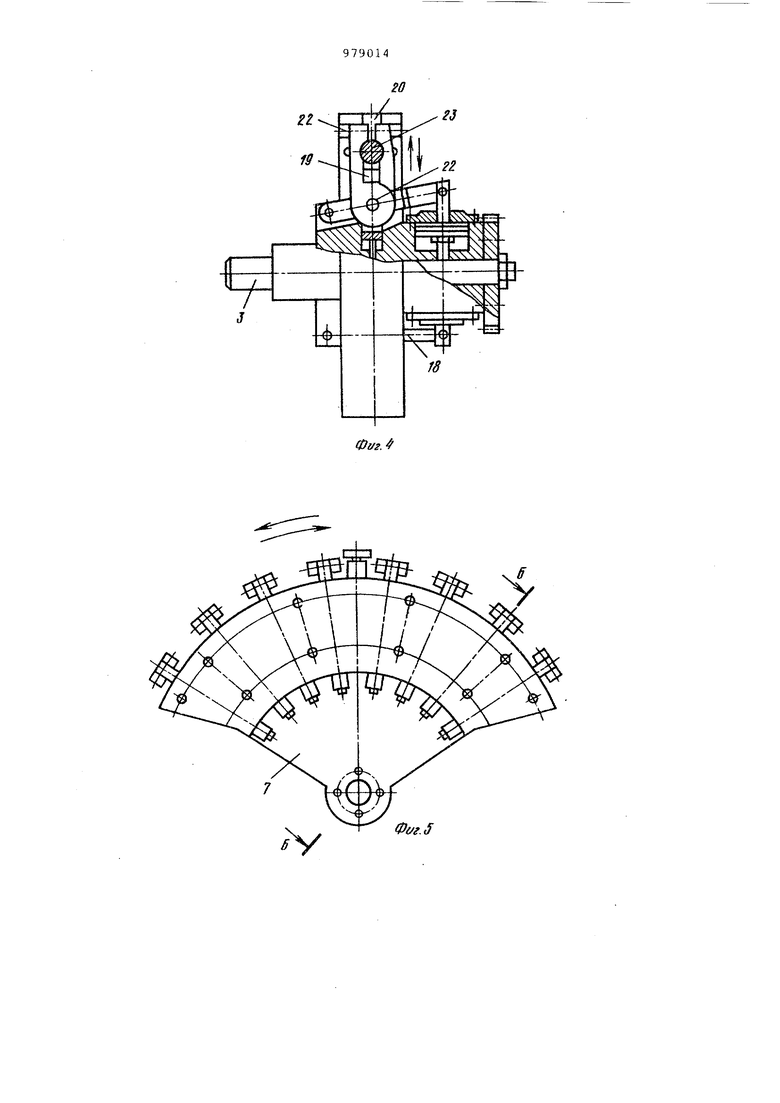

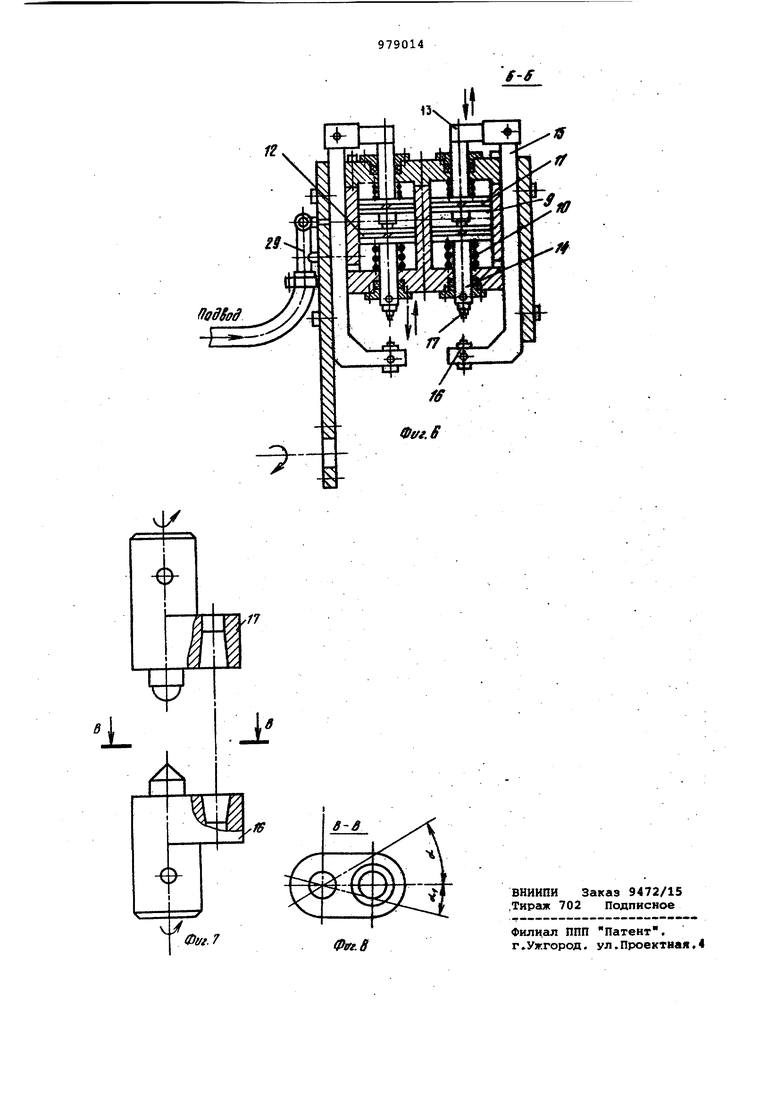

На фиг. 1 изображен предлагаекый автомат, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - поворотньзй стол с механизмом захватаj на. фиг. 5 - клепальные головки, связанные с механизмом поворота ; на фиг.6 - разрез Б-В на фиг. 5 на фиг-. 7 вариант выполнения смен.ных поддержек- на фиг. 8 - разрез В-В на фиг. 7,

Автомат содержит смонтированные на станине 1 гидростанцию 2, механизм поворота, связанный с клепальными головками, а также позиционный поворотный на оси 3 стол 4 со сменными базовыми элементами 5 и механизмами захвата для собираемых деталей. Механизм поворота клепальных головок выполнен в виде привода б, секторного водила 7, закрепленного на поворотном валу 8 с возможностью относительного вращения, а клепальные головки размещены равномерно по окружности на водиле 7. Клепальные головки выполнены в виде сдвоенных силовых Цилиндров с подпружиненными пружинами 10 поршнями 11 и 12 и разнонаправленным расположением штоков 13 и 14, при этом штоки 13 шарнирно соединены с одними концами расположенных параллельно оси штоков подвижных -С-образных ползунов 15, на других концах которых установлены сменные оправки 16 для расклепывающего инструмента, а штоки 14 соединены со сменными поддержками 17,

Сменные оправки 16 и поддержки 17 могут быть выполнены Г-обраэныывл с рядом запасных гнезд, позволйоо щих изменять плечо вылета и перестановку расклепывающего инструмента для переналадки при клепке деталей с неравномерно расположенными заклепками по шагу.

Каждый механизм захвата выполнен в виде симметрично расположенных относительно оси позиционного поворотного стола 4 приводных, одноплечих рычагов 18, крестообразных ползунов 19, установленных в профилированных пазах 20 поворотного стола 4 с возможностью относительного перемещения, г-о6разных, подпружиненных пpyжинa nи 21 губок

22 и копира 23, расположенного мбжду губками 22, при этом однк.ш концами Г-образные губки 22 шарнирно соединены с одноплечим рычагом 18 и ползуном 19, а другими концами контактируют с кЬпиром 23. На стани не 1 установлена в радиальном направлении, перпендикулярном оси 3 поворотного стола 4, силовая фрезер,ная бабка 24.

Автомат для сборки тормозных колодок работает следующим образом.

Корпус тормозной колодки 25 в сборе с накладками 16 и заклепками 27

укладывается на базовые элементы поворотного стола 4. Подается команда на механизм захвата. Одноплечие рычаги 18 поворачиваются. Шарнирно связанные с ними ползуны 19 перемещаются по профилированным пазам 20, увлекая за собой и Г-образные губки 22, которые, обкатываясь по копиру 23, разжимаются и входят в боIhэвыe отверстия торг/гозной колодки 25,

захватывая и фиксируя ее. Одновременно включается привод б механизма поворота клепальных головок и осуществляется их поворот из нейтрального положения О в рабочее положение 0-i , а также их фиксация. В кон-це хода водило 7 автоматически нажимает на упор конечного выключателя фиксатора 28, который включает подачу рабочей среды от гидростанции 2 в распределительный коллектор 29 и сообщающиеся полости 30 и 31 силовых цилиндров 9. В результате этого поршни 12 с закрепленными на штоках 14 поддержками 17 перемещаются радиально вниз к поверхности поворотного стола 4 и прижимают заклепки 27 с тормозными накладками 26 к корпусу тормозной колодки 25, а поршни 11 с ползунами 15 и оправками 16 перемещаются вверх, осуществляя независимое формирование и клепку заклепок 27, установленных в соединейии.

в конце рабочего хода ползун 15 автоматически нажимает на упор конечного выключателя фиксатора 28,

рабочая дреда из полостей 30 и 31 возвращается в емкость гидростанции 2, а поршни 11 со штоками 13 и 14 и ползуны. 15 возвращаются в нейтральное положение, в котором удерживаются усилием пружин 10. Включается привод вращения шпинделя и инструмента фрезерной бабки 24, а также привод 32, осуществляющий встречную круговую подачу поворотного стола 4

с собирае1 ами узлами. Осуществляется механическая обработка рабочих поверхностей накладок 26 и притупление рабочих кромок соединения. По окончании механической обработ ки накладок 26 поворотный стол 4 автоматически нажимает на боковой упор конечного выключателя 33, отключается вращение шпинделя и инструмента фрезерной бабки 24 и включается обpatный ход привода 6 механизма поворота, который осуществляет отвод водила 7 с клепальныкм головками из рабочей зоны, механизм захвата совер шает обратный ход, Г-образгале губки 2 выходят из отверстий корпуса тормозной колодки 25, освобождая собран |йлй узел. Воздухом собранный узел сталкивается на подвижный наклонный лоток 34 и далее через окно в станине 1 попадает в производственную тар Поворотный стол 4 останавливается на второй позиции загрузки и цикл работы автомата повторяется. Предлагаемый автомат для сборки тормозных колодок по сравнению с базовым, взятым за прототип, обеспе чивает за один рабочий ход с одной базовой установки групповое расклепывание всех установочныхг; заклепок и механическую обработку рабочих поверхностей тормозных колодок. Формула изобретения 1. Автомат для сборки тс мозных колодок, содержащий смоитированные на станине позиционный поворотный н оси стол с базовыми элементами и механизмами захвата для собираемых деталей, а также cвязaн sлe с механи мом поворота клепальные головки в виде силовых цилиндров, штоки которых соответственно соединены с расклепывающим инструментом и поддержками, отличающийся тем, что, с целью повышения качества сбо ки и производительности, механизм поворота клепальных головок выполне в виде секторного водила, закрепленного на оси позиционного поворотного стола с возможностью относительного вращения, а клепошьные головки размещены равномерно по окружности на водиле. 2.Автомат по п.1, отличающий с я тем, что силовой цилиндр каждой клепальной головки расклепывающего инструмента и поддержки выполнен сдвоенным с разнонаправленным расположением штоков, при этом один из штоков сдвоенного силового цилиида а связан с поддержкой, а другой - с расклепывающим инструментом. 3.Автомат по пп. 1и 2,отличающийся тем, что каждый механиэм захвата выполнен в виде симметрично расположенных относительно оси позиционного поворотного стола приводклх одноплечих рычагов, ползунов, установлеиных в профилированных пазах поворотиого стола с возможностью относительного перемещения, Г-образных подпружиненных губок и копира, расположенного между губками, при этом однньш концами Г-образные губки шарнирно соединешл с одноплечим рычагом и ползуном, а другими концами контактируют с копиром. 4.Автомат по пп.1-3,отличающийся тем, что он снабжен силовой фрезерной бабкой, установленной на станине в радиальном направлении, перпендикулярном оси поворотного стола. 5.Автомат по пп. 1 - 4, о т Аичающий ся тем, он caafi ен сменными оправками, а поддержки и расклепывающий инструмент выпс(лнены сменныьш. Источники информации-, принятые.во внимание при экспертизе 1. Авторское свидетельство СССР № 261128, кл. В 21 J 15/14, 1972. 2. Авторское свидетельство СССР № 397260, кл. В 21 J 15/14, 1977 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-03-09—Подача