1

Изобретение относится к области обработки металлов давлением, в частности « конструкциям станов для ротационного выдавливания тонкостенных цилиндров и труб.

По основному авт. св. N° 410855 известен стан для ротационного выда вливания особотонкостанных цилиндров и Tipy6, содержащий станину, переднюю бабку со шпинделем, ,многороликовую рабочую клеть, заднюю бабку, 01Пра Бку и устройст1во 1натя:жения заготовки, выпол.ненное в виде смонтированного на торце оправки телескопического гидроцилиидра с устройством захвата свободного конда заготовки.

Недостатком известного устройства является трудность обеспечения изготовления цилиндров и труб большой дли-ны из-за ограниченных размеров оправки.

Предложенный стан обеспечивает лолучение длинномерных изделий за счет того, что он снабжен устройством осевой подачи заготседаи, ВЫ|ПОЛ1НвнныМ в виде омонтированного внутри опраВКи приводного гидроцилиндра со што,КОм; стан содержит съемник, выполненный в виде штока, установленного внутри штока устройства осевой подачи заготовки; цри этом на поршневом штоке устройства осевой подачи заготовки установлен золотник с обратным клапаном.

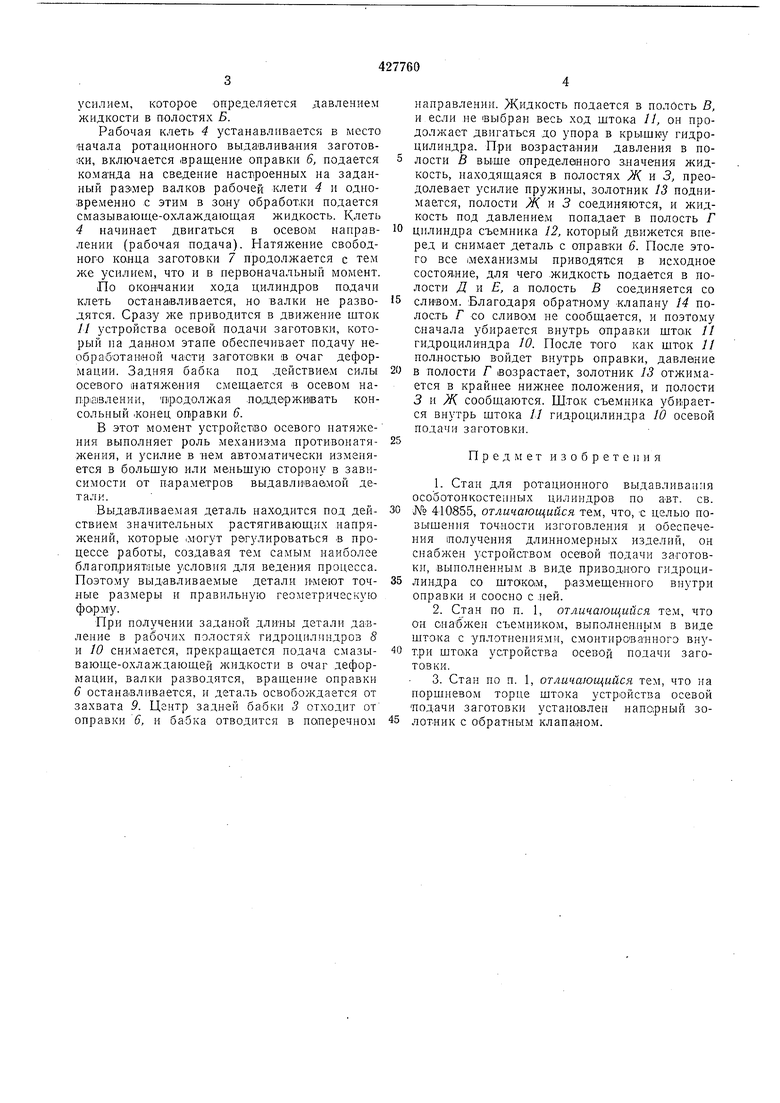

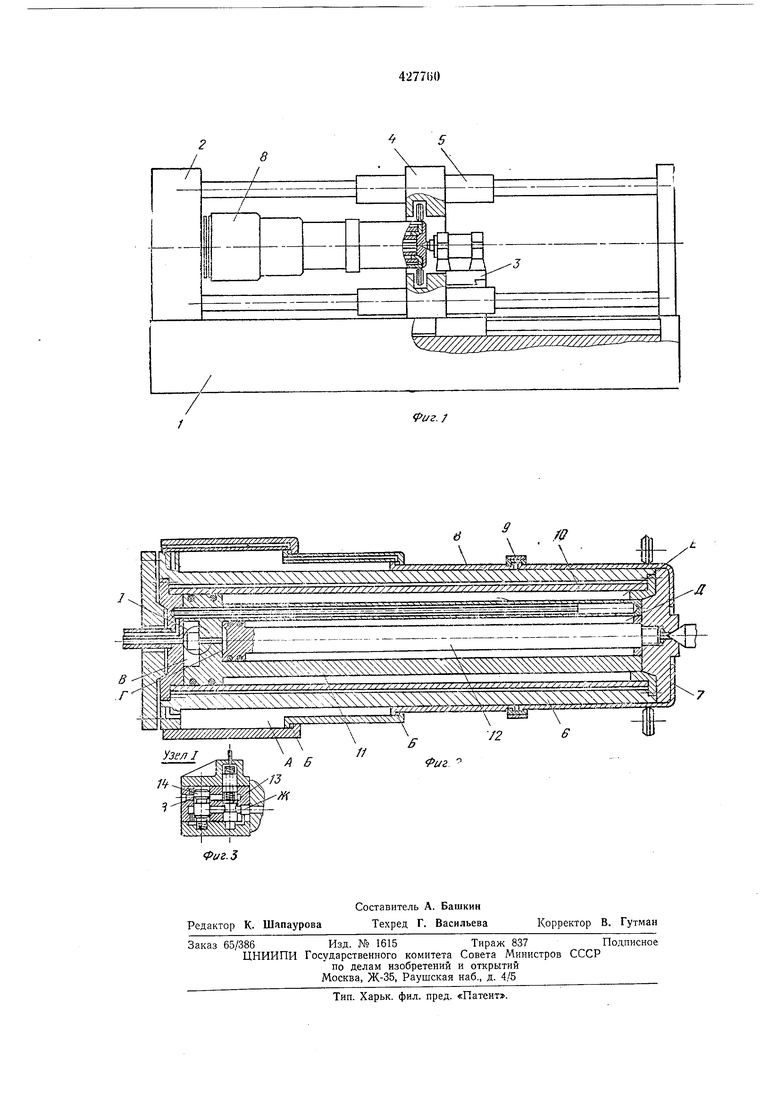

На фит. 1 изображен описываемый стан, обший вид; на фиг. 2 представлены в .разрезе конструкция узла оправки .с устройствами подачи заготовки, а также съемником; на фиг.

3 - узел I на фиг. 2.

Сван содержит станину 1, переднюю бабку со шпинделем 2, задпюю бабку 3, многовалковую рабочую клеть 4 с гидроприводом 5, оправку 6, на которую надевается заготовка

7, устройство 1подачи заготовки с захватом 9, гидроцилиндр 10 устройства осевой подачи заготовки со штоком 11 и съемник 12, размеш,енный внутри полого штока //.

На поршневом торце штока 11 установлен

нанорный золотник 13 с обратным клапаном 14.

Стан работает следующим образом. Заготовка 7, имеющая дно или тех1нологический фланец, з аменяющий его, надевается

на заходную часть оправки бис помощью задней бабки 5 плотно насаживается на оправку. Рабочая жидкость подается в обратную полость А телескопического гидродилиндра 8 устройства натяжения, штоки которого

выдвигаются и с помощью захвата 9 соединяются с заготовкой 7. Далее жидкость подается в рабочие полости Б телескопического гидроцилиндра, а его обратная полость А соединяется со сливо.м. Происходит натяжение

заготовки .на оправке с заранее выбранным

усилием, которое определяется давлением жидкости в полостях Б.

Рабочая клеть 4 устанавливается в место начала ротационного выдавливания заготовки, включается вращение оправки 6, подается команда на сведение настроенных на заданный раз1мер валков рабочей клети 4 и одновременно с этим в зону обработки подается смазывающе-охлаждающая жидкость. Клеть 4 начинает двигаться в осевом направлении (рабочая подача). Натяжение свободного кодца заготовки 7 продолжается с тем же усилием, что и в первоначальный момент.

.По окончанин хода цилиндров подачи клеть останавливается, но валки не разводятся. Сразу же приводится в движение шток 11 устройства осевой подачи заготовки, который па данном этапе обеспечивает подачу необра|ботан1ной части за1гото вки IB очаг деформации. Задняя бабка под действием силы осевого натяжения смещается в осевом наП;р1а1влении, продолжая .поддерживать консольный .конец оп равки 6.

В этот момент устройство осевого натяжения выполняет роль механизма противонатяжения, и усилие в нем автоматически изменяется в большую или меньшую сторону в зависимости от параметров выдавли-ваамой детали.

Выдавливаемая деталь находится под действием значительных растягивающих напряжений, которые смогут регулироваться в процессе работы, создавая те.м самым наиболее благоприятные условия для ведения процесса. Поэтому выдавливаемые детали Имеют точные размеры и правильную геометрическую форму.

При получении заданой длины детали давление в рабочих полостях гидроциляндроз 8 и 10 снимается, прекращается подача смазывающе-охлаждающей лсидкости в очаг деформации, валки разводятся, вращение оправки 6 останавливается, и деталь освобождается от захвата 9. Центр задней бабки 5 отходит от оправки 6, и бабка отводится в поперечном

направлении. Жидкость подается в полость В, и если не выбран весь ход штока 11, он продолл ает двигаться до упора в крышку гидроцилиндра. При возрастании давления в полости В выше определенного значения жидкость, находящаяся в полостях Ж и 3, преодолевает усилие пружины, золотник 13 поднимается, полости Ж и 3 соединяются, и жидкость под давлением попадает в полость Г

цилиндра съемника 12, который движется вперед и сним.ает деталь с оправки 6. После этого все 1механизмы приводятся в исходное состояние, для чего жидкость подается в полости Д и Е, а полость В соединяется со

сливом. Благодаря обратному клапану 14 полость Г со сливОМ не сообщается, и поэтому сначала убирается внутрь оправки шток 11 гидроцилиндра W. После того как шток 11 полностью войдет внутрь оправки, давление

в полости Г (Возрастает, золотник 13 отжимается в крайнее нижнее положения, и полости 3 и Ж сообщаются. Шток съемника убирается внутрь щтока // гидроцилиндра 10 осевой подачи заготовки.

Предмет изобретения

1.Стан для ротационного выдавливания особотонкостеиных цилиндров по авт. св.

№ 410855, отличающийся тем, что, с целью повышения точности изготовления и обеспечения получения длинномерных изделий, он снабжен устройством осевой нодачи заготовки, выполненным ,в виде приводного гидроцилиндра со штоком, р.азмещенного внутри оправки и соосно с ней.

2.Стан по п. 1, отличающийся тем, что он снабжен съемником, выполненньгм в виде штока с уплотнениями, смонтированного внутри што,ка устройства осевой подачи заготовки.

3.Стан по п. 1, отличающийся тем, что на поршневом торце штока устройства осевой подачи заготовки установлен напорный золотник с обратным клапаном.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 1969 |

|

SU235704A1 |

| Стан для поперечной прокатки полых изделий периодического профиля | 1977 |

|

SU743762A1 |

| Рабочая клеть стана для ротационного выдавливания | 1988 |

|

SU1637905A1 |

| Устройство для подачи и удаления заготовок | 1976 |

|

SU564946A1 |

| Устройство для ротационного выдавливания полых изделий | 1977 |

|

SU719751A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий | 1979 |

|

SU841754A1 |

| Устройство для ротационного выдав-ливания полых деталей | 1974 |

|

SU508305A1 |

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

Даты

1974-05-15—Публикация

1971-07-12—Подача