(54) СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ПРОТЯЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сборной протяжки | 1977 |

|

SU677835A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008142C1 |

| СБОРНАЯ ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2078650C1 |

| Рабочий элемент протяжки | 1988 |

|

SU1726167A1 |

| Способ изготовления протяжки | 1990 |

|

SU1745443A1 |

| Устройство для непрерывного изготовления замкнутых колец из проволоки | 1977 |

|

SU674817A1 |

| Способ изготовления сборной протяжки | 1985 |

|

SU1340937A1 |

| Устройство для протягивания пазов | 1983 |

|

SU1144809A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| Сборная протяжка | 1988 |

|

SU1570861A1 |

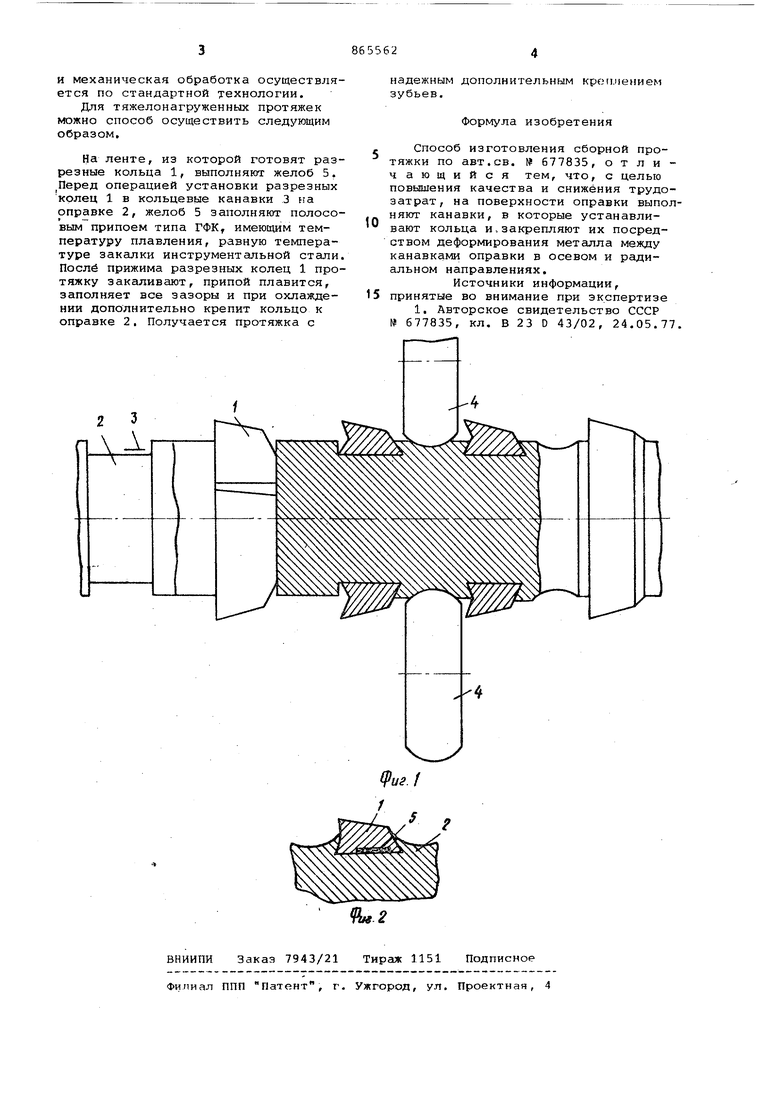

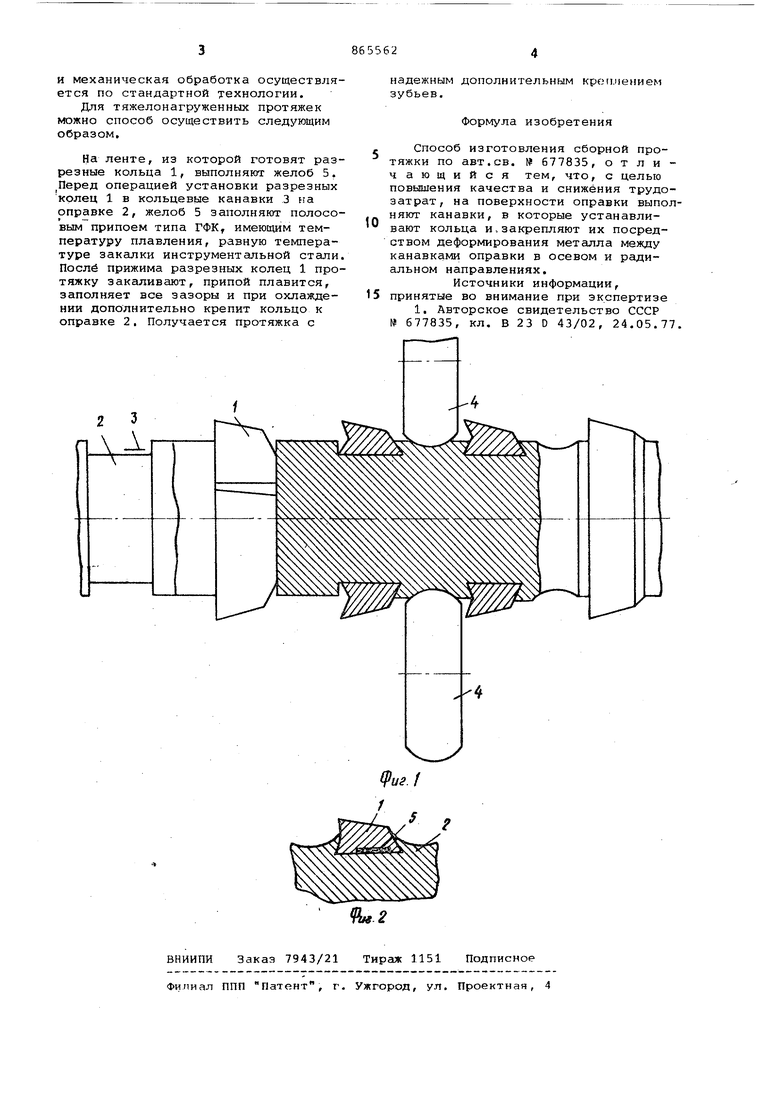

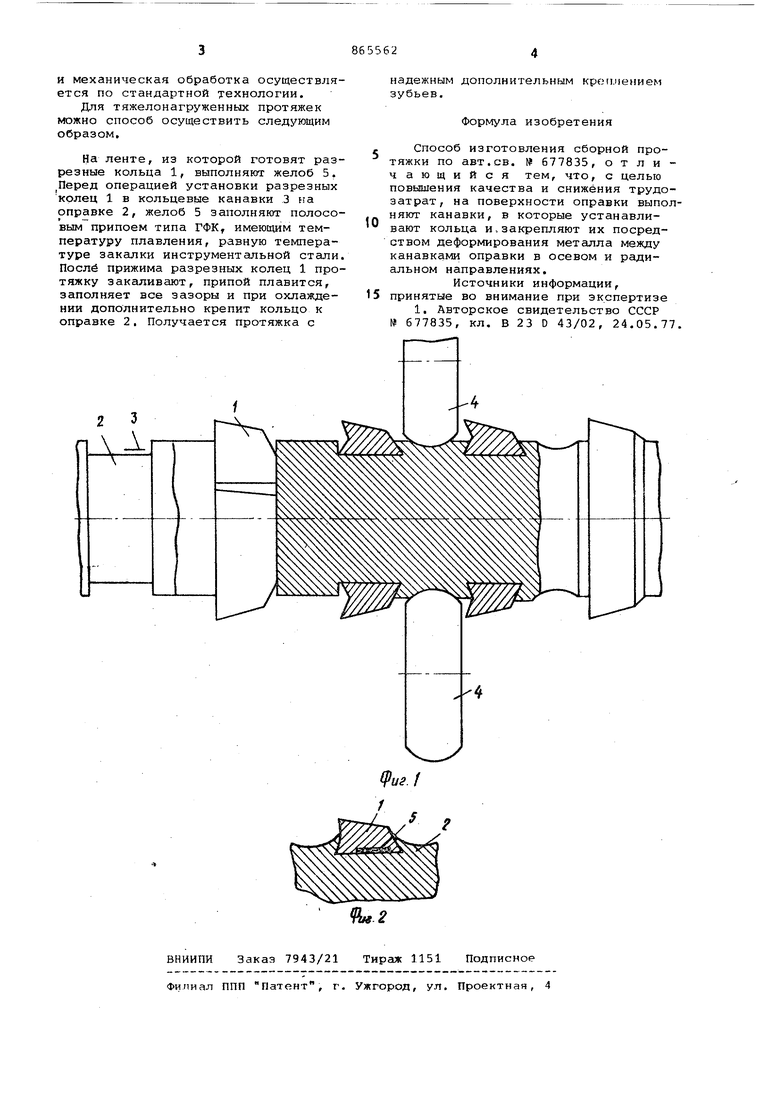

Изобретение относится к металлообработке, и может быть использовано при изготовлении протяжек. Известен по основному авт. св. 677835 способ, по которому режущие элементы выполняют в виде ленты, имеющей в поперечном сечении форму режущего зуба протяжки, с местами дл клинового закрепления, завивают ее в конусообразную спираль с минимально возможным шагом, разрезают ее на отдельные кольца, заправляют места раз резки по углам и делают кольца плоскими. Клиновое закрепление осуществляют с натягом на коническую оправку с помощью промежуточных колец fl Однако при таком исполнении соединение получается некачественным. Цель изобретения - повышение качества и снижение трудозатрат. Поставленная цель достигается тем что на поверхности оправки выполняют каналы, в которые устанавливают кольца и закрепляют их посредством деформирования металла между канавками оправки в осевом и радиальном направлениях. На фиг. 1 представлен предлагаемый способ изготовления протяжки; на фиг. 2 показано закрепление кольца с применением припоя. Способ осуществляется следующим образом. Режущие элементы выполняют в виде ленты, имеющей в поперечном сечении форму режущего зуба протяжки, с местами для клинового закрепления, завивают ее в конусообразную спираль с минимально возможным шагом, разрезают спираль на отдельные кольца 1, заправляют места разрезки под углом и делают кольца 1 плоскими. На оправке 2, изготовленной из стс1пи с коэффициентом теплового расширения, равным коэффициенту теплового расширения стали, из которой сделаны разрезные кольца 1, прорезают кольцевые канавки 3, в которые устанавливают разрезные кдльца 1. Для этого их разрезают до диаметра, равного наружному диаметру оправки 2. Закрепляют разрезные кольца 1 посредством деформирования метгшла между канавка «1и 3 оправки 2 в осевом и радиальном направлениях при помощи ролика 4, сжимая металл между ксшавками 3. Деформация металла прижимает-поверхности разрезных колец 1 к оправке 2. Дальнейшая термическая

И механическая обработка осуществляется по стандартной технологии.

Для тяжелонагруженных протяжек можно способ осуществить следующим образом.

На ленте, из которой готовят разрезные кольца 1, выполняют желоб 5. Перед операцией установки разрезных колец 1 в кольцевые канавки 3 на оправке 2, желоб 5 заполняют полосовым припоем типа ГФК, имеющим температуру плавления, равную температуре закалки инструментальной стали. После прижима разрезных колец 1 протяжку закаливают, припой плавится, заполняет все зазоры и при охлаждении дополнительно крепит кольцо к оправке 2, Получается протяжка с

надежным дополнительным крсзп.иением зубьев.

Формула изобретения

Способ изготовления сборной протяжки по авт.св. № 677835, отличающийся тем, что, с целью повышения качества и снижения трудозатрат, на поверхности оправки выполняют канавки, в которые устанавливают кольца и.закрепляют их посредством деформирования металла между канавками оправки в осевом и радиальном направлениях.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1979-05-07—Подача