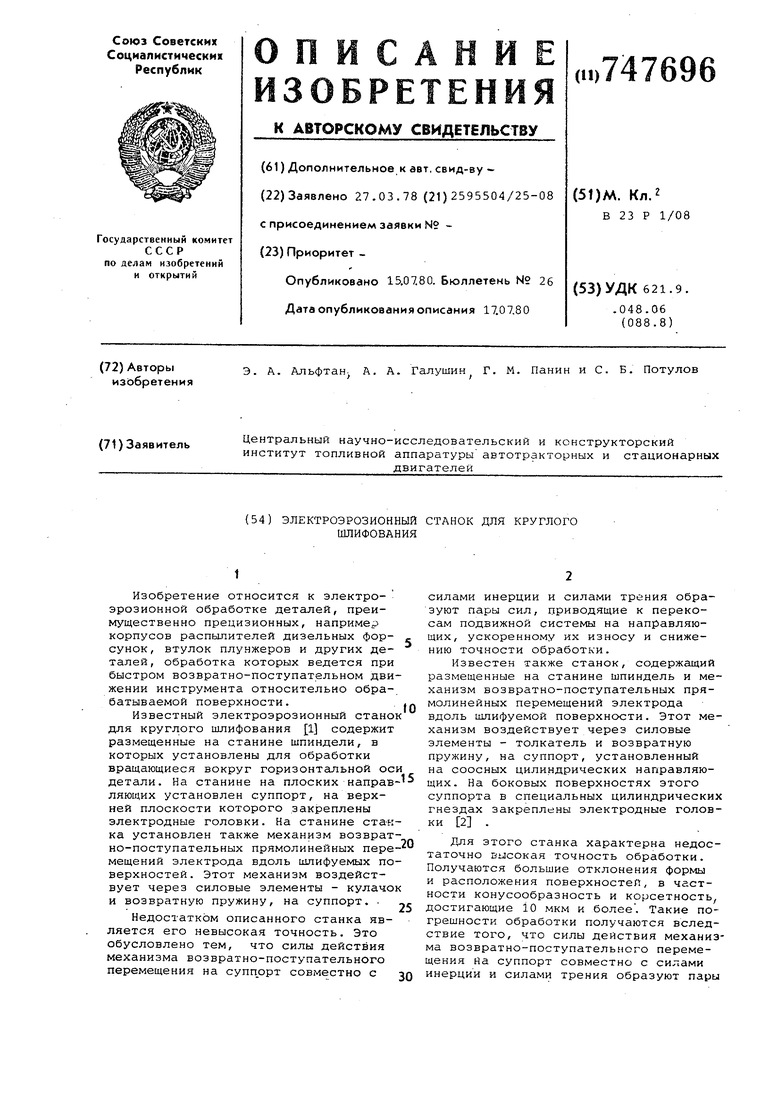

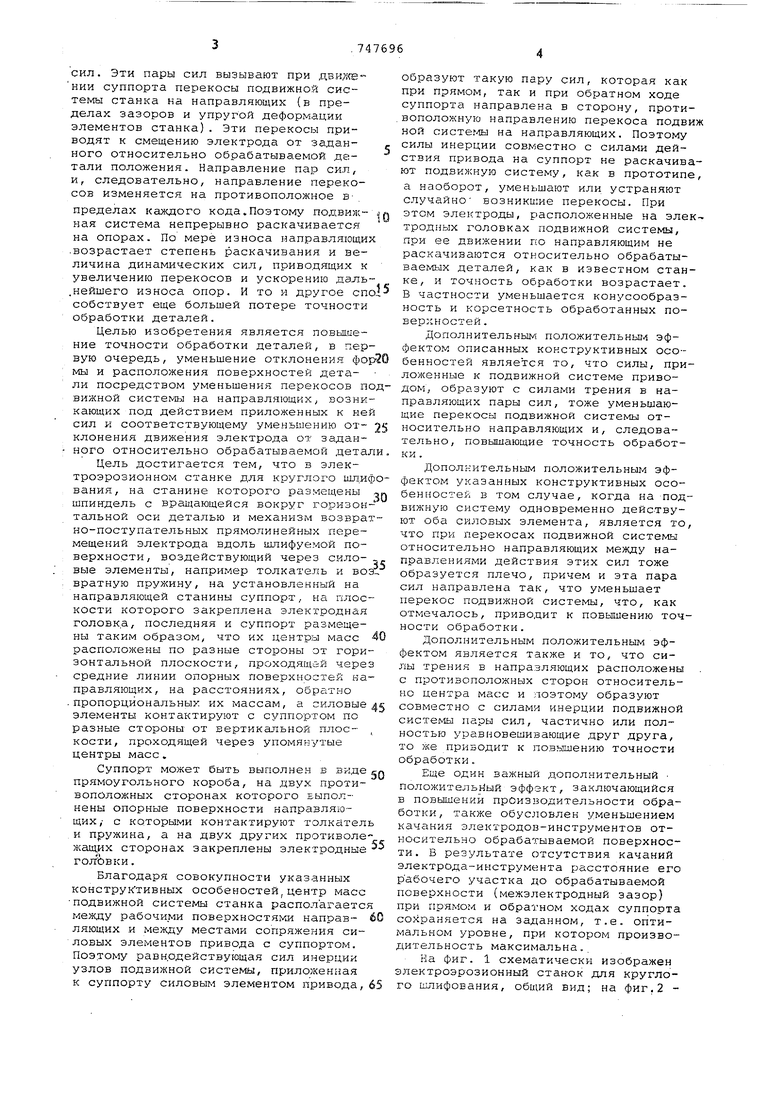

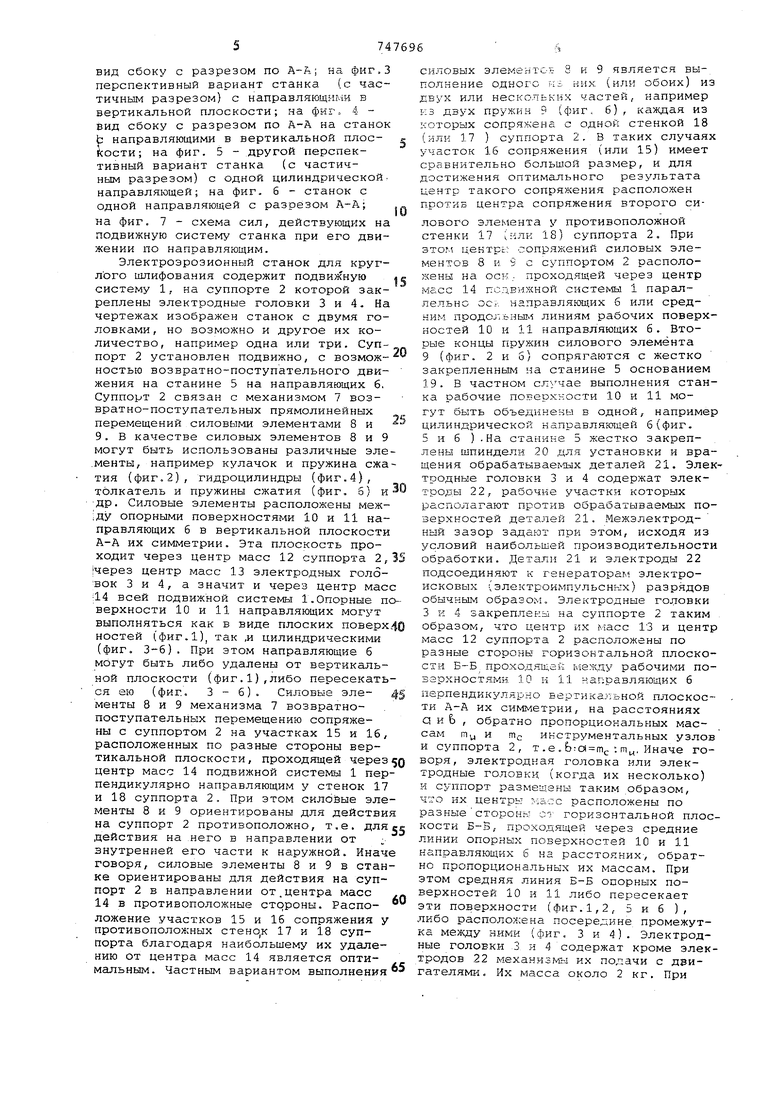

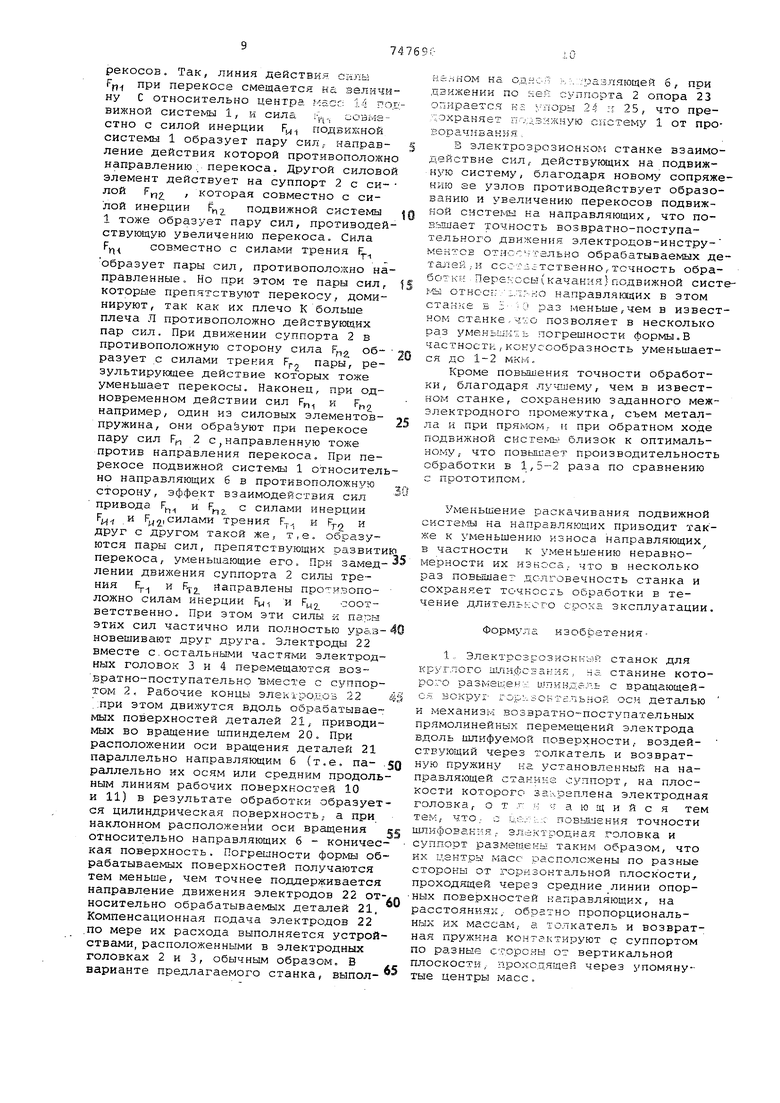

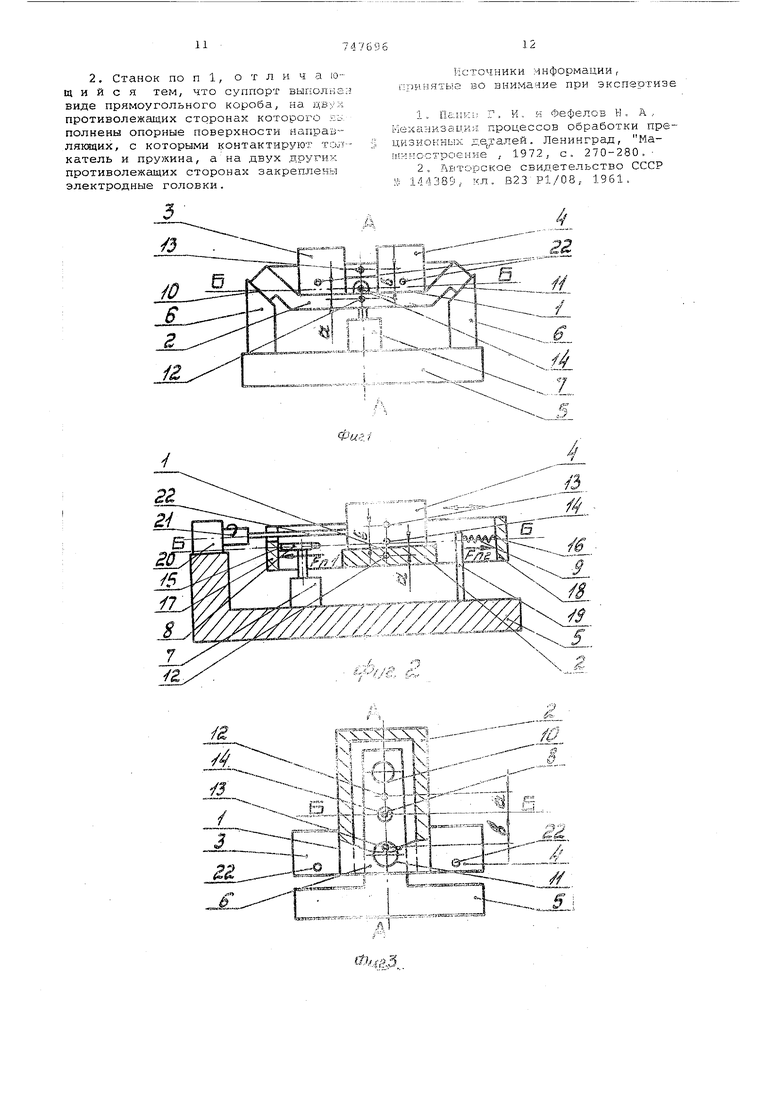

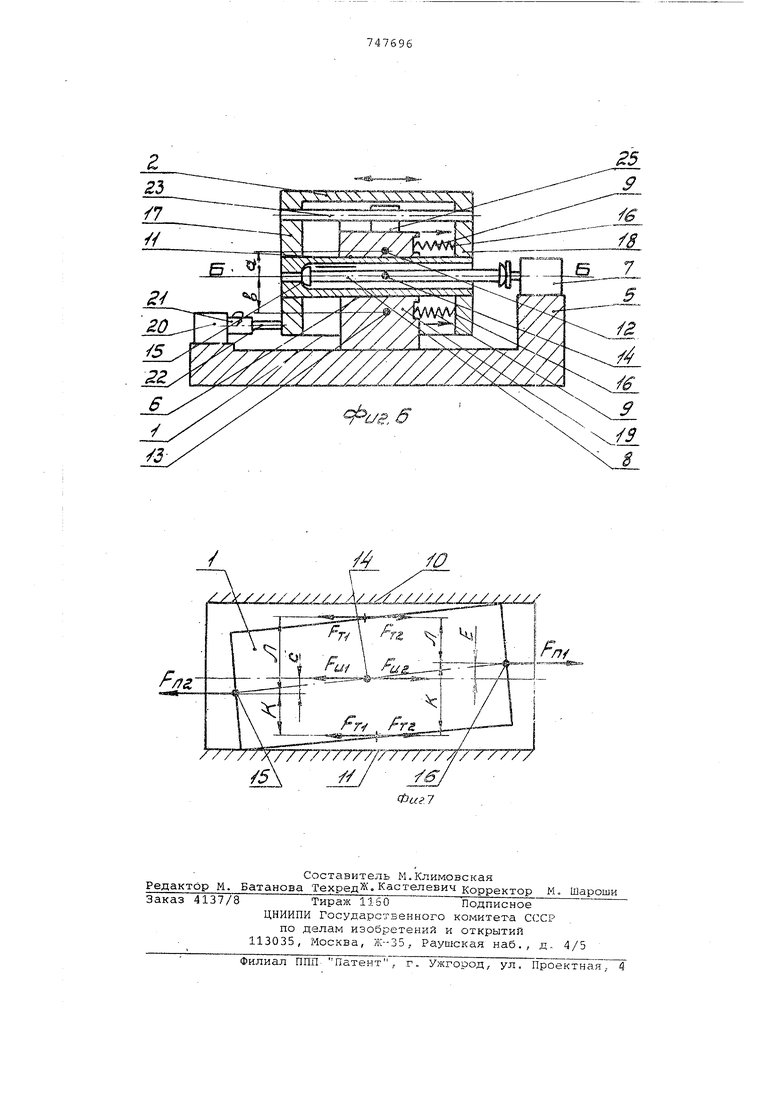

сил. Эти пары сил вызывают при двндЕнии суппорта перекосы подвижной системы станка на направляющих (в пределах зазоров и упругой деформации элементов станка). Эти перекосы приводят к смещению электрода от заданного относительно обрабатываемой детали положения. Направление пар сил, и, следовательно, направление перекосов изменяется на противоположное впределах каждого кода.Поэтому подвижная система непрерывно раскачивается на опорах. По мере износа направляющих .возрастает степень раскачивания и величина динамических сил, приводящих к увеличению перекосов и ускорению даль.нейшего износа опор. И то и другое cno собствует еще большей потере точности обработки деталей. Целью изобретения является повышение точности обработки деталей, в первую очередь, уменьшение отклонения фор мы и расположения поверхностей детали посредством уменьшения перекосов по вижной системы на направляющих, возникающих под действием приложенных к ней сил и соответствующему уменьшению отклонения движения электрода от заданного относительно обрабатываемой детал Цель достигается тем, что в электроэрозионном станке для круглого шлиф вания, на станине которого размещены шпиндель с враш ающейся вокруг горизон тальной оси деталью и механизм возвра но-поступательных прямолинейных перемещений электрода вдоль шлифуемой поверхности, воздействующий через силовые элементы, например толкатель и во вратную пружину, на установленный на направляющей станины суппорт, на плос кости которого закреплена электродная головка, последняя и суппорт размещены таким образом, что их центры масс расположены по разные стороны от гори зонтальной плоскости, проходящей чере средние линии опорных поверхностей на правляющих, на расстояниях, обратно .пропорциональных их массам, а силовые элементы контактируют с суппортом по разные стороны от вертикальной плоскости, проходящей через упомянутые центры масс. Суппорт может быть выполнен в виде прямоугольного короба, на двух противоположных сторонах которого выполнены опорные поверхности направляющих/ с которыми контактируют толкател и пружина, а на двух других противоле жащих сторонах закреплены электродные голЬвки. Благодаря совокупности указанных конструктивных особеностей, центр масс подвижной системы станка располагаетс между рабочими поверхностями направляющих и между местами сопряжения силовых элементов привода с суппортом. Поэтому равнодействующая сил инерции узлов подвижной системы, приложенная к суппорту силовым элементом привода, образуют такую пару сил, которая как при прямом, так и при обратном ходе суппорта направлена в сторону, противоположную направлению перекоса подвиж ной систег/и на направляющих. Поэтому силы инерции совместно с силами действия привода на суппорт не раскачивают подвижную систему, как в прототипе, а наоборот, уменьшают или устраняют случайно возникшие перекосы. При этом электроды, расположенные на электродных головках подвижной системы, при ее движении по направляющим не раскачиваются относительно обрабатываемых деталей, как в известном станке, и точность обработки возрастает, В частности уменьшается конусообразность и корсетность обработанных поверхностей . Дополнительным положительныгл эффектом описанных конструктивных особенностей является то, что силы, приложенные к подвижной системе приводом, образуют с силами трения в направляющих пары сил, тоже уменьшающие перекосы подвижной системы относительно направляющих и, следовательно, повышающие точность обработки . Дополнительным положительным эффектом указан 1ых конструктивных особенностей в том случае, когда на подвижную систему одновременно действуют оба силовых элемента, является то, что при перекосах подвижной системы относительно направляющих между направлениями действия этих сил тоже образуется плечо, причем и эта пара сил направлена так, что уменьшает перекос подвижной системы, что, как отмечалось, приводит к повышению точности обработки. Дополнительным положительным эффектом является также и то, что силы трения в направляющих расположены с противоположных сторон относительно центра масс и поэтому образуют совместно с силами инерции подвижной системы пары сил, частично или полностью уравновешивающие друг друга, то же приводит к повышению точности обработки. Еще один важный дополнительный положительный эффект, заключающийся в повышении производительности обработки, также обусловлен уменьшением качания электродов-инструментов относительно обрабатываемой поверхности. В результате отсутствия качаний электрода-инструмента расстояние его рабочего участка до обрабатываемой поверхности (межэлектродный зазор) при прямом и обратном ходах суппорта сохраняется на заданном, т.е. оптимальном уровне, при котором производительность максимальна., На фиг. 1 схематически изображен электроэрозионный ставок для круглого шлифования, общий вид; на фиг.2 вид сбоку с разрезом по А-А: на фиг.З перспективный вариант станка (с частичным разрезом) с направляющими в вертикальной плоскости; на фиг 4 вид сбоку с разрезом по А-А на станок направляющими в вертикальной плосkocTH; на фиг. 5 - другой перспективный вариант станка (с частичным разрезом) с одной цилиндрическойнаправляющей; на фиг. 6 - станок с одной направляющей с разрезом А-А; .„

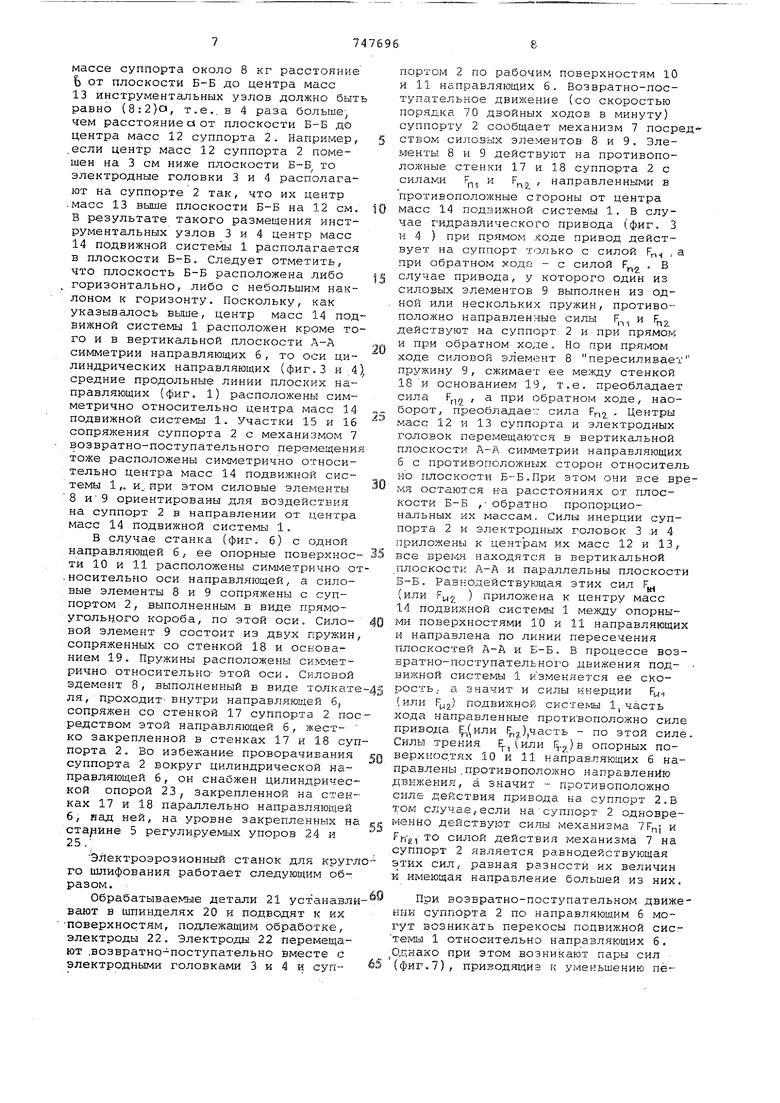

на фиг. 7 - схема сил, действующих на подвижную систему станка при его движении по направляющим.

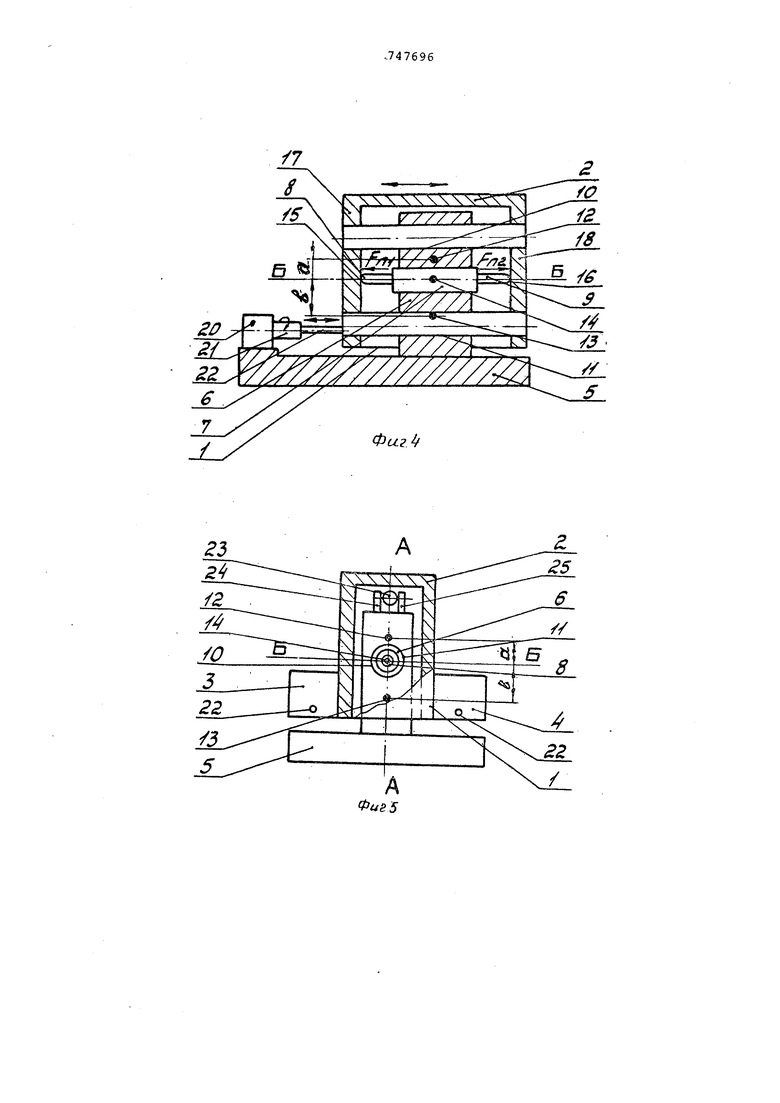

Электроэрозионный станок для круглого шлифования содержит подвижную «е систему 1. на суппорте 2 которой закреплены электродные головки 3 и 4. На чертежах изображен станок с двумя головками, но возможно и другое их количество, например одна или три. Суппорт 2 установлен подвижно, с возмож- ностью возвратно-поступательного движения на станине 5 на направляющих 6. Суппорт 2 связан с механизмом 7 возвратно-поступательных прямолинейных перемещений силовыми элементами 8 и 9. В качестве силовых элементов 8 и 9 могут быть использованы различные эле.менты, например кулачок и пружина сжатия (фиг.2), гидроцилиндры (фиг.4), толкатель и пружины сжатия (фиг, 6) и 0 др. Силовые элементы расположены меж:ду опорными поверхностями 10 и 11 направляющих 6 в вертикальной плоскости А-А их симметрии. Эта плоскость проходит через центр масс 12 суппорта 2,35 |через центр масс 13 электродных головок 3 и 4, а значит и через центр масс :14 всей подвижной системы 1. Опорные поверхности 10 и 11 направляющих могут выполняться как в виде плоских поверх40 ностей (фиг.1), так ,и цилиндрическими (фиг, 3-6). При этом направляющие 6 могут быть либо удалены от вертикальной плоскости (фиг.1),либо пересекаться ею (фиг. 3 - 6). Силовые эле- 4S менты 8 и 9 механизма 7 возвратнопоступательных перемещению сопряжены с суппортом 2 на участках 15 и 16, расположенных по разные стороны вертикальной плоскости, проходящей через 0 центр масс 14 подвижной системы 1 перпендикулярно направляющим у стенок 17 и 18 суппорта 2. При этом силовые элементы 8 и 9 ориентированы для действия на суппорт 2 противоположно, т.е. Для ее действия на него в направлении от внутренней его части к наружной. Иначе говоря, силовые элементы 8 и 9 в станке ориентированы для действия на суппорт 2 в направлении от.центра масс . 14 в противоположные стороны. Распо-

ложение участков 15 и 16 сопряжения у противоположных стено к 17 и 18 суппорта благодаря наибольшему их удалению от центра масс 14 является оптимальным. Частным вариантом выполнения

силовых элементоБ 8 и 9 является выполнение одного Кс. них (йли обоих) из двух или нескольких частей, например КЗ двух пружин 9 (фиг, 6), каждая из которых сопрямлена с одной стенкой 18 (или 17 ) суппорта 2. В таких случаях участок 16 сопряжения (или 15) имеет сравнительно большой размер, и для достижения оптимального результата центр такого сопряжения расположен против центра сопряжения второго силового элемента у противоположной стенки 17 (или 18) суппорта 2. При этом центре,: сопряжений силовых элементов 8 и, 9 с суппортом 2 расположены на .- проходящей через центр масс 14 подвижной системы 1 параллельно ос., направляющих 6 или средним продо.;.,ьны.1 линиям рабочих поверхностей 10 и 11 направляющих 6. Вторые концы пружин силового элемента 9 (фиг. 2 и 6) сопрягаются с жестко закрепленным на станине 5 основанием 19. В частном случае выполнения станка оабочие поверхности 10 и 11 могут быть объедкненЕл в одной, например цилиндрической направляклдей 6(фиг. 5 и 6 ).На станине 5 жестко закреплены шпиндели 20 для установки и вращения обрабатываемых деталей 21. Электродные головки 3 и 4 содержат электроды 22, рабочие участки которых располагают против обрабатываемых поверхностей деталей 21. Межэлектродный зазор задают при этом, исходя из условий наибольшей производительности обработки. Детали 21 и электроды 22 подсоединяют к генераторам электроисковых (электроимпульснкх) разрядов обычным образом. Электродные головки 3 и 4 закреплены на суппорте 2 таким образом, что центр их масс 13 и центр масс 12 суппорта 2 расположены по разные стороны горизонтальной плоскости Е-Б про.ходшдек мелсду рабочими повархностямк 10 к 11 направляющих 6 перпендикулярно вертикальной плоскости Л-А их симметрии, на расстояниях а и Ь , обратно пропорциональных массам ту и тс инструментальных узлов и суппорта 2, т .е . b:ot mc : т„, Иначе говоря, электродная головка или электродные головки; (когда их несколько) и суппорт размещены таким образом, их центры йасс расположены по разные стороны с-:, горизонтальной плоскости Б-Б, проходящей через средние линии опорных поверхностей 10 и 11 направляющих 6 на расстояних, обратно пропорциональных их массам. При этом средняя линйя Б-Б опорных поверхностей 10 и 11 либо пересекает эти поверхности (фиг.1,2, 5 и 6 ), либо расположена посередине промежутка между ними (фиг, 3 и 4). Электродные головки 3 и 4 содержат кроме электродов 22 механизмы их подачи с двигателями. Их масса около 2 кг. При массе суппорта около 8 кг расстояние Ь от плоскости Б-Б до центра масс 13инструментальных узлов должно быть равно (8:2)о, т.е..в 4 раза большечем расстояние а от плоскости Б--Б дй центра масс 12 суппорта 2. Например, .если центр масс 12 суппорта 2 помешен на 3 см ниже плоскости Б-Б то электродные головки 3 и 4 располагают на суппорте 2 так, что ик центр .масс 13 выше плоскости Б-Б на 12 см. В результате такого размещения инструментальных узлов 3 и 4 центр масс 14подвижной системы 1 располагается в плоскости Б-Б. Следует отметить, что плоскость Б-Б расположена либо горизонтально, либо с небольшим наклоном к горизонту. Поскольку, как указывалось выше, центр масс 14 под вижной системы 1 расположен кроме то го и в вертикальной плоскости А-А симметрии направляющих б, то оси цилиндрических направляющих (фиг.З и 4 средние продольные линии плоских направляющих (фиг. 1) расположенЕз симметрично относительно центра масс 14 подвижной системы 1. Участки 15 и 16 сопряжения суппорта 2 с механизмом 7 возвратно-поступательного перемещени тоже расположены симметрично относительно центра масс 14 подвижной системы 1,, и., ири этом силовые элементы 8 И9 ориентированы для воздействия на суппорт 2 в направлении от центра масс 14 подвижной системы 1. В случае станка (фиг. 6) с одной направляющей 6. ее опорные повбфхнос ти 10 и 11 расположены симметрично о . носительно оси направляющей, а силовые элементы 8 и 9 сопряжены с суппортом 2, выполненным в виде прямоугольного короба, по этой оси. Силовой элемент 9 состоит из двух пружин сопряженных со стенкой 18 и основанием 19. Пружины расположены симметрично относительно- этой оси. Силовой эдемент 8, выполненный в виде толкат ля, проходит- внутри направлягшдей 6j сопряжен со стенкой 17 суппорта 2 по редством этой направляющей б, жестко закрепленной в стенках 17 и 18 су порта 2. Во избежание проворачивания суппорта 2 вокруг цилиндрической направляющей б, он снабжен цилиндричес кой опорой 23, закрепленной на стен ках 17 и 18 параллельно направляющей 6, над ней, на уровне закрепленных н 5 регулируемых упоров 24 и 25.; ЭЛектроэрозионннй станок для круг го шлифования работает следующим образом, Обрабатываемые детали 21 уст анавл вают в шпинделях 20 и подводят к их поверхностям, подлежащим обрабо-гке, электроды 22. Электроды 22 перемещают .возвратно-поступательно вместе с электродными головками 3 и 4 и суппортом 2 по рабочим поверхностям 10 и 11 направляющих 6. Возвратно-поступательное движение (со скоростью порядка 70 двойных ходов в минуту) суппорту 2 сообщает механизм 7 посредством силовых элементов 8 и 9. Элементы 8 и 9 действуют на противоположные стенки 17 и 18 суппорта 2 с силами г и , , направленными в противоположные стороны от центра масс 14 подвижной системы 1. В случае гидравлического привода (фиго 3 и 4 ) при прямом .ходе привод действует на суппорт только с силой F,., , а при обратном ходе - с силой F . В случае привода, у которого один из силовых элементов 9 выполнен из одной или нескольких пружин, противоположно направленные силы F;., и . действуют на суппорт 2 и при прямом и при обратном ходе. Но при прямом ходе силовой эЛемент 8 пересиливает пружину 9, сжимает ее между стенкой 18 и основанием 19, т.е. преобладает сила Ff.,; , а при обратном ходе, наоборот, преобладает сила F Центры масс 12 и 13 суппорта и электродных головок перегу ещаются в вертикальной плоскости А-А симметрии направляющих б с противоположных сторон относитель но плоскости Б-Б.При этом они все время остаются н-а расстояниях от плоскости Б-Б ,- обратно пропорциональных их массам. Силы инерции суппорта 2 и электродных головок 3 .и 4 приложены к центрс1М их масс 12 и 13, все врекл находятся в вертикальной плоскости А-А и параллельны плоскости . Равнодействующая этих сил Г (или Ру2 ) приложена к центру масс 14 подвижной системы 1 между опорными поверхностями 10 и 11 направляющих и направлена по линии пересечения плоскостей А-А и Б-Б. В процессе возвратно-поступательного движения подвижной систегФа 1 изменяется ее скорость,- а значит и силы Р1нерции Fy., (или F,J2/ подвижной системы 1. часть хода направленные противоположно силе привода Е. ),часть - по этой силе. Силы трения , (или ,)B опорных поверхЕгос.тях 10 и 11 направляющих б направ.лены .противоположно направлению движения, а значит - противоположно силе действия привода на суппорт 2,В Том случае, если на-суппорт 2 одновременно действуют силы механизма и Г)1-, то силой действия механизма 7 на суппорт 2 является равнодействующая этих силf равная разнести их величин и имеющая напра.вление большей из них. При. возвратно-поступательном движении суппорта 2 по направляющим 6 могут возникать перекосы подвижной систе мы 1 относительно направляющих 6. .Однако при этом возникают пары сил (фиг.7), приводящие к уменьшению пёрекосов. Так, линия действия скльFf, при перекосе смещается на величи ну С относительно центра 14 го вижной системы 1, к сила ly. совместно с силой инерции R подвижной системы 1 образует пару сил,, направление действия которой противоположн направлению, перекоса. Другой силово элемент действует на суппорт 2 с си, которая совместно с силой инерции подвижной системы 1 тоже образует пару сил, противодей ствующую увеличению перекоса. Сила совместно с силами трения f образует пары сил, противоположно на правленные. Но при этом те пары сил, которые препятствуют перекосу, доминируют, так как их плечо К больше плеча Л противоположно действующих пар сил. При движении суппорта 2 в противоположную сторону сила F образует с силами трения Р пары, результирующее действие которых тоже уменьшает перекосы. Наконец, при одновременном действии сил F, и F например, один из силовых элементовпружина, они обра&уют при перекосе пару сил Ffi 2 с, направленную тоже против направления перекоса. При перекосе подвижной систеглл 1 относител но направляющих 6 в противоположную сторону, эффект взаимодействия сил привода F и F с силами инерции F и Ру2.|СИЛами трения F- и Rp и друг с другом такой же, т,е. образуются пары сил, препятствующих развити перекоса, уменьшающие его. При замедлении движения суппорта 2 силы трения (у и , Направлены противоположно силам инерции F и F|,i2 соответственно. При этом эти силы и пары этих сил частично или полностью урблзновешивают друг друга. Электроды 22 вместе с.остальными частями электродных головок 3 и 4 перемещаются возвратно-поступательно вместе с суппортом 2, Рабочие концы элекародоз 22 . ;при этом движутся вдоль обрабатываемых поверхностей деталей 21, приводимых во вращение шпинделем 20. При расположении оси вращения деталей 21 параллельно направляющим 6 (т.е. параллельно их осям или средним продоль ным линиям рабочих поверхностей 10 и 11) в результате обработки образует ся цилиндрическая поверхность,- а при наклонном расположении оси вращения относительно направляющих б - коничес кая поверхность. Погрешности формы об рабатываемых поверхностей получаются тем меньше, чем точнее поддерживается направление движения электродов 22 от носительно обрабатываемых деталей 21 Компенсационная подача электродов 22 .по мере их расхода выполняется устрой ствами, расположенными в электродных головках 2 и 3, обычным образом. В варианте предлагаемого станка, выпол K.-ii-iOM на однс-й h:-. /разляющей б, при движении по ней суппорта 2 опора 23 опирается К5 ;.Поры 24 :; 25, что предохраняет п/движнуго систему 1 от проворачиванияВ электроэрозионкор.-; станке взаимодействие сил,- действующих на подвижную систему, благодаря новому сопряжению ае узлов противодействует образованию и увеличению перекосов подвижной cиcтe Ы на направляющих, что повышает точность возвратно-поступательного движения электродов-инструментоЕ отнсстгально обрабатываемых деталей,-и ссс :.;; тственноf точность обработки Перекосы(качания)подвижной систеf-ы относч; I;T.--:O направлягадих в этом стансе Б .; J раз меньше,чем в известном станке,-гло позволяет в несколько раз уменьшил; ь погрешности формы. В частностн,кокуссобразность уменьшается до 1-2 мкм. Кроме повышения точности обработки, благодаря лучшему, чем в известном станке, сохранению заданного межэлектродного промежутка, съем металла и при прямом, и при обратном ходе подвижной сие темь, близок к оптимальному, что повышает производительность обработки в 1,5-2 раза по сравнению с прототипом. Уменьшение раскачивания подвижной системы на направ-пяющих приводит также к уменьшению износа направляющих в частности к уменьшению неравномерности их износа,- что в несколько раз повышает „цолговечность станка и сохраняет точность обработки в течение дл гтель -;сго cpoKs эксплуатации. Формула изобратения1, Электрсзрозйоккак станок для круглого ш.пифсзания, на станине которого размещен:-: шпиндель с вращающейся ВОКРУГ ropi-. зоЕ ТсЛьной оси деталью и механизм возвратно-поступательных прямолинейных перемещений электрода вдоль шлифуемой поверхности, воздействующий через толкатель и возвратную пружину на установленный на направляющей станина суппорт, на плоскости которого закреплена электродная головка, о т -; ч а ю щ и и с я тем тем, что, с ие/;:,.с повышения точности шлифования, электродная головка и суппорт размещены таким образом, что их центра масс располсжены по разные стороны от горизонтальной плоскости проходящей через средние линии опорных поверхностей направляющих, на расстояниях, обрзтно пропорциональных их массам,- а толкатель и возвратная пружина контактируют с суппортом по разные стороны от вертикальной плоскости, проходяидей через упомянутые центры масс.

2. Станок по п 1, о т л и ч а ющ и и с я тем, что суппорт выгюлнгд виде прямоугольного короба, на двух противолежащих сторонах которого ;-:ь полнены опорные поверхности направЛЯКЯЦИХ, с которыми контактируют TCijI катель и пружина, а на двух другик противолежащих сторонах закреплены электродные головки.

Источники информации, пг)инятыа во внимаяме при экспертизе

1.Пенки Г. И. и Фефелов Н. А. Механизация процессов обработки прецизионных .галей. Ленинград, Мапнностроение , 1972, с. 270-280.2.fiBTOpcKoe свидетельство СССР Ji 144385, кл. В23 Р1/08, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| Однокоординатная установка для исследования динамики процесса резания | 1982 |

|

SU1024162A1 |

| Устройство для шлифования шеек коленчатого вала | 1983 |

|

SU1144853A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для зажима стеклозаготовок приСВАРКЕ | 1979 |

|

SU850621A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРИВОДОМ ПОСТУПАТЕЛЬНЫХ ПЕРЕМЕЩЕНИЙ | 1991 |

|

RU2106950C1 |

| Станок для гибки змеевиков | 1980 |

|

SU935162A1 |

| Привод суппорта станка | 1982 |

|

SU1106622A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ГОЛОНОМНЫЙ СВАРОЧНЫЙ ТРАКТОР | 2018 |

|

RU2698015C1 |

Я

ffhis5

.L J l2jLL.L

/

Авторы

Даты

1980-07-15—Публикация

1978-03-27—Подача