(54) УСТРОЙСТВО ДЛЯ УПАКОВКИ ШТУЧНЫХ ПРЕДМЕТОВ В ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ

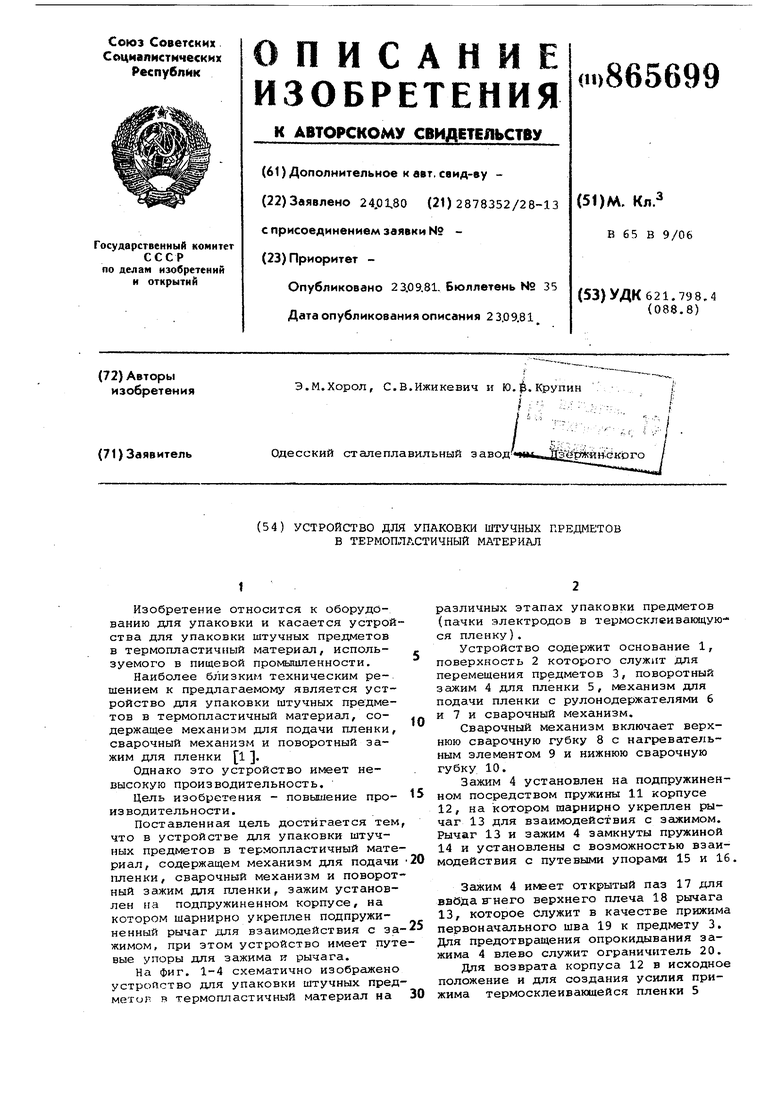

Изобретение относится к оборудованию для упаковки и касается устройства для упаковки штучных предметов в термопластичный материал, используемого в пищевой промышленности. Наиболее близким техническим решением к предлагаемому является устройство дпя упаковки штучных предметов в термопластичный материал, содержащее механизм для подачи пленки, сварочный механизм и поворотный зажим для пленки 1 . Однако это устройство имеет невысокую производительность. Цель изобретения - повышение произ водительности. Поставленная цель достигается тем что в устройстве для упаковки штучных предметов в термопластичный мате риал, содержащем механизм для подачи пленки, сварочный механизм и поворот ный зажим для пленки, зажим установлен на подпружиненном корпусе, на котором шарнирно укреплен подпружиненный рычаг для взаимодействия с за жимом, при этом устройство имеет пут вые упоры для зажима к рычага. На фиг. 1-4 схематично изображено устройство для упаковки штучных пред метоя в термопластичный материал на различных этапах упаковки предметов (пачки электродов в термосклеивающуюся пленку). Устройство содержит основание 1, поверхность 2 которого служит для перемещения предметов 3, поворотный зажим 4 для пленки 5, механизм для подачи пленки с рулонодержателями 6 и 7 и сварочный механизм. Сварочный механизм включает верхнюю сварочную губку 8 с нагревательным элементом 9 и нижнюю сварочную губку 10. Зажим 4 установлен на подпружиненном посредством пружины 11 корпусе 12,на котором шарнирно укреплен рычаг 13 для взаимодействия с зажимом. Рычаг 13 и зажим 4 замкнуты пружиной 14 и установлены с возможностью взаимодействия с путевыми упорами 15 и 16, Зажим 4 имеет открытый паз 17 для ввода верхнего плеча 18 рычага 13,которое служит в качестве прижима первоначального шва 19 к предмету 3. Для предотвращения опрокидывания зажима 4 влево служит ограничитель 20. Дпя возврата корпуса 12 в исходное положение и для создания усилия прижима термосклеивающейся пленки 5

один конец пружины 11 закреплен на корпусе, а другой - на основании 1.

Для перемещения предмета 3 в зону сварки служит толкатель 21, а для удержания ее в момент запечатывания прижим 22.

Устройство работает следующим образом.

Перед началом работы устройства в автоматическом режиме полотна пленки 5 сматываются с рулонодержателем б и 7 и свариваются вдоль всей ширины. После образования первого предварительного продольного шва 19 корпус 12 пружиной 11 оттягивается влево до упора 15, при этом зажим 4 становится на ограничитель 20, а верхнее плечо 18 рычага 13 пружиной 14 вводится в паз 17 зажима 4 (фиг, 1).

Работа устройства в этом режиме начинается движением толкателя 21, который, перемещаясь вперед, упирается в предмет и перемещает его по поверхности 2 основания 1, При своем движении предмет 3 встречает пленку

5и прижимает ее швом 19 к торцу зажима 4, Усилие прижима определяется сопротивлением пружины 11, а продвижение предмета в зону сварки осуществляется совместно с корпусом 12, при этом пружина 11 растягивается, а пленка сматывается с рулонодержателе

6и 7 и охватывает предмет 3.

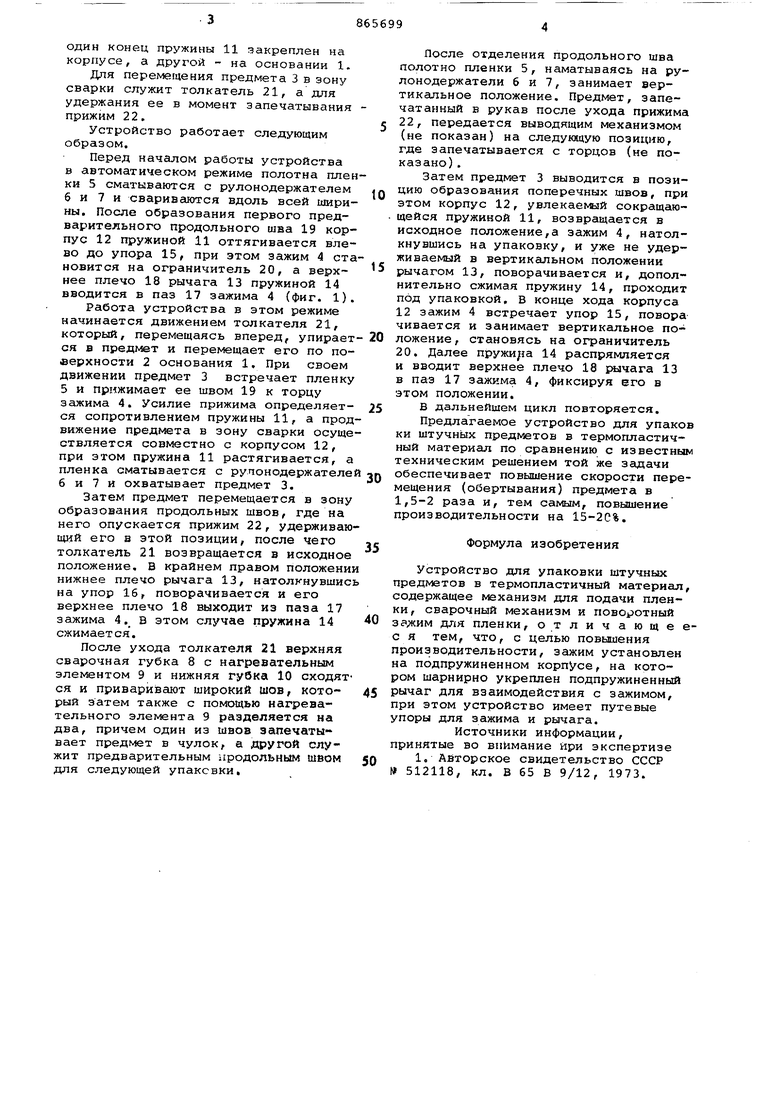

Затем предмет перемещается в зону образования продольных щвов, где на него опускается прижим 22, удерживающий его в этой позиции, после чего толкатель 21 возвращается в исходное положение. В крайнем правом положени нижнее плечо рычага 13, натолкнувшис на упор 16, поворачивается и его верхнее плечо 18 выходит из паза 17 зажима 4, В этом случае пружина 14 сжимается.

После ухода толкателя 21 верхняя сварочная губка 8 с нагревательным элементом 9 и нижняя губка 10 сходятся и приваривают широкий шов, который затем также с помощью нагревательного элемента 9 разделяется на два, причем один из швов запечаты вает предмет в чулок, а другой служит предварительным продольным ШВОМ для следующей упаковки.

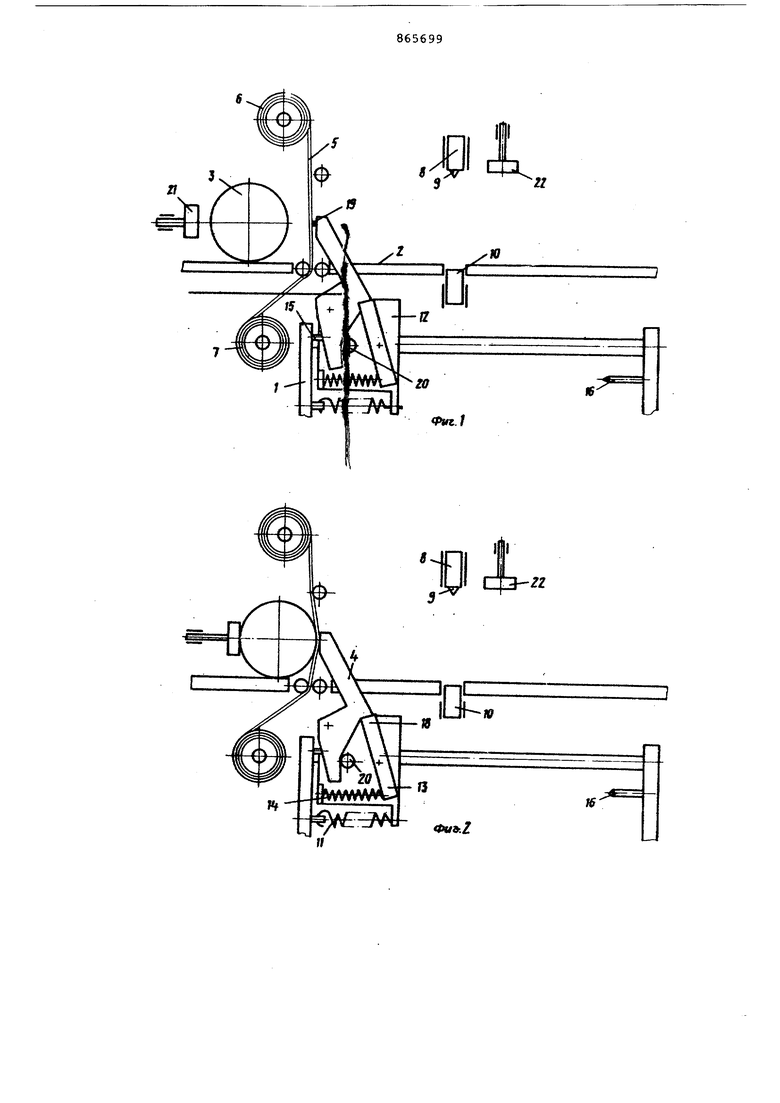

После отделения продольного шва полотно пленки 5, наматываясь на рулонодержатели б и 7, занимает вертикальное положение. Предмет, запечатанный в рукав после ухода прижима 22, передается выводящим механизмом (не показан) на следующую позицию, где запечатывается с торцов (не показано) .

Затем предмет 3 выводится в позицию образования поперечных швов, при этом корпус 12, увлекаемый сокращающейся пружиной 11, возвращается в исходное положение,а зажим 4, натолкнувшись на упаковку, и уже не удерживаемый в вертикальном положении рычагом 13, поворачивается и, дополнительно сжимая пружину 14, проходит под упаковкой, В конце хода корпуса 12 зажим 4 встречает упор 15, повора чивается и занимает вертикальное положение, становясь на ограничитель 20, Далее пружи/ia 14 распрямляется и вводит верхнее плечо 18 рычага 13 в паз 17 зажима 4, фиксируя его в этом положении,

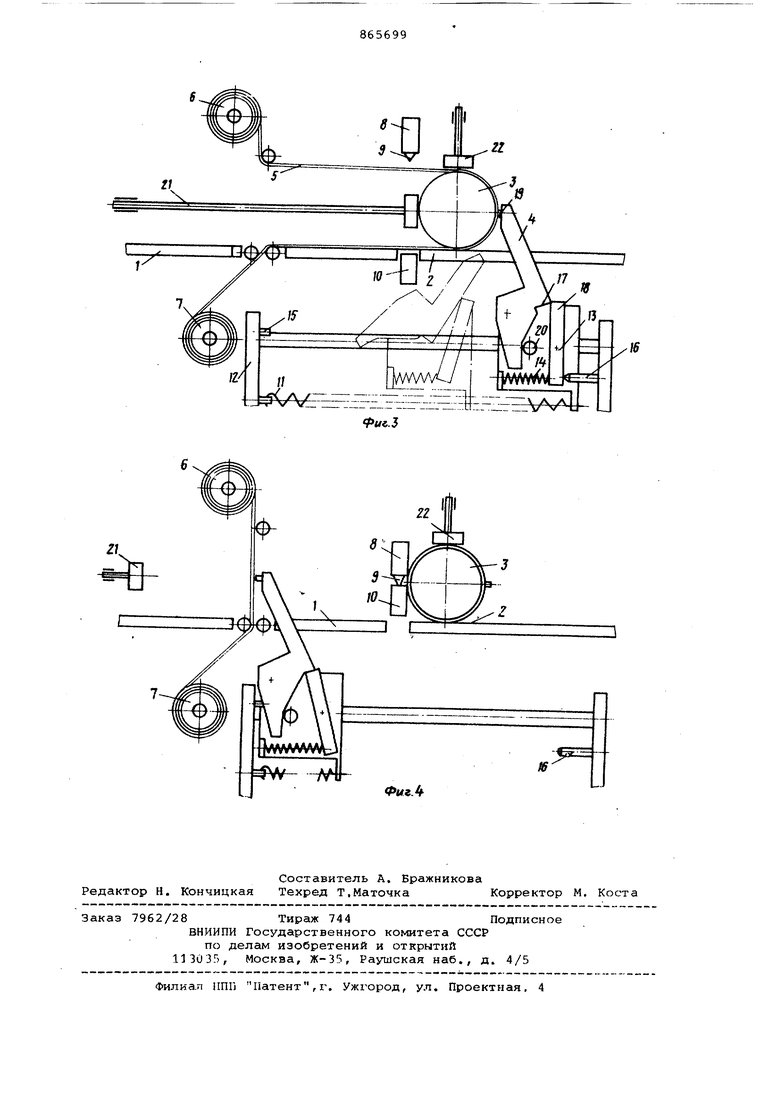

В дальнейшем цикл повторяется.

Предлагаемое устройство для упако ки штучных предметов в термопластичный материал по сравнению с известны техническим решением той же задачи обеспечивает повышение скорости перемещения (обертывания) предмета в 1,5-2 раза и, тем самым, повышение производительности на 15-2С%.

Формула изобретения

Устройство для упаковки штучных предметов в термопластичный материал содержащее механизм для подачи пленки, сварочный механизм и поворотный задим дпя пленки, отличающес я тем, что, с целью повышения производительности, зажим установлен на подпружиненном корпусе, на котором шарнирно укреплен подпружиненный рычаг для взаимодействия с зажимом, при этом устройство имеет путевые упоры для зажима и рычага,

Источники информации, принятые во внимание йри экспертизе

1, Авторское свидетельство СССР 512118, кл, В 65 В 9/12, 1973,

.гг

Авторы

Даты

1981-09-23—Публикация

1980-01-24—Подача