(54) УСТРОЙСТВО ДЛЯ ТРАВЛЕНИЯ ПОСУДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для травления посуды | 1971 |

|

SU436896A1 |

| Устройство для штабелирования изделий | 1979 |

|

SU770966A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Установка для нанесения покрытий на изделия | 1976 |

|

SU698521A3 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Шаговый конвейер | 1980 |

|

SU908690A1 |

| Устройство для формирования пакетов лесоматериалов | 1981 |

|

SU1009947A1 |

| Автоматическо устройство для захвата,хранения и освобождения цилиндрических изделий,транспортируемых конвейером | 1973 |

|

SU510420A1 |

| Устройство для осмотра и ремонта покрышек | 1972 |

|

SU478755A1 |

| Устройство для сборки, разборки и транспортирования форм | 1989 |

|

SU1673452A1 |

1

Изобретение относится к химической обработке изделий и может быть использовано во многих отраслях промьвиленности для травления, преимущественно, изделий с высокой плавучестью, в частности крупногабаритных полых изделий с узкой горловиной.

По основному авт.св. № 436896 известно устройство для травления посуды, содержащее раму с направляющими, каретки цепного конвейера, сн.абженные штангами с захватами для подвески изделий, ванны, расположенные по ходу технологического процесса и механизм ориентации издблий, выполненный в виде жестко закрепленных на раме консольных рычагов с роликами-противовесами, установленных на концах рычагов с возможностью вращения, и копиров, смонтированных на раме напротив зон перехода из одной ванны в другую l3.

Недостатком этого устройства является то, что при травлении многих видов изделий, имеющих высокую плавучесть, например крупногабаритных полых изделий с узкой горловиной, для осуществления необходимого погружения изделий в ванну с раствором гребу€ тгя значительно увеличивать

габариты, массу ролика-противовеса, габариты копира, поверхность которого ролик-противовес обкатывает. При этом сильно возрастают требования к прочности консольных рычагов, штанг, захватов, на которые действует значительный крутящий момент. Это приводит в конечном итоге к увеличению габаритов, массы устройства в

(О целом. Кроме того, изделия, имеющие высокую плавучесть, например крупногабаритные, полые, о узкой горловиной, уже будучи погруженными в ванну с раствором, фиксированы в ней

15 от поворота относительно своей оси роликом-противовесом. Так ttaK роликпротивовес при этом должен компенсировать силу, содействующую всплытию изделий Ссилу, действующую на изде20 ЛИЯ прк движении их в ванне с раствором - силу сопротивления раствора, силу, действующую на изделия и возникающую вследствие химических реакций в растворах при бурном вьщеле25нии газов, выталкиваунадую силу, действующую на изделия), а эта сила может иметь значительную величину, увеличиваются габариты, масса роликов-противовесов, габариты копиров,

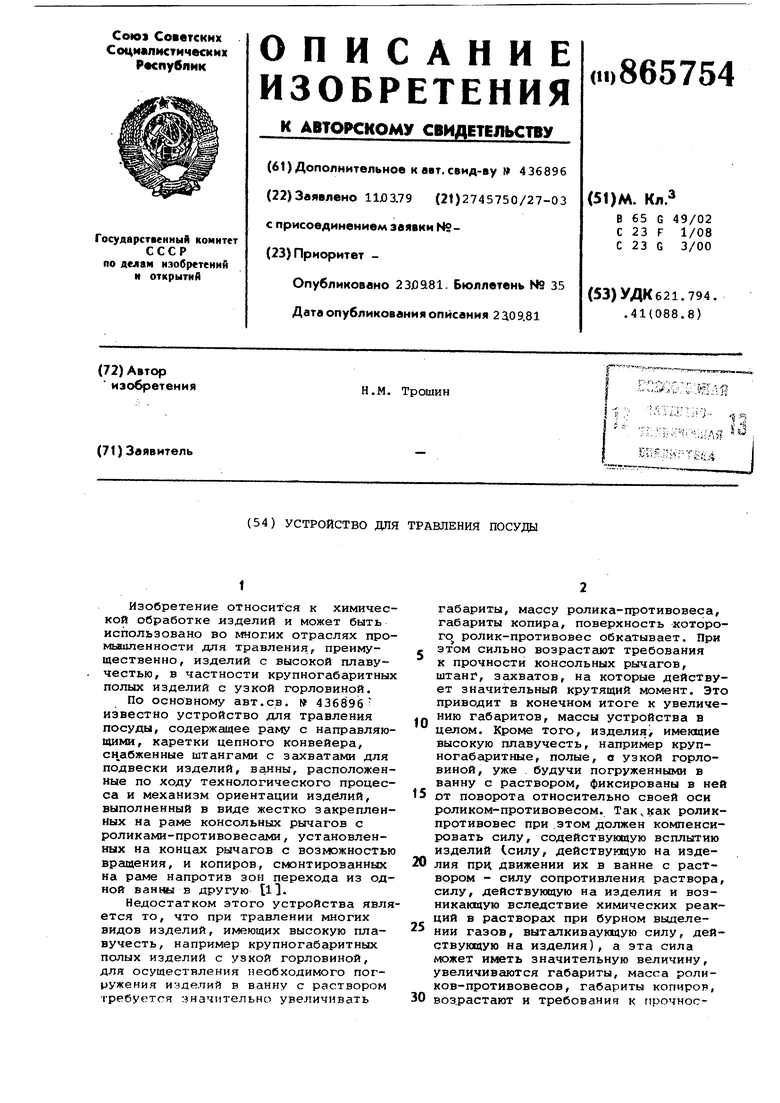

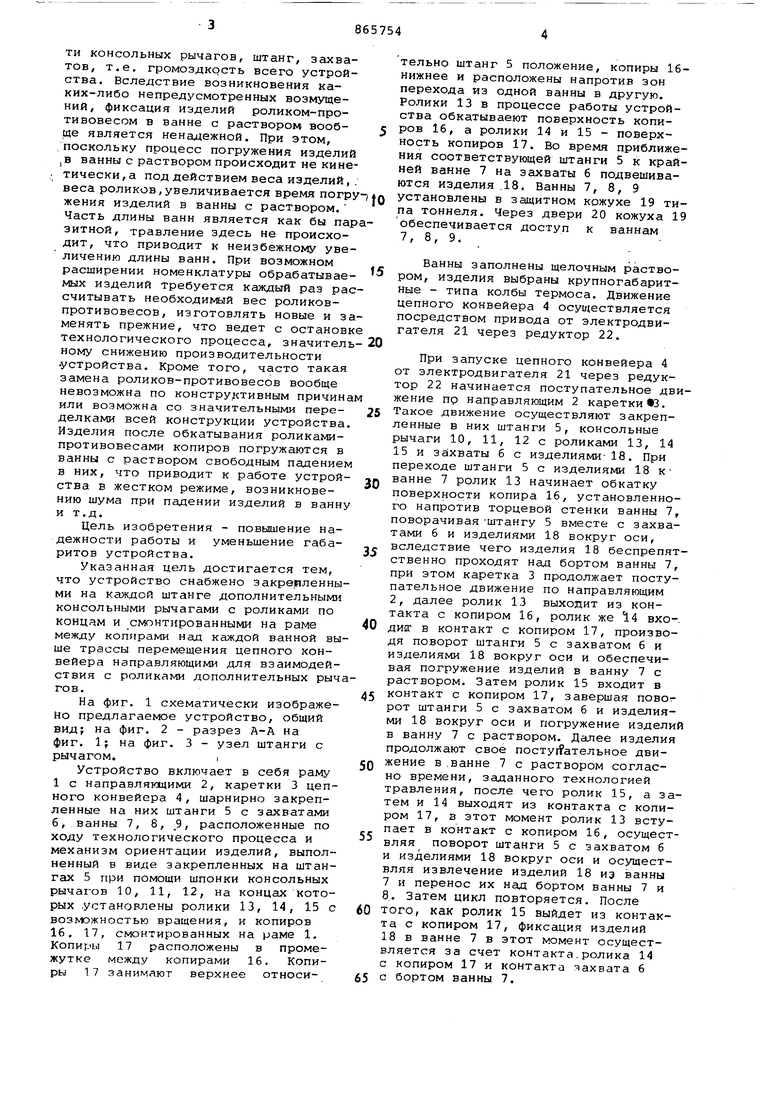

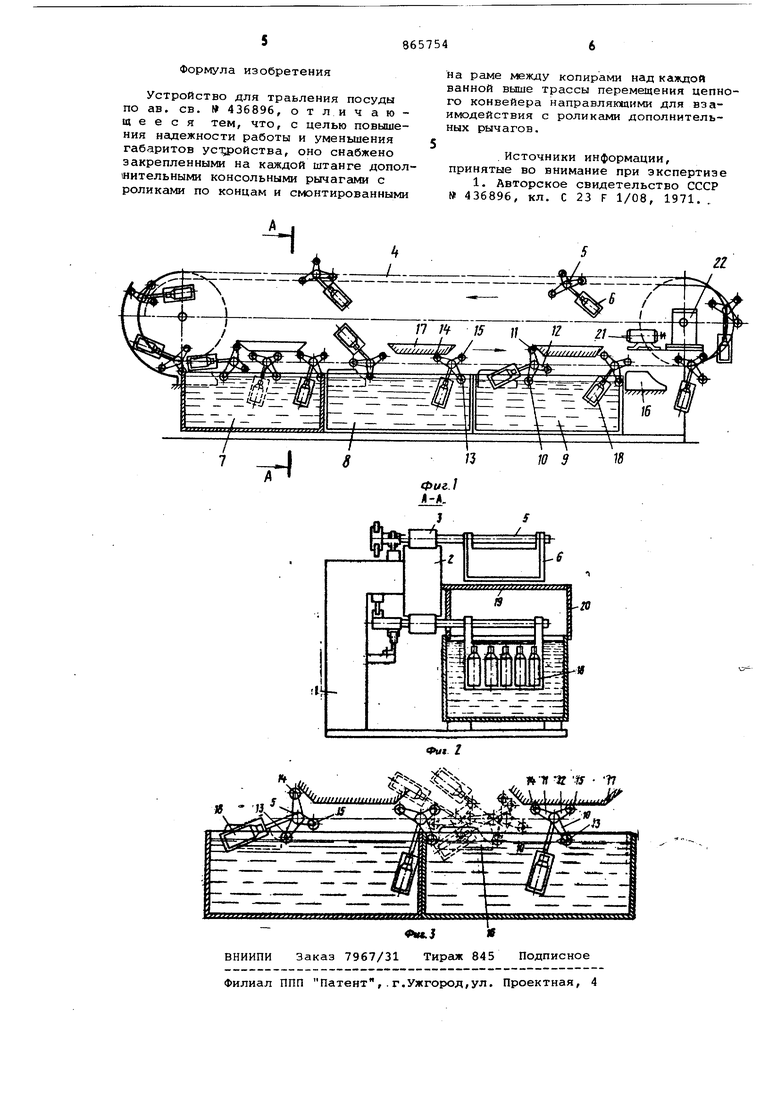

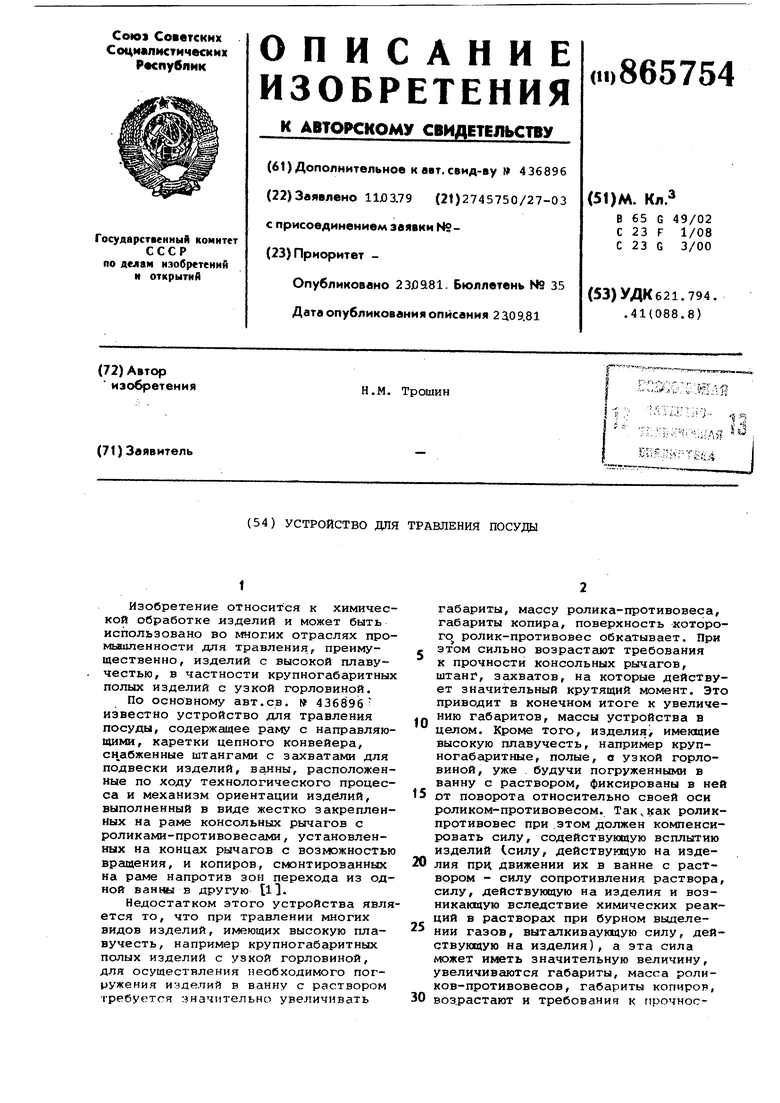

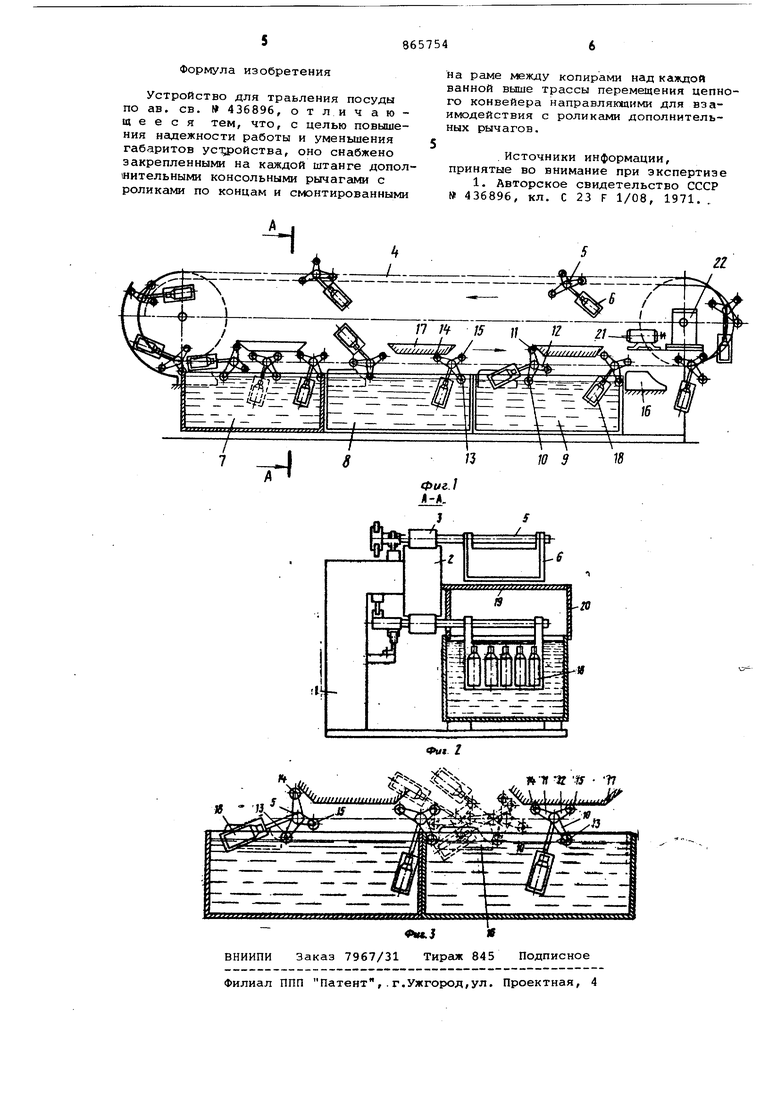

30 возрастают и требования к прочности консольных рычагов, штанг, захва тов, т,е, громоздкость всего устрой ства. Вследствие возникновения каких-либо непредусмотренных возмущений, фиксация изделий роликом-противовесом в ванне с раствором вообще является ненадежной. При этом, поскольку процесс погружения издели |В ванны с раствором происходит не кине тически , а под действием веса изделий, веса роликов,увеличивается время norp жения изделий в ванны с раствором. Часть длины ванн является как бы па зитной, травление здесь не происходит, что приводит к неизбежному уве личению длины ванн. При возможном расширении номенклатуры обрабатывае мых изделий требуется каждый раз ра считывать необходимый вес роликовпротивовесов, изготовлять новые и з менять прежние, что ведет с останов технологического процесса, значител ному снижению производительности устройства. Кроме того, часто такая замена роликов-противовесов вообще невозможна по кoнcтpy тивным причин или возможна со значительными переделками всей конструкции устройства Изделия после обкатывания роликамипротивовесами копиров погружаются в ванны с раствором свободным падение в них, что приводит к работе устрой ства в жестком режиме, возникновению шума при падении изделий в ванн и т.д. Цель изобретения - повышение надежности работы и уменьшение габаритов устройства. Указанная цель достигается тем, что устройство снабжено закрепленны ми на каждой штанге дополнительными консольными рычагами с роликами по концам и смонтированными на раме между копирами над каждой ванной вы ше трассы перемещения цепного конвейера направляющими для взаимодействия с роликами дополнительных рыч гов. На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел штанги с рычагом, Устройство включает в себя раму 1 с направлягацими 2, каретки 3 цепного конвейера 4, шарнирно закрепленные на них штанги 5 с захватами б, ванны 7, 6, ,9, расположенные по ходу технологического процесса и механизм ориентации изделий, выполненный в виде закрепленных на штангах 5 при помощи шпонки консольных рычагов 10, 11, 12, на концах которых установлены ролики 13, 14, 15 с возможностью вращения, и копиров 16. 17, смонтированных на раме 1. Копиры 17 расположены в промежутке между копирами 16. Копиры 17 занимают верхнее относительно штанг 5 положение, копиры 16нижнее и расположены напротив зон перехода из одной ванны в другую. Ролики 13 в процессе работы устройства обкатываеют поверхность копиров 16, а ролики 14 и 15 - поверхность копиров 17. Во время приближения соответствующей штанги 5 к крайней ванне 7 на захваты 6 подвешиваются изделия .18. Ванны 7, 8, 9 установлены в защитном кожухе 19 типа тоннеля. Через двери 20 кожуха 19 обеспечивается доступ к ваннам 7, 8, 9. Ванны заполнены щелочным раствором, изделия выбраны крупногабаритные - типа колбы термоса. Движение цепного конвейера 4 осуществляется посредством привода от электродвигателя 21 через редуктор 22. При запуске цепного конвейера 4 от электродвигателя 21 через редуктор 22 начинается поступательное движение пр направляющим 2 каретки вЗ. Такое движение осуществляют закрепленные в них штанги 5, консольные рычаги 10, 11, 12 с роликами 13, 14 15 и захваты 6 с изделиями- 18. При переходе штанги 5 с изделиями 18 к ванне 7 ролик 13 начинает обкатку поверхности копира 16, установленного напротив торцевой стенки ванны 7, поворачиваяштангу 5 вместе с захватами 6 и изделиями 18 вокруг оси, вследствие чего изделия 18 беспрепятственно проходят над бортом ванны 7, при этом каретка 3 продолжает поступательное движение по направляющим 2, далее ролик 13 выходит из контакта с копиром 16, ролик же 14 вхо-. дня: в контакт с копиром 17, производя поворот штанги 5 с захватом 6 и изделиями 18 вокруг оси и обеспечивая погружение изделий в ванну 7 с раствором. Затем ролик 15 входит в контакт с Копиром 17, завершая повогрот штанги 5 с захватом 6 и изделиями 18 вокруг оси и погружение изделий в ванну 7 с раствором. Дгшее изделия продолжают свое пocтyIfaтeльнoe движение в .ванне 7 с раствором согласно времени, заданного технологией травления, после чего ролик 15, а затем и 14 выходят из контакта с копиром 17, в этот момент ролик 13 вступает в контакт с копиром 16, осуществляя поворот штанги 5 с захватом 6 и изделиями 18 вокруг оси и осуществляя извлечение изделий 18 из ванны 7 и перенос их над бортом ванны 7 и 8.. Затем цикл повторяется. После того, как ролик 15 выйдет из контакта с копиром 17, фиксация изделий 18 в ванне 7 в этот момент осуществляется за счет контакта.ролика 14 с копиром 17 и контакта яахвата 6 с бортом ванны 7.

Авторы

Даты

1981-09-23—Публикация

1979-03-11—Подача