(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРФОРИРОВАННЫХ

ОБОЛОЧЕК ИЗ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки перфорированных оболочек из аустенитной нержавеющей стали | 1981 |

|

SU968084A1 |

| Способ изготовления перфорированных оболочек из нержавеющей аустенитной стали | 1977 |

|

SU729257A1 |

| Способ обработки изделий из аустенитных нержавеющих сталей | 1979 |

|

SU885296A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛООБМЕННИКА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2503727C2 |

| Хлоридно-коррозионная стойкая сталь | 2023 |

|

RU2807775C1 |

| Способ производства автоматных нержавеющих сталей | 1984 |

|

SU1266600A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

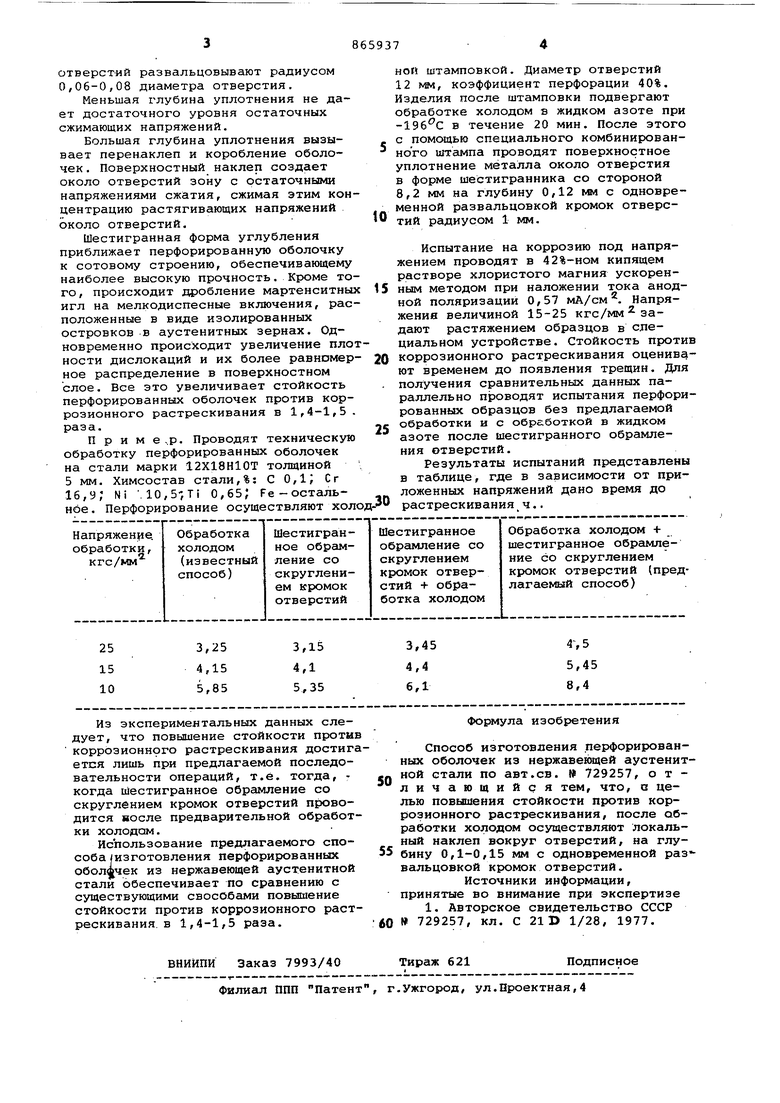

Изобретение относится к машиностроению, преимущественно химическому, и может быть использовано при термической обработке перфорированн 1х изделий из i коррозионностойкой стали с метастабильным аустенитом, работаю щих под напряжением в агрессивных средах. При изготовлении перфораций в обо лочках методом холодной листовой шта повки в изделияхвозникают остаточные растягивающие напряжения, приводящие при их эксплуатации к преждевременному выходу из строя за счет коррозионного растреркивания. Особен но велика локализация остаточных рас тягивающих напряжений вблизи отверстий, где она может достигать величи ны более 20 кгс/мм Кроме того, в процессе холодной штамповки сталей с нестабильным аустенитом (например, стали 12Х18Н10Т} по контуру отверсти образуется квазимартенсит деформации, который по своему объему превышает объем исходной аустенитной матрицы, вносит напряжения, имеющие рас тягивающую компоненту и усиливает тем самым локальную напряженность вблизи отверстия, что ухудшает стойкость против коррозионного растрескивания. Известен способ изготовления перфорированных оболочек из нержавеющей аустенитной стали, заключающийся в холодной штамповке отверстий с последующей обработкой холодом в жидком азоте в течение 15-30 мин, который обеспечивает повышение стойкости к коррозионному растрескиванию в 1,52 раза. Это обусловлено эффектом электрохимической защиты аустенитной матрицы выделившимся в процессе обработки холодом мартенситом lJ. Однако стойкость к коррозионному растрескиванию остается недостаточной. Цель изобретения - повышение стойкости против коррозионного растрескивания. Поставленная цель достигается тем, что штампованные изделия обрабатывают холодом в жидком азоте в течение 1530 мин, после чего ос тдествляют локальный наклеп около отверстий. Для этого вокруг отверстий соосно с ними выполняют поверхностное уплотнение металла шестигранником со стороной 0,67-0,68 диаметра Озгверстия на глубину 0,1-0,15 мм, а внешние кромки отверстий развальцовывают радиусом 0,06-0,08 диаметра отверстия. Меньшая 1 лубина уплотнения не дает достаточного уровня остаточных сжимающих напряжений. Большая глубина уплотнения вызывает перенаклеп и коробление оболочек . Поверхностный наклеп создает около отверстий зону с остаточными напряжениями сжатия, сжимая этим кон центрацию растягивающих напряжений около отверстий. Шестигранная форма углубления приближает перфорированную оболочку к сотовому строению, обеспечивакмцему наиболее высокую прочность. Кроме то го, происходит дробление мартенситны игл на мелкодиспесные включения, рас положенные в виде изолированных островков в аустенитных зернах. Одновременно происходит увеличение пло ности дислокаций и их более равномер ное распределение в поверхностном слое. Все это увеличивает стойкость перфорированных оболочек против кор розионного растрескивания в 1,4-1,5 раза. П р и м е ,.р. Проводят техническую обработку перфорированных оболочек на стали марки 12Х18Н10Т толщиной 5 мм. Химсостав стали, %: С 0,1, С г 16, у; Ni .10,5, Т i 0,65; Fe-остальнсэе. Перфорирование осуществляют хо ной штамповкой. Диаметр отверстий 12 , коэффициент перфорации 40%. Изделия после штамповки подвергают обработке холодом s жидком азоте при в течение 20 мин. После этого с помощью специального комбинированного штампа проводят поверхностное уплотнение металла около отверстия в форме шестигранника со стороной 8,2 мм на глубину 0,12 мм с одновременной развальцовкой кромок отверстий радиусом 1 мм. Испытание на коррозию под напряжением проводят в 42%-ном кипящем растворе хлористого магния ускоренным методом при наложении тока анодной поляризации 0,57 мА/см . Напряжения величиной 15-25 кгс/мм задают растяжением образцов в слециальном устройстве. Стойкость против коррозионного растрескивания оценивают временем до появления трещин. Для получения сравнительных данных параллельно проводят испытания перфорированных образцов без предлагаемой обработки и с обработкой в жидком азоте после шестигранного обрамления отверстий. Результаты испытаний представлены в таблице, где в зависимости от приложенных напряжений дано время до растрескивания ч..

Авторы

Даты

1981-09-23—Публикация

1979-06-06—Подача