1

. Изобретение относится к машиностроению, в частности к очистке,обезжириванию, травлению, фосфатированию и т.п. металлических изделий химическими способами.

Наиболее близким к предлагамому по технической сущности и достигаемому результату является устройство для непрерывной термохимической обработки металлических деталей в жидкости, содержащее бункерный питатель, набор конических барабанов с перфорированными стенками, прикрепленных к шнекам с горизонтальной осью, непрерывно приводящихся во вращение вокруг общей горизонтальной оси и Частично погруженных в ванну для обработки, заполненную постоянно обновляемой жидкостью. Детали в этом устройстве из бункерного питателя поступают непрерывным потоком, проходят по коническим барабанам, где обрабатываются необходимым раствором, и поступают в сборник деталей |.1 .

Недостатками известного устройства является, во-перзых, то, что барабаны постоянно находятся в агрессивной среде, что приводиТ К быстрому выходу их из строя, во-вторых, изготовлять перфорацию по всей боковой поверхности барабанов трудоемко, а- сами перфорационные отверстия снижают стойкость барабанов..

Цель изобретения - упрощение констtoрукции и увеличение срока службы.

Поставленная цель достигается тем, что в устройстве для термохимической обработки деталей, со;}ержащем питатель, ряд ванн и перфорированные ба15рабань: с закрепленным на их внутренней стенке передающим щнексм, установленные с возможностью вращения, барабаны снабжены запорным патрубком и расположены над ваннами, а перфо20рация выполнена на конечном участке длины барабанов.

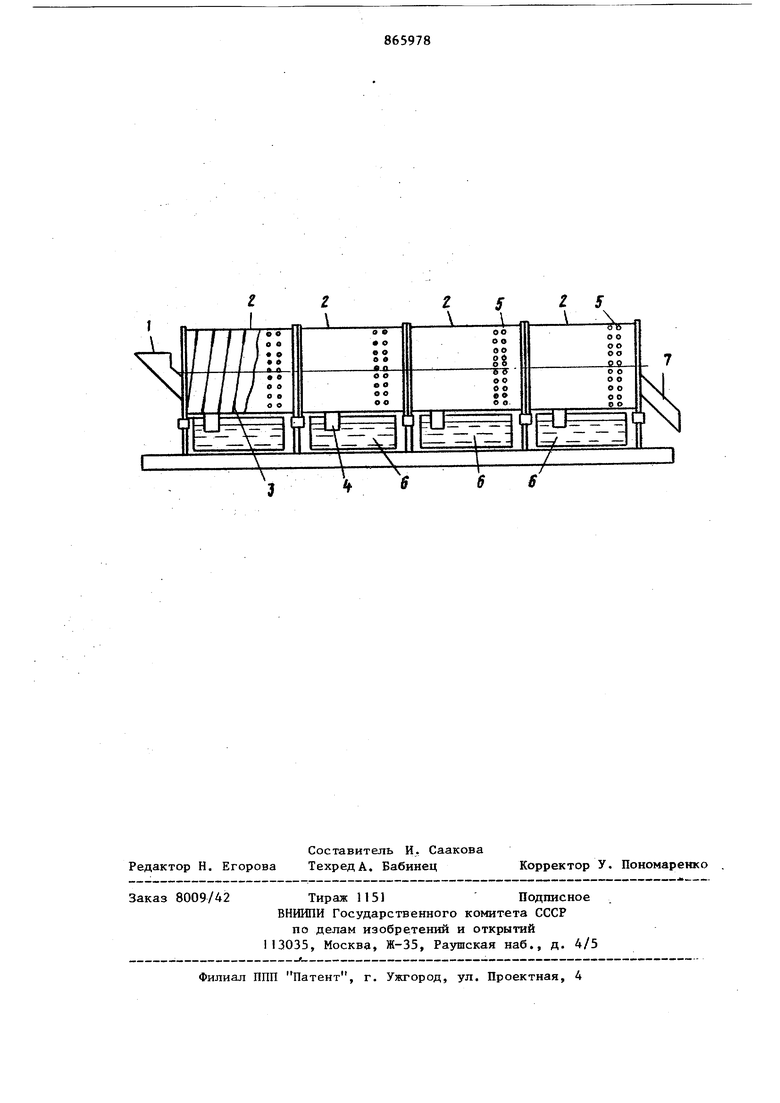

На чертеже изображено устройство для термохимической обработки деталей.. Устройство содержит питатель 1, барабаны 2 с закрепленными на внутре ней стенке передакнцими шнеками 3, с заборными патрубками 4 для захвата и с перфорационными отверстиями 5 дл слива технологического раствора. Барабаны 2 связаны с приводом (на чертеже не показан) установлены над зеркалом технологического раствора, на.ходящегося и ваннах 6. На выходе последнего барабана установлен лоток 7 для передачи обработанных деталей. Работает устройство следующим образом . Обрабатываекые детали из питателя 1 поступают в первый барабан 2, при вращении которого порция соответствующего раствора захватьш-ается патрубком 4 из ванны 6 и подается внутрь барбана, где передающим шнеком 3 вместе с обрабатываемыми деталями передается от начала к концу барабана и через перфорационные отверстия выливается снова в ванну. Детали передаются шнеком в последующий барабан, патрубком 4 которого захватывается порция соответствующего раствора из следующей ванны, выливается внутрь барабана на детали и передается шнеком вместе с деталями до перфорационных отверстий в кон це барабана, где снова выливается в ванну. В первый барабан в это время поступает новая порция деталей и соответствующего технологического раст вора. В дальнейшем циклы непррывно повторяются. Изготовление барабанов цилиндрическими с перфорационными отверстиями лишь на конечном у.частке, по срав 84 нению с известным устройством, менее трудоемко и более технологично. Стойкость барабанов вьш1е, так как они не ослаблены по всей боковой поверхности отверстиями. Возможность установки барабанов над раствором, благодаря забору необходимого количества раствора заборными патрубками, позволяет значительно удлинит, срок их службы по сравнению с барабана ш постоянно находящимися в агрессивной жидкости, так как контакт с агрессивной жидкостью имеет только внутренняя поверхность барабана. Кроме того, обрабатьгоаемые детали в предлагаемом устройстве передаются шнеком из одного барабана в другой без перепадов по высоте, без ударов, что особо важно для изделий, на которые по технологии не допускаются механические воздействия во избежание повреждения их поверхности. Формула изобретения Устройство для термохимической обработки деталей, содержащее питатель, ряд ванн я перфорированные барабаны с закрепленньм на их внутренней стенке передающим шнеком, установленные с возможностью вращения отличающееся тем, что, с целью упрощения конструкции и увеличения срока службы, барабаны снабжены заборным патрубком и расположены над ваннами, а перфораци вьтолнена на конечном участке длины барабанов. Источники информации, принятые во внимание при зкспертизе 1. Заявка Франции № 2265644, кл. С 23 6 5/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1991 |

|

RU2015210C1 |

| Машина для мойки деталей | 1975 |

|

SU667261A1 |

| Устройство для жидкостной обработкиМЕлКиХ издЕлий | 1979 |

|

SU836221A1 |

| Бункерное устройство для сыпучих материалов | 1983 |

|

SU1184757A1 |

| Устройство для мойки и сушки деталей | 1981 |

|

SU967597A1 |

| Установка для мойки мелких деталей | 1980 |

|

SU1018726A1 |

| Устройство для подводного полирования | 1982 |

|

SU1087311A1 |

| Моечная машина | 1982 |

|

SU1077666A1 |

| Устройство для очистки заготовок деталей | 1980 |

|

SU865629A2 |

| ЛИНИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И БАРАБАН ДЛЯ НЕЕ | 2013 |

|

RU2544723C1 |

Авторы

Даты

1981-09-23—Публикация

1979-01-08—Подача