(54) УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки деталей | 1976 |

|

SU603675A1 |

| Карусельная установка для обработки изделий | 1982 |

|

SU1066678A1 |

| Карусельная установка для обработки изделий | 1987 |

|

SU1494990A1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1973 |

|

SU384557A1 |

| Станок для обработки наружных многогранных поверхностей деталей | 1986 |

|

SU1516259A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Машина для обработки выдувных стаканов | 1935 |

|

SU49248A1 |

| Конвективная автоматическая сушилка | 1990 |

|

SU1714311A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Мальтийский механизм автооператора | 1985 |

|

SU1273669A1 |

I

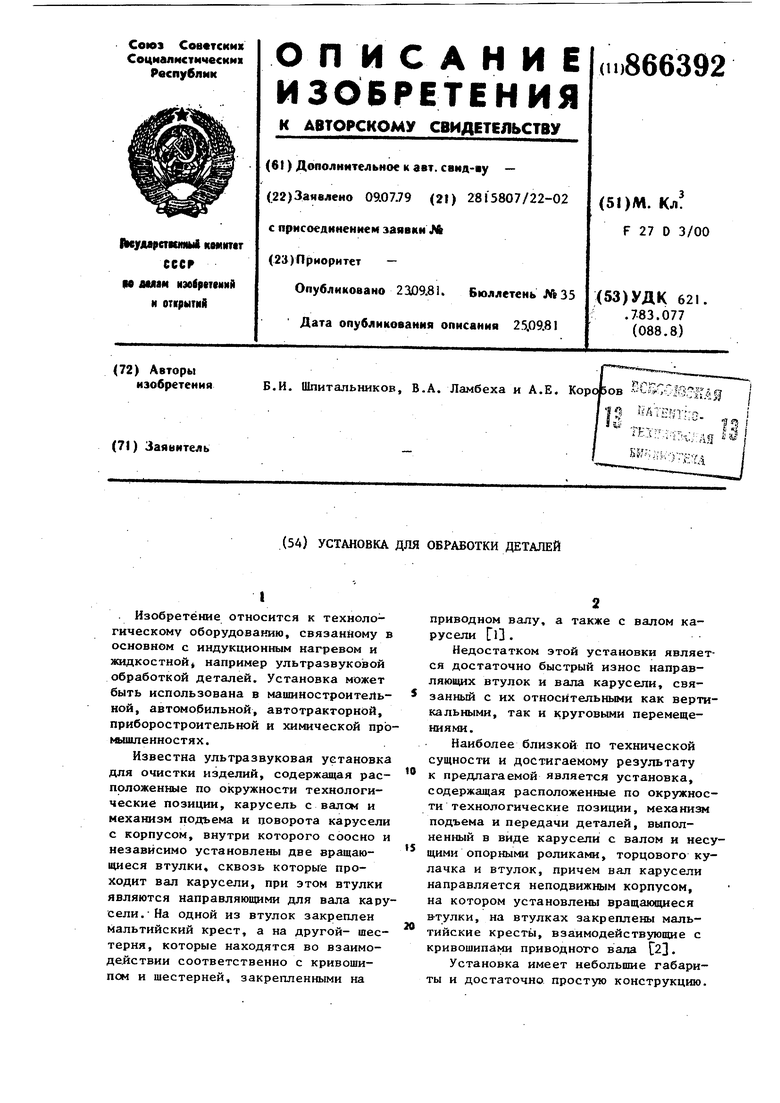

. Изобретение относится к технологическому оборудованию, связанному в основном с индукционным нагревом и жидкостнойt например ультразвуковой обработкой деталей. Установка может быть использована в машиностроительной, автомобильной, автотракторной, приборостроительной и химической промьшшенностях.

Известна ультразвуковая установка для очистки изделий, содержащая расположенные по окружности технологические позиции, карусель с валом и механизм подъема и поворота карусели с корпусом, внутри которого соосно и независимо установлены две вращающиеся втулки, сквозь которые проходит вал карусели, при этом втулки являются направляющими для вала карусели. На одной из втулок закреплен мальтийский крест, а на другой- щестерня, которые находятся во взаимодействии соответственно с кривошипом и шестерней, закрепленными на

2

приводном валу, а также с валом карусели ГО .

Недостатком этой установки является достаточно быстрый износ направляющих втулок и вала карусели, связанный с их относительными как вертикальными, так и круговыми перемещениями.

Наиболее близкой по технической сущности и достигаемому результату

10 к предлагаемой является установка, содержащая расположенные по окружности технологические позиции, механизм подъема и передачи деталей, выполненный в виде карусели с валом и несуISщими опорными роликами, торцового кулачка и втулок, причем вал карусели направляется неподвижным корпусом, на котором установлены вращающиеся в-тулки, на втулках закреплены мальмтийские кресты, взаимодействующие с кривошипами приводного вала t23.

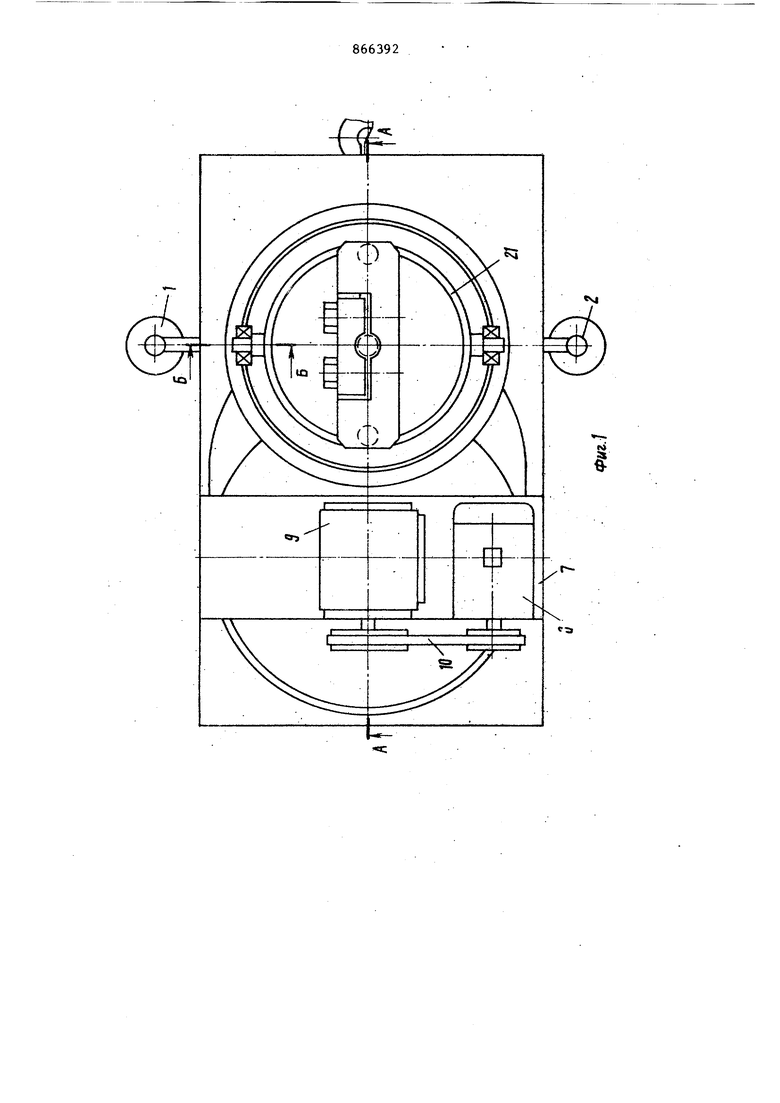

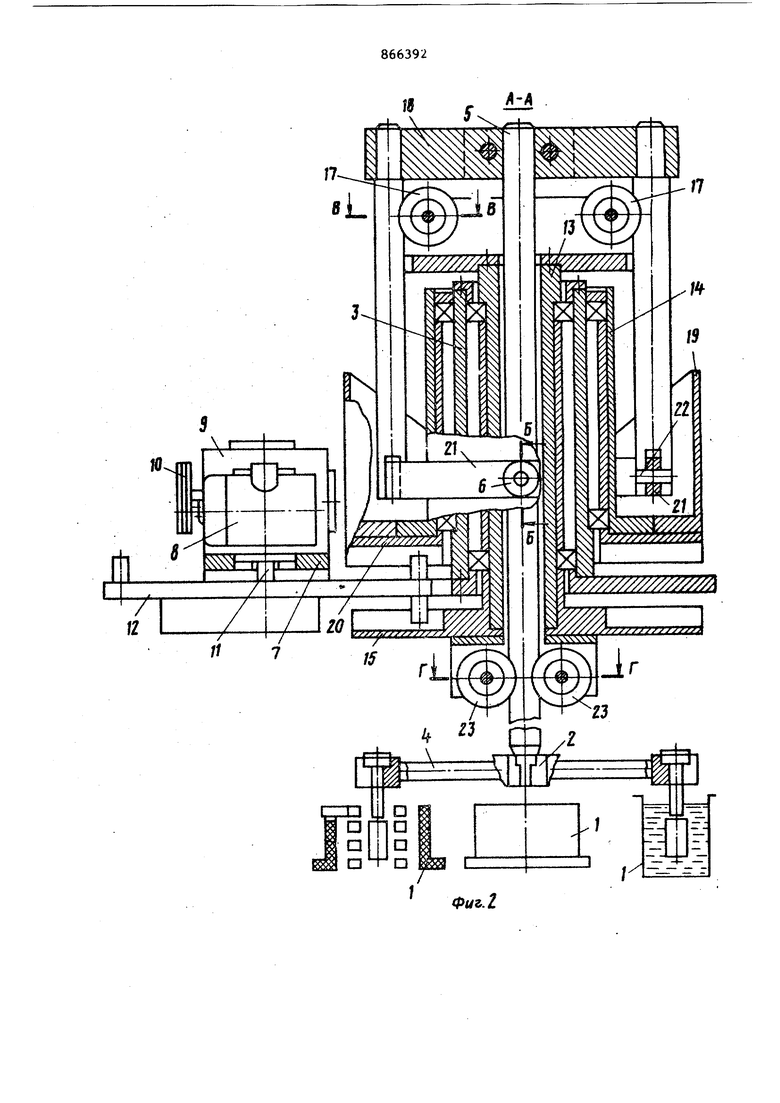

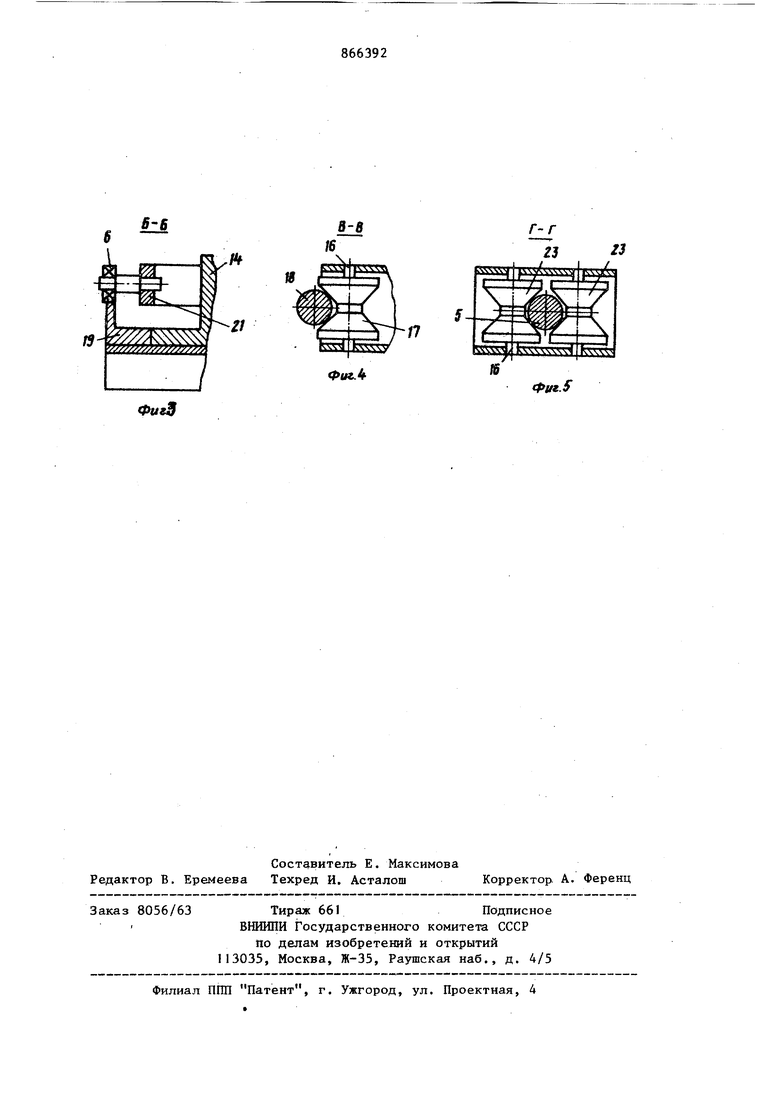

Установка имеет небольшие габариты и достаточно простую конструкцию. Недостатком установки является то что в механизме подъема и передачи деталей вал карусели установлен в быстро иэнашивакнцихся направляющих втулках. Это приводит к тому, что п мере износа направляющих втулок нару шается заданное расположение обрабатываемой детали относительно рабочего инструмента - индуктора или ультразвукового излучателя, что снижает качество обработки деталей. Быс рьп-i износ направляющих втулок связан с наличием наряду с осевым перемещетгем также поворота вала относительно направляющих втулок и невозможностью в связи с этим замены после,цних на направляющие качения. Цель изобретения - noBbnneirae про иззодительности установки, уменьше1ше мощности приводного электрооборудования и сокращение габаритных размеров установки за счет сокращения диаметра торцового кулачка. Поставленная цель достигается тем что в установке для обработки детале содержащей технологические позиции и м еханизм подъема и передачи детале выполненный в виде карусели с валом и несущими опорными роликами, торцового кулачка и втулок, установленных на валу, одна из которых соединена с приводом поворота мальтийским крес том, а с валом карусели - посредство роликов и траверсы, взаимосвязанных между собой, а на другой втулке установлен торцовой кулачок, взаимодей ствующий с опорными роликами, втулки на валу расположены коаксиально, а механизм подъема и передачи деталей снабжен допол1вдтельными роликами, ус тановленными на нижнем торце внутренней втулки и охватывающими вал карусели, при этом ролики, взаимосвязанные с траверсой, расположены оппозитно и выполнены с ребордами, охватывахнцими траверсу. На фиг. 1 показана установка, вид в плане; на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг, 2. Установка для обработки деталей содержит технологические позиции 1 (фиг. 1), включающие позицию загрузки и выгрузки 2, корпус 3 (фиг. 2), карусель 4, вал 5 карусели, несущий опорные ролики 6 и механизм поворота и подьема карусели с приводом 7 (фиг. О, СОСТОЯЩИМ из электродвигателя 8 и червячного редуктора 9, связанных ременной передачей 10. На выходном валу 11(фиг. 2) привода 7 закреплен кривошип 12. В корпусе 3 со осно установлены две втулки 13 и 14. При этом втулка 13 коаксиально расположена внутри втулки 14. Втулка 13 снабжена закрепленньм на ней четырехпозиционным мальтийским крестом 15,взаимодействующим с кривошипом 12, и связана одним концом с валом 5 карусели посредством закрепленных на ней на осях 16, выполненных с эксцентриситетом, роликов 17 (фиг. 2 и 3), взаимодействующих с траверсой 18 (фиг. 2), закрепленной на валу 5. Втулка 14 снабжена закрепленными на ней торцовым кулачком 19, на поверхность которого опираются опорные ролики 6 (фиг. I и-З) четырехпозиционным мальтийским крестом 20 (фиг. 2), также взаимодействующим с кривошипом 12, Опорные ролики 6 установлены на концах короьысла 21 (посредством пальцев 22), закрепленного на траверсе 18, что обеспечивает восприятие веса обоими опорными роликами 6. На свободном конце втулки 13 на осях 16,выполненных с эксцентриситетом, закреплены ролики 23 (фиг. 2 и 5), которые охватывают вгш 5 карусели. Ролики 17 выполнены с ребордами (фиг. l), охватывающими траверсы 18, и расположены оппозитно. Кинематическая связь втулки 13 в предлагаемой установке с выходньм валом 11 может быть осуществлена не только посредством мальтийского креста 20, и кривошипа 12, использование которых возможно только в случае четного числа технологических позиций I, но и посредством шестеренчатой передачи, применение которой возможно как при четном, так и при нечетном числе технологических позиций. Кроме того, ролики 17 и траверса 18 могут быть закреплены соответственно как на валу 5 карусели, так и на втулке 13. Эксцентриситет осей 16 способствует более точной установке вала карусели 5 и конпенсации износа вала 5, траверсы 18 и роликов 17 и 23. Рассмотрим работу установки с исходного положения,когда карусель 4 находится внизу. Процесс работы начинается с того, что обрабатываемая деталь или подвеска с обработанными деталями устанавливается в позиции

загрузки и выгрузки 2 в приемное гнездо карусели 4. Затем включается электродвигатель 8 привода 7, который через ременную передачу 10 сообщает вращение червячному редуктору 9. Выходной вал привода 7 вместе с закрепленным на нем кривошипом 12, вращаясь взаимодействует с мальтийским крестом 20, жестко соединенным со втулкой 14 и торцовым кулачком 19, производя поворот последнего на четверть оборота. Торцовой кулачок 19, воздействуя своей поверхностью на опорные ролики 6 через коромысло 21 и пальцы 22 и траверсу 18, производит подъем вала 5 карусели вместе с каруселью 4 и закрепленной на ней обрабатываемой деталью. При подъеме вала 5 карусели один конец направляется через закрепленную на нем траверсу 18 роликами 17, охватывающими траверсу, а другой - роликами 23, охватывающими непосредственно вал 5 карусели. При дальнейшем вращении кривошипа I2 он начинает взаимодействовать одновременно с мальтийским крестом 15 втулки 13 и с мальтийским крестом 20 втулки 14,, производя посредством роликов 17, охватывающих траверсу 18, поворот последней вместе с валом 5 карусели и одновременной поворот торцового кулачка 19 на четверть оборота. При этом поворот вала 5 карусели и закрепленных на втулке ГЗ роликов 17 и 23 происходит одновременно и с одинаковыми скоростями, что обеспечивает отсутствие поворота вала относительно роликов. При дальнейшем вращении кривошипа 12 он вновь начинает взаимодействовать только с мальтийским крестом 20 втулки 14, производя поворот на четверть оборота торцового кулачка 19 и опускание вала 5 карусели вместе с каруселью 4. При этом установленная на карусели обрабатываемая деталь подается в технологическую позицию начала обработки. При приходе в нижнее положение происходит выключение электродвигателя 8. Время остановки определяется установкой реле времени, соответствующей требуемому технологическому времени. За время остановки в позиции загрузки и выгрузки 2

происходит установка -новой детали или подвески с деталями, предназначенными для обработки. После окончания времени цикл повторяется.

Таким образом, благодаря коаксиальному расположению втулки I3 внутри втулки 14, совместному повороту вала 5 карусели и втулки 13, на противоположных концах последней стала возможна установка направляющих роликов для вала 5 карусели, что обеспечивает повышение качества обработки деталей, снижение мощности приводного электродвигателя 8 и уменьшение га5баритных размеров установки за счет сокращения диаметра торцового кулачка 19.

20 I

Формула изобретения

Установка для обработки деталей, содержащая технологические позиции н механизм подъема и передачи деталей, выполненный в виде карусели с валом и несущими опорныьш роликами, торцового кулачка и втулок, установленных на валу, одна из которых соединена с приводом поворота мальтийским крестом, а с валом карусели посредством роликов и траверсы, взаимодействующих между собой, а на другой втулке установлен торцовой кулачок, взаимодействующий с опорными роликами, отличающаяся тем, что, с целью повышения производительности установки, втулки на валу расположены коаксиально, а механизм подъема и передачи деталей снабжен дополнительными роликами, установленными на нижнем торце внутренней втулки и охватывающими вал карусели, при этом ролики, взаимосвязанные с траверсой, расположены оппозитно и выполнены с { ебордами, охватывающими траверсу.

:

Источники информации, принятые во внимание при экспертизе

Фиъ.2

Г-Г

Фиг.

Авторы

Даты

1981-09-23—Публикация

1979-07-09—Подача