(54) ЗАГРУЗЧИК ПОДДОНОВ ТЕРМИЧЕСКИХ ПЕЧЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузчик поддонов промышленных печей | 1980 |

|

SU934181A1 |

| Устройство для загрузки поддонов | 1977 |

|

SU708132A1 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 |

|

RU2698361C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЗАМОРОЖЕННЫХ ТОРТОВ | 2019 |

|

RU2725748C1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| КАРУСЕЛЬНО-КОЛЬЦЕВАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2002 |

|

RU2206032C1 |

| Конвейерная печь для восстановления и отжига порошков | 1978 |

|

SU749567A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Нагревательное устройство | 1980 |

|

SU922477A1 |

1

Изобретение относится к области машиностроительной промышленности, а именнок производству поковок и литья,

В машиностроительной промышленности в массовом производстве поковок и литья пмроко используют для термообработки деталей конвейерные или толкательные печи. В конвейерных агрегатах детали транспортируются через нагревательную печь на панцирной ленте, а в толкательных агрегатах - на поддонах из жаропрочного стального литья.

Для загрузки конвейерных агрегатов применяют вибробункеры, с помощью которых на непрерывно движущуюся панцирную ленту подают детали, размещающиеся на ленте равномерным слоем Г .

Однако для толкательных агрегатов известный питатель не пригоден, так как детали в поддонах должны лежать равномерным слоем с определенной весовой дозировкой.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство, которое состоит из опорной , на которой смонтированы бункер и вибрационный лоток, подвешенный на пружинах, и передвижного короба, приводимого в движение от автономного пр}1вода. Короб снабжен передвижным днищем, контактирующим с весовым

10 устройством. Короб и днище перемещаются по направляющим 2}.

Недостатком известного устройства является то, что применение в бункере вибропнтателя создает в цехе поISвьш1енный шум и не обеспечивает равномерную выдачу деталей с неровными поверхностями и выступами.

Цель изобретения - улучшение условий труда и повышение надежности рабо20ты устройства.

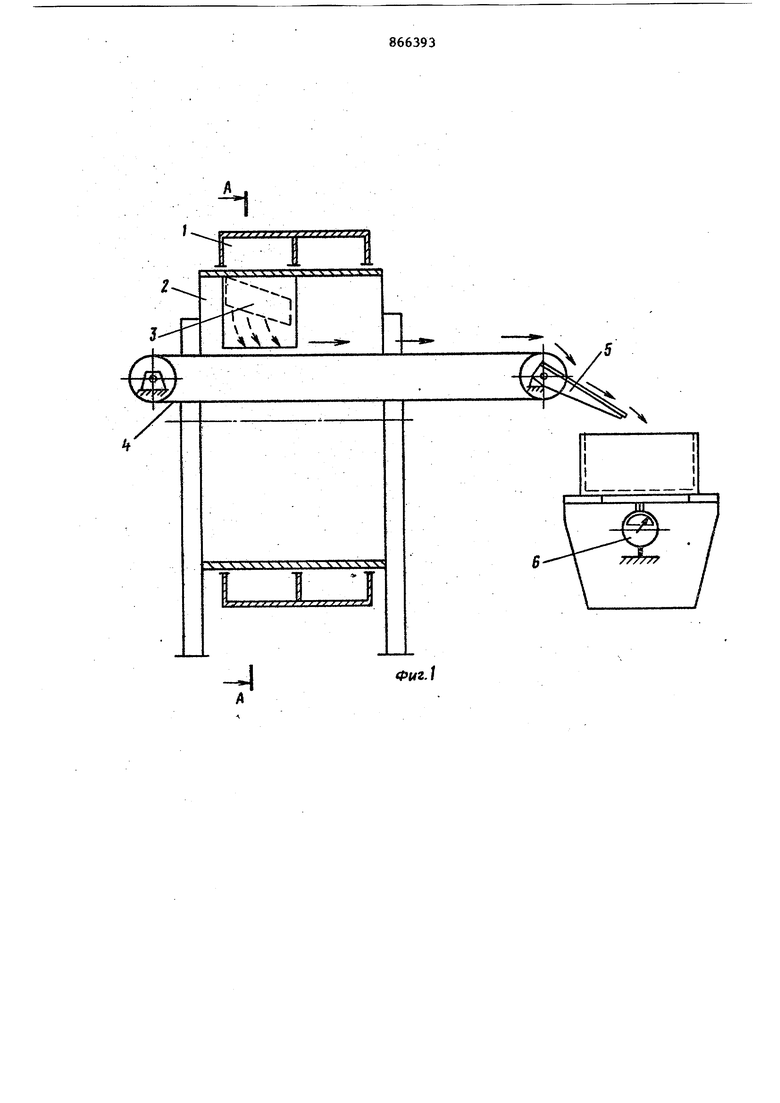

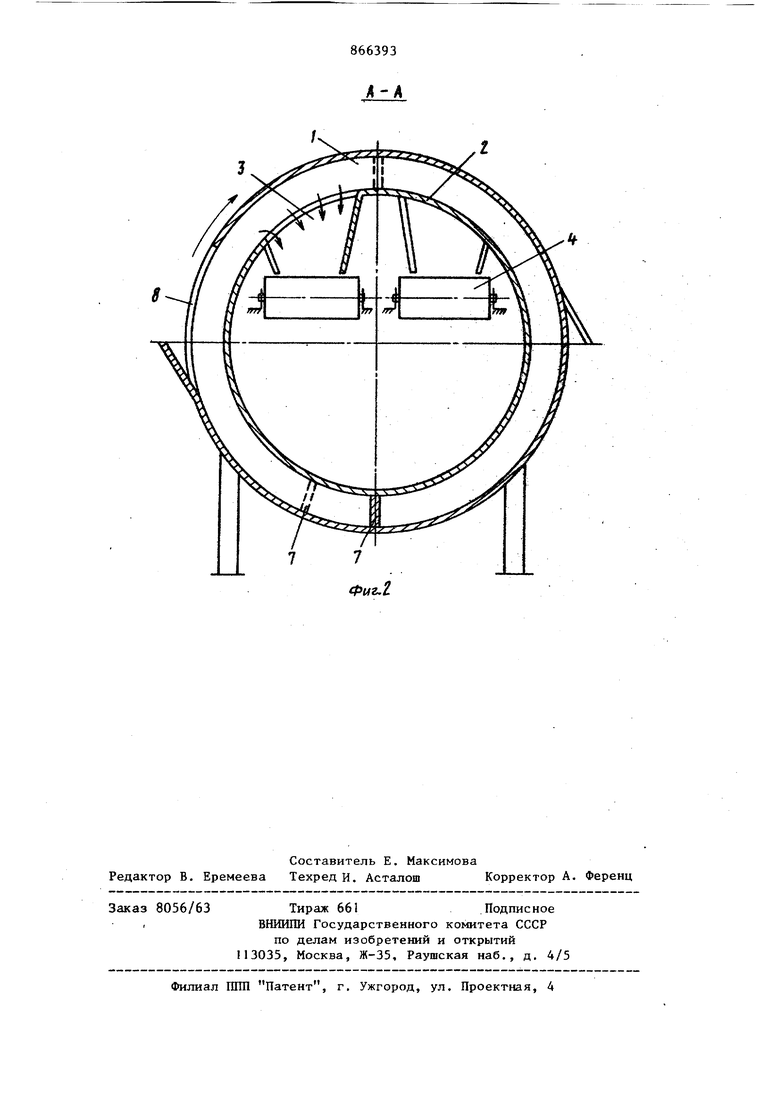

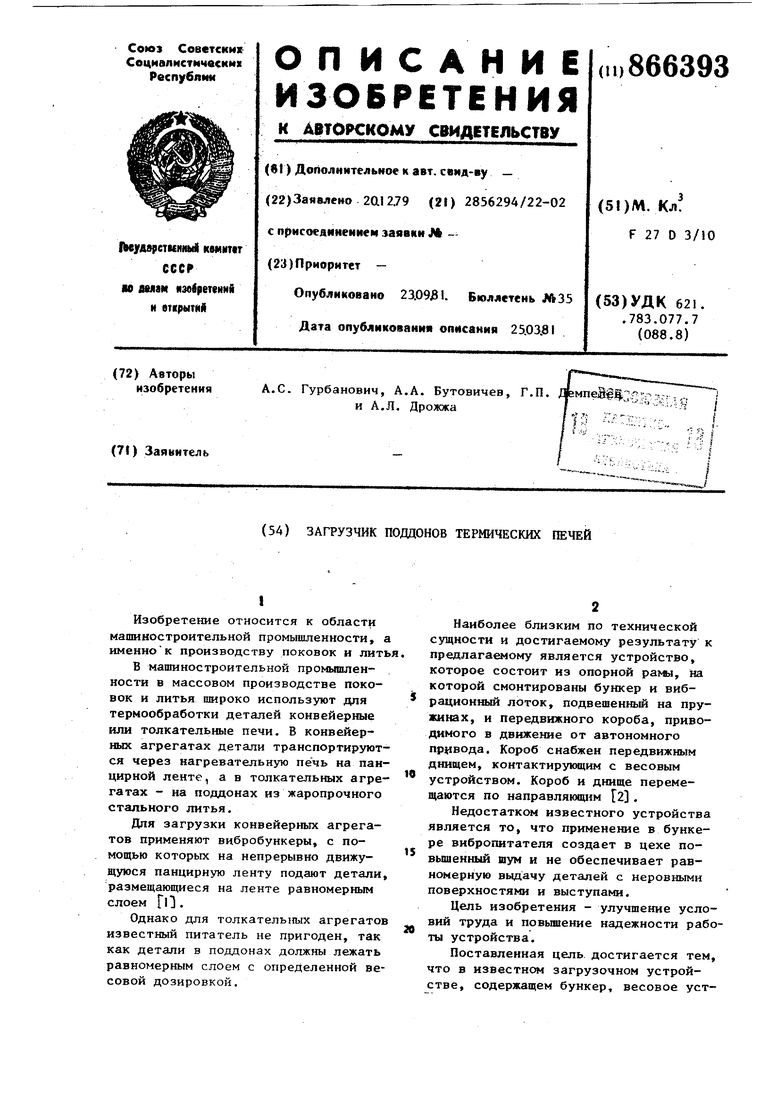

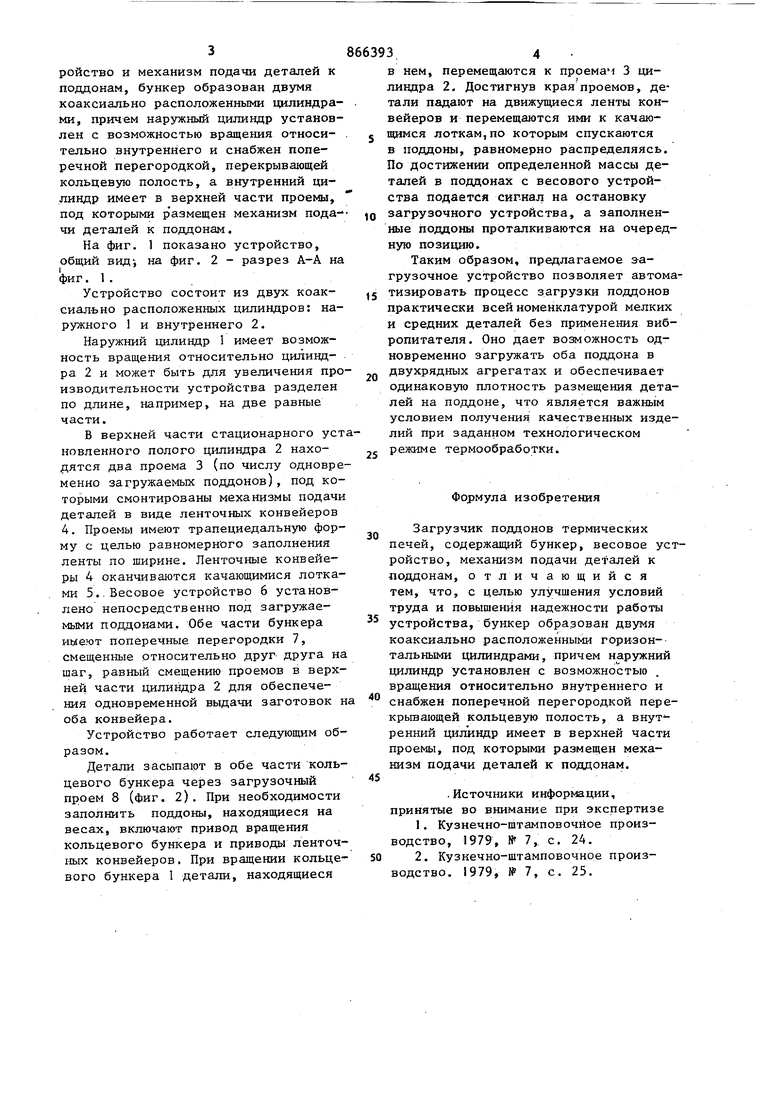

Поставленная цель достигается тем, что в известном загрузочном устройстве, содержащем бункер, весовое устройство и механизм подачи деталей к поддонам, бункер образован двумя коаксиапьно расположенными цилиндрами, причем наружный цилиндр установлен с возможностью вращения относительно внутреннего и снабжен поперечной перегородкой, перекрывающей кольцевую полость, а внутренний цилиндр имеет в верхней части проемы, под которыми размещен механизм подачи деталей к поддонам. На фиг. 1 показано устройство, общий вид-, на фиг, 2 - разрез А-А на фиг. 1. Устройство состоит из двух коаксиально расположенных цилиндров: наружного 1 и внутреннего 2. Наружний цилиндр 1 имеет возможность вращения относительно цилиндра 2 и может быть для увеличения про изводительности устройства разделен по длине, например, на две равные части. В верхней части стационарного уст новленного полого цилиндра 2 находятся два проема 3 (по числу одновре менно загружаемых поддонов), под которыми смонтированы механизмы подачи деталей в виде ленточных конвейеров 4. Проемы имеют трапециедальную форму с целью равномерного заполнения ленты по ширине. Ленточные конвейеры 4 оканчившотся качающимися лотками 5.,Весовое устройство 6 установлено непосредственно под загружаемыми поддонами. Обе части бункера имеют поперечные перегородки 7, смещенные относительно друг друга на шаг, равный смещению проемов в верхней части цилиндра 2 для обеспечения одновременной выдачи заготовок н оба конвейера. Устройство работает следующим образом. Детали засыпают в обе части кольцевого бункера через загрузочный проем 8 (фиг. 2). При необходимости заполнить поддоны, находящиеся на весах, включают привод вращения кольцевого бункера и приводы ленточных конвейеров. При вращении кольцевого бункера 1 детали, находящиеся 34 в нем, перемещаются к проемам 3 цилиндра 2. Достигнув края проемов, детали падают на движущиеся ленты конвейеров и перемещаются ими к качающимся лоткам,по которым спускаются в поддоны, равномерно распределяясь. По достижении определенной массы деталей в поддонах с весового устройства подается сигнал на остановку загрузочного устройства, а заполненные поддоны проталкиваются на очередную позицию. Таким образом, предлагаемое загрузочное устройство позволяет автоматизировать процесс загрузки поддонов практически всей номенклатурой мелких и средних деталей без применения вибропитателя. Оно дает возможность одновременно загружать оба поддона в двухрядных агрегатах и обеспечивает одинаковую плотность размещения деталей на поддоне, что является важным условием получения качественных изделий при заданном технологическом режиме термообработки. Формула изобретения Загрузчик поддонов термических печей, содержащий бункер, весовое устройство, механизм подачи деталей к поддонам, отличающийся тем, что, с целью улучшения условий труда и повышения надежности работы устройства, бункер образован двумя коаксиально расположенными горизонтальными цилиндрами, причем наружний цилиндр установлен с возможностью вращения относительно внутреннего и снабжен поперечной перегородкой перекрывающей кольцевую полость, а внут-ренний цилиндр имеет в верхней части проемы, под которыми размещен механизм подачи деталей к поддонам. .Источники информации, принятые во внимание при экспертизе 1.Кузнечно-штамповочйое производство, 1979, № 7, с. 24. 2.Кузнечно-штамповочное производство. 1979, № 7, с. 25.

f f rf f f f rrf fffffff

llvO

rf

Чч ч

-4

Д

Фиг.

Д-А

Авторы

Даты

1981-09-23—Публикация

1979-12-20—Подача