(54) СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| Горизонтальный гидравлическийТРубОпРОфильНый пРЕСС | 1979 |

|

SU820963A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗ ЖИДКОГО МЕТАЛЛА ИЗДЕЛИЙ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2005 |

|

RU2278764C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| Способ создания градиента температур в заготовке перед прессованием и устройство для его осуществления | 2024 |

|

RU2831021C1 |

| Горизонтальный гидравлический пресс | 1985 |

|

SU1581599A1 |

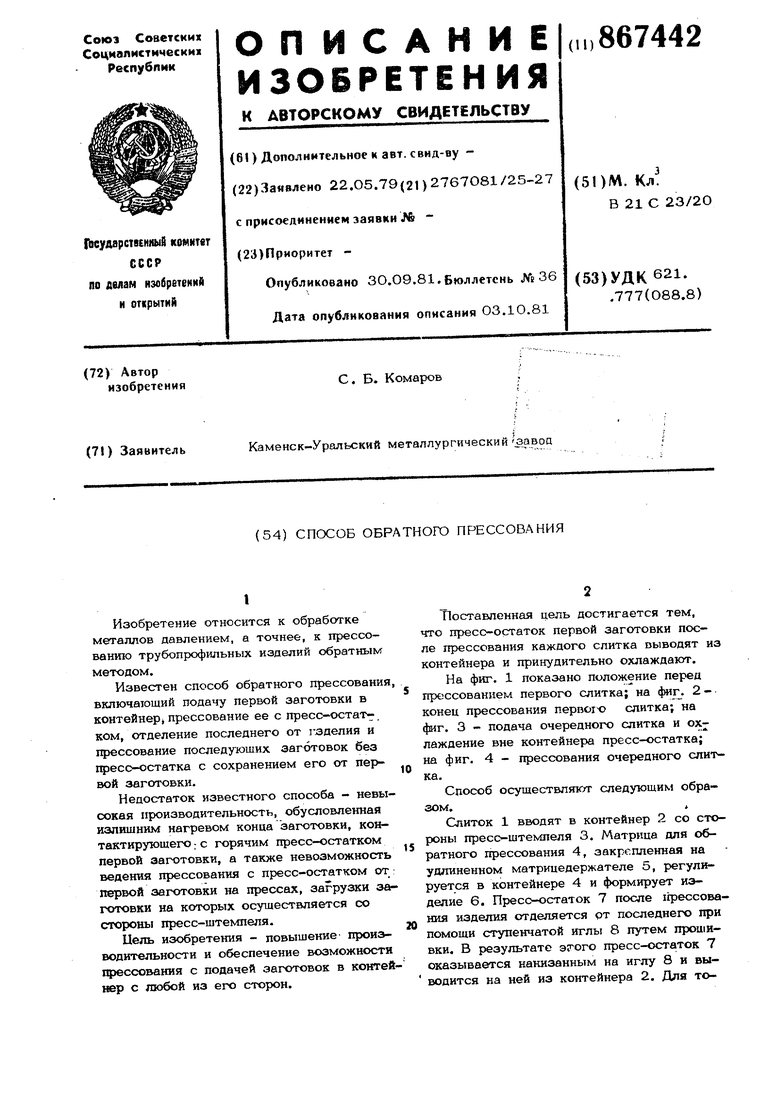

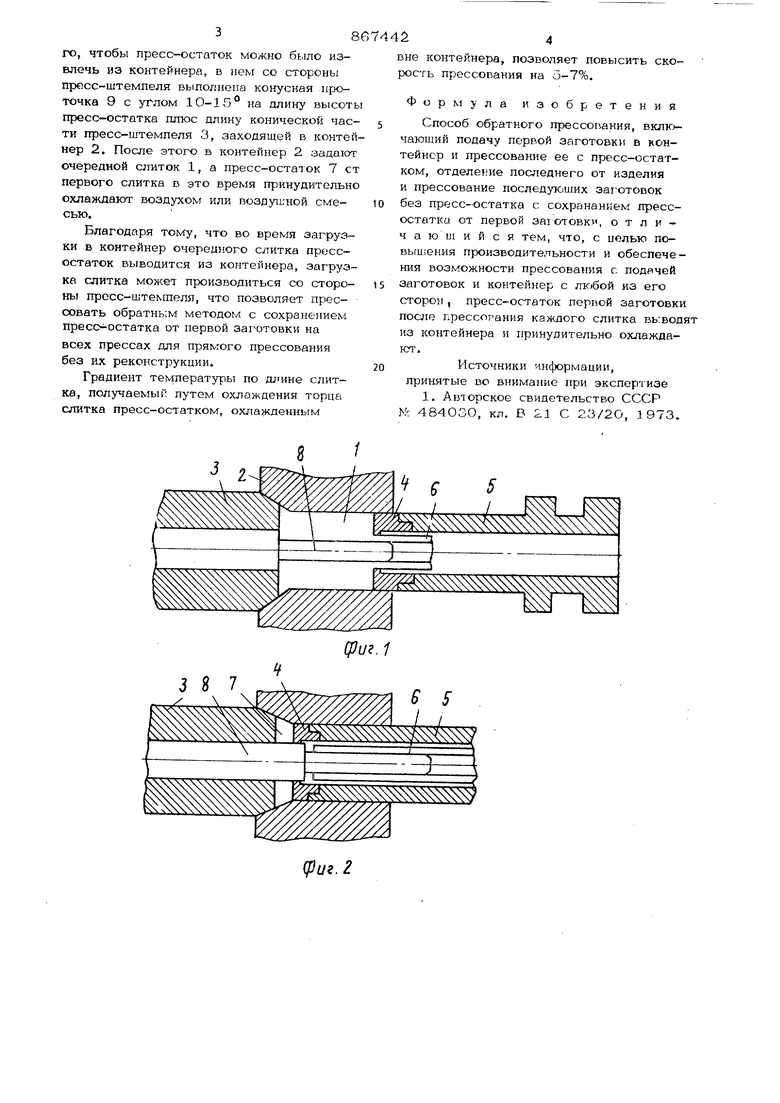

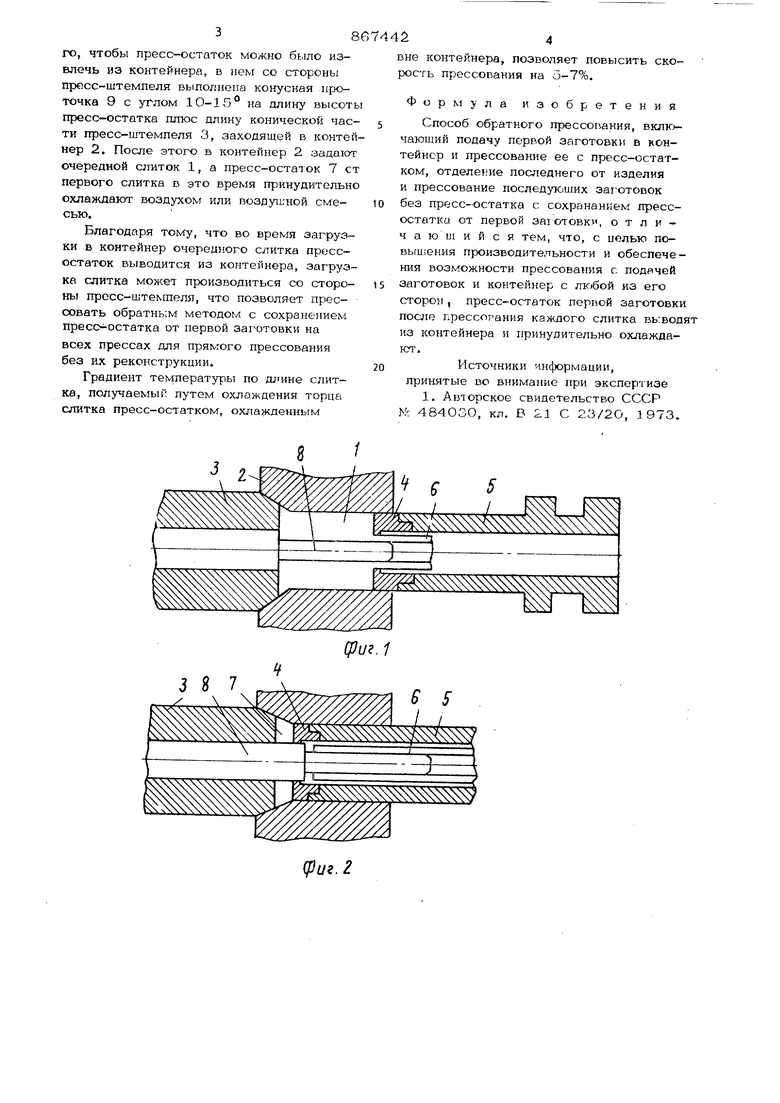

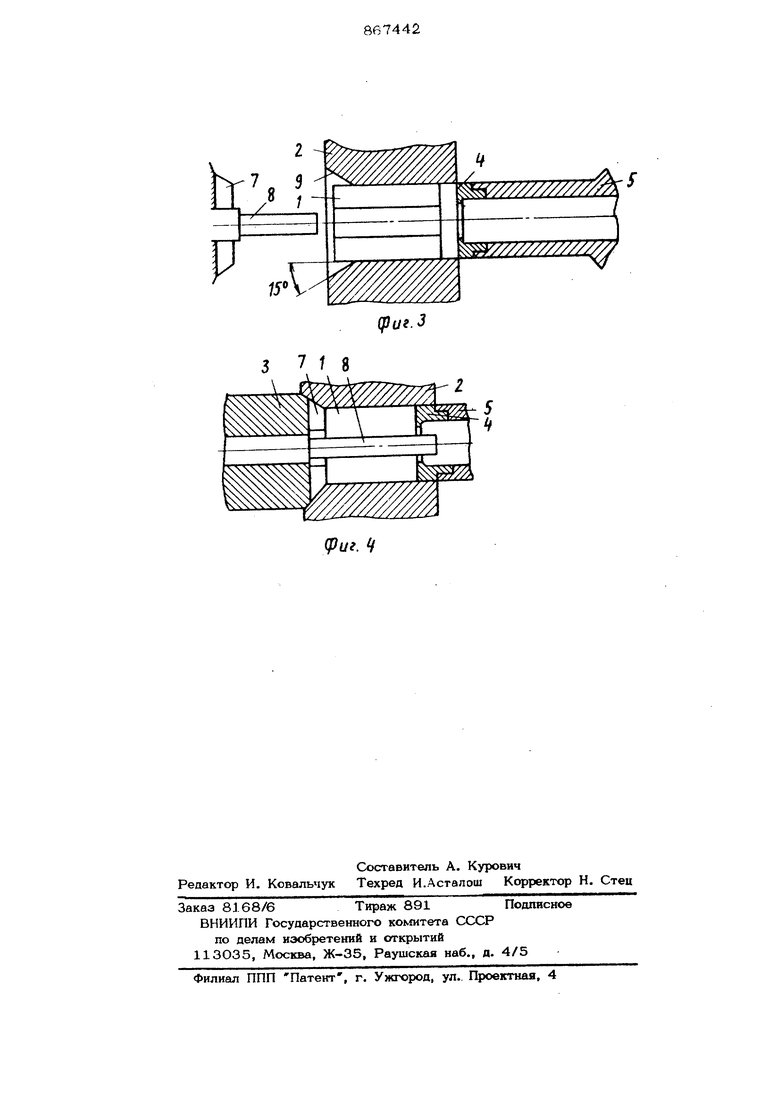

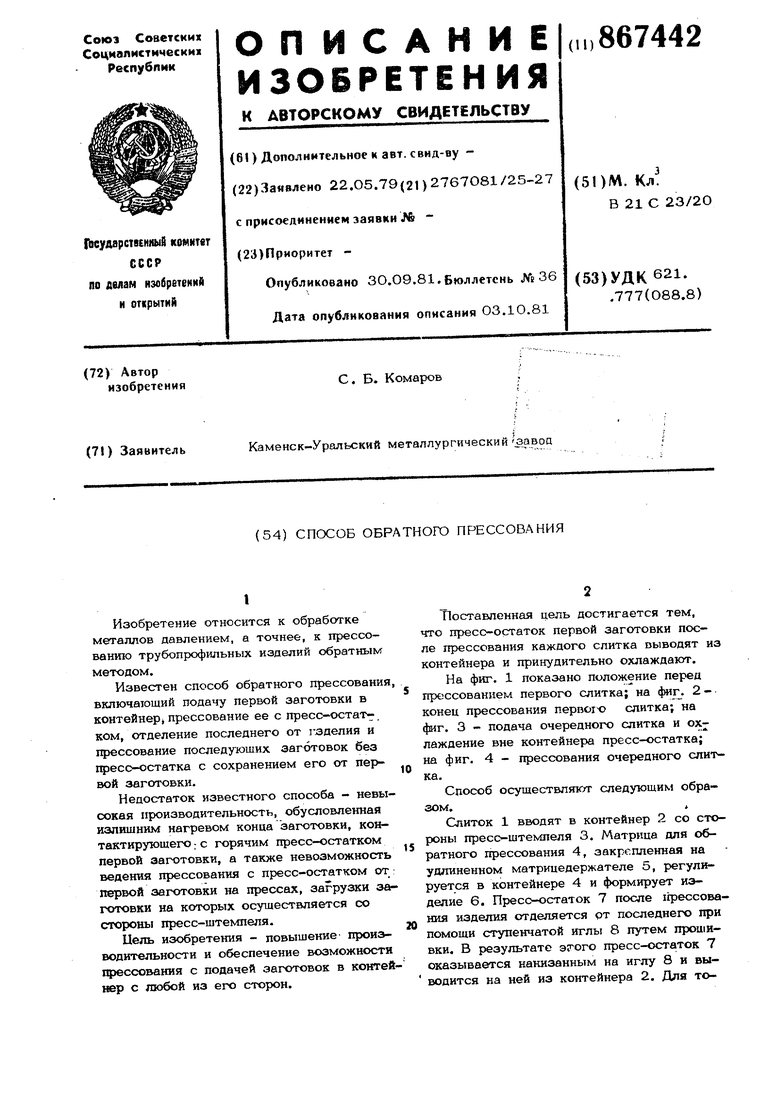

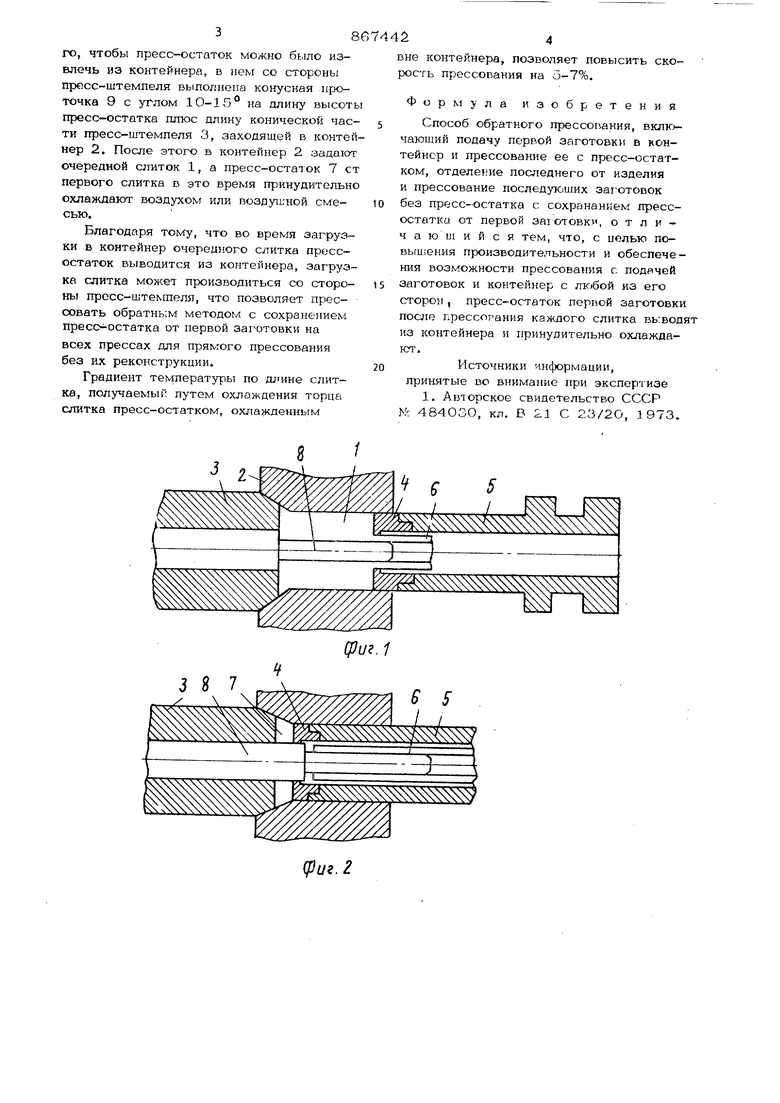

Изобретение относится к обработке металлов давлением, а точнее, к прессовашпо трубопрофильных изделий обратным методом. Известен способ обратного прессовани включающий подачу первой заготовки в контейнерj прессование ее с пресс-остатком, отделение последнего от гзделия и гфессование последующих заготовок без гфесо-остатка с сохранением его от заготовки. Недостаток известного способа - невы сокая производительность, обусловленная излишним нагревом конца заготовки, контактирующего ; с горячим пресс-остатком первой заготовки, а также невозможность ведения прессования с прюсс-остатком от первой заготовки на npecceix, загрузки за готовки на которых осуществляется со стороны пресс-штемпеля. Цель изобретения - повышение производительности и обеспечение возможности прессования с подачей заготовок в контей нер с любой из его сторон. Поставленная цель достигается тем, что пресс-остаток первой заготовки после прессования каждого слитка выводят из контейнера и принудительно охлаждают. На фиг. 1 показано положение перед прессованием первого слитка; на фиг. 2 конец прессования первого слитка; на фиг. 3 - подача очередного слитка и охлаждение вне контейнера пресс-остатка; на фиг. 4 - прессования очередного слитка. Способ осуществляют следующим образом. Слиток 1 вводят в контейнер 2 со стороны пресс-штемпеля 3. Матрица для обратного прессования 4, закрепленная на удлиненном матрицедержателе 5, регулируется в контейнере 4 и формирует изделие 6. Пресс-остаток 7 после irpeccoBaния изделия отделяется от последнего при помощи ступенчатой иглы 8 путем прошивки. В результате эгого пресс-остаток 7 оказывается нанизанным на иглу 8 и выводится на ней из контейнера 2. Для то38го, чтобы пресс-остаток можно было извлечь из контейнера, в iieM со стороны пресс-штемпеля Быполнепа конусная проточка 9 с углом 10-15 на плину высоты пресс-остатка плюс длину конической части пресс-штемпеля 3, заходящей в контей нер 2. После этого в контейнер 2 задают очередной слиток 1, а пресс-остаток 7 ст первого слитка в это время принудительно охлаждают воздухом или возлуть-ной смесью. Благодаря тому, что во время эагруэки в контейнер очерешюго слитка прессостаток выводится из контейнера, эагруэка слитка может прюизводиться со стороны просс-штемпеля, что позволяет прессювать обратным методом с сохранением пресс остатка от первой заготовки на всех прессах для прямого прессования без их реконструкции. Градиент температуры по шине слитка, получаемый путем охлаждения торца слитка пресс-остатком, охлажденным 2 не контейнера, позволяет повысить скоость прессования на 5-7%. Формула изобретения Способ обратного прессования, включающий подачу первой заготовки в контейнер и прессование ее с пресс-остатком, отделение последнего от изделия и Прессование последующих заготовок без пресс-остатка с сохрананием прессостатка от первой заготовки, о т л и ч а ю LH и и с я тем, что, с целью повышения производительности и обеспечения возможности прессования с подачей заготовок и контейнер с любой из его сторон , пресс-остаток первой заготовки после гфессогания каждого слитка выводят из контейнера и принудительно охлаждают. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР fc 484ОЗО, кл. В 21 С 23/2О, 1973.

(Ри.1

(Риг. 2

1

8 ;

т /////// 7 77

3 7 f 8

(риг.

(риг. V

Авторы

Даты

1981-09-30—Публикация

1979-05-22—Подача