Изобретение относится к технике прессования металлов жидкостью высокого давления , в частности к установкам для гидропрессования крупных изделий в промышленных условиях. Известна установка для гидропрессования металлов, содержащая рабочий контейнер для размещения заготовки, полость которого сообщается с источником высокого давления и закрывается по концам устанавливаемыми в нее матрицей и пробкой. Уплотнение матри цы и пробки в полости контейнера осуществляется с помощью радиальных уплотнительных колец. Матрица и проб ка удерживаются в полости контейнера с помощью резьбовых гаек, клиновых или байонетного типа затворов. Осев.о усилие от матрицы или пробки восприн мается втулкой или корпусом контейнера или запорной плитой, соединяемой с контейнером tl Известна установка для гидропрессования металлов, в которой матрица примыкает к торцу контейнера, а уплотнение стыка между ними осуществляется за счет прижатия матрицы к контейнеру с помощью специального гидроцилиндра. Усилие гидроцилиндра превьпиает осевое усилие, действующее на матрицу со стороны давления рабочей жидкости в контейнере, в результате чего в стыке матрицы с контейнером создаются контактные давления, превышающие давление в контейнере и обеспечивающие уплотнение стыка. Конструкция установки с вынесенной матрицей, т.е. с матрицей, примыкающей к торцу контейнера, позволяет использовать бандажированные матрицы, получать изделия с большим поперечным сечением. Кроме этого, повышается стойкость матрицы, особенно матриц с твердосплавной рабочей втулкой, в условиях работы с ударным снятием нагрузки за счет осевого сжатия матрицы 2 . Известна также установка для прессования жидкостью высокого давления, содержащая рабочий со ступенчатой полостью контейнер для размещения заготовки, сообщаемый с источником высокого давления, пробку и матрицу, запирающие упомянутую полость, а также затворы для перемещения матрицы и пробки Гз . Однако в установках с вкладной матрицей, устанавливаемой внутри контейнера и удерживаемой с -помощью резбовой гайки или с помощью различных затворов, ограничен наружный диаметр матрицы, ограничено поперечное сечение изделия, а уплотнение матрицы необходимо периодически заменять кроме того, в установках с вынесенной матрицей, примыкающей к торцу контейнера, необходимо имет гидроцилиндр поджима матрицы к контейнеру значительной мощности.

Цель изобретения - обеспечение возможности увеличения диаметра прессуемых изделий и повышение надежности уплотнения матрицы с контейнером.

Поставленная цель дсг:тигается тем, что установка снабжена сопрягаемыми с затворами запорньлчи плитами, соединенными ишильками и образующими силовую раму, имеющую возможность перемещения относительно контейнера под действием давления рабочей жидкости на пробку, размещенную в торцовой части полости болшего диаметра.

При этом установка снабжена установлениьомй в запорной плите со стороны затвора пробки гидроцилиндрами со штоками, опирающимися в торец контейнера.

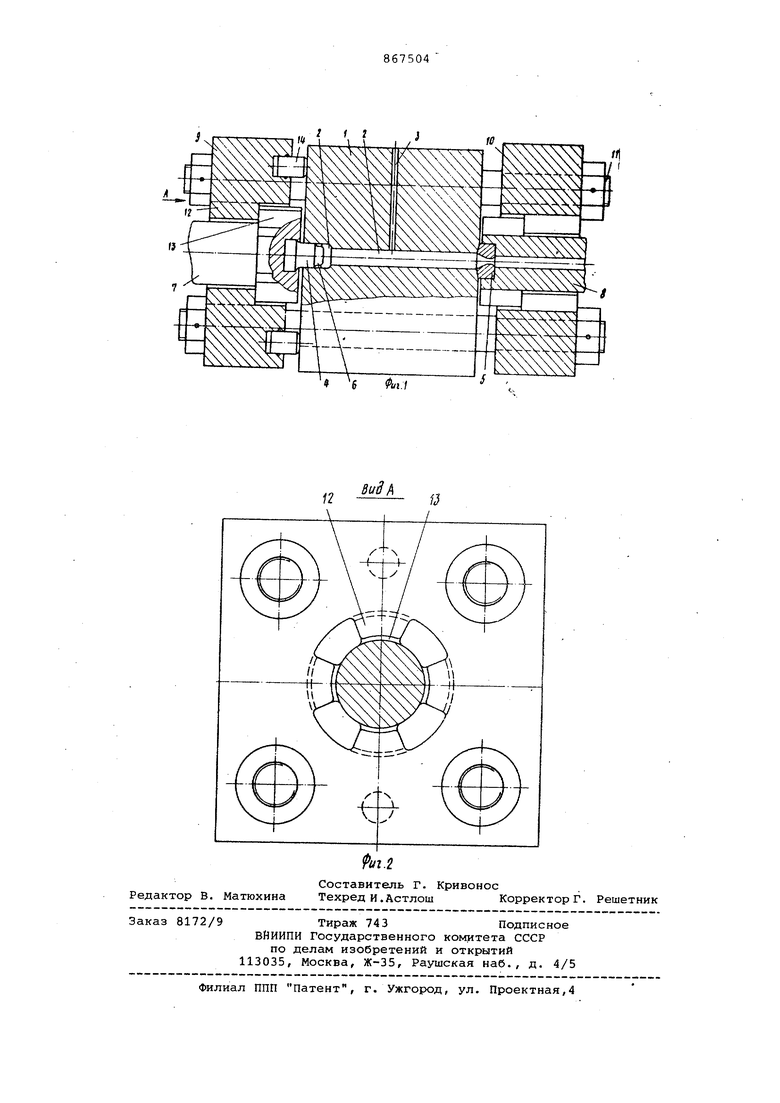

На фиг. 1 изображена установка, продольный разрез г на фиг. 2 - разрез Л-Л на фиг.1.

Установка имеет рабочий коктейь;ер 1 для размещения заготовки. В контейнере выполнена ступенчатая полость 2, которая сообщается с иcтoчникo;v1 высокого давления канало 3. Полость контейнера запирается пробкой 4, установленной в конце полости с большим диаметром, и матрицей 5, примыкающей к торцу сон тейнера. Уплотнение пробки в полости контейнера осуществляется радиальными уплотнительныг и кольцами 6. Пробка к матрица установлены в затворах 7 и 8, которые замыкаются рамой, образованной запорными плитами 9 и 10 и силовыми ишильками 11, соединяющих плиты между собой. Рама имеет возможность перемещения относительно контейнера 1 вдоль ег продольной оси. Запорные плиты и затворы имеют опорные радиальь:ые выступы 12 и 13, которые расположе друг против друга при закрытом положении затворов и контактируизт по их опорным поверхностям. Перемещение затворов и их поворот может рсществляться с помощью силовых привод

В запорной плите со стороны пробки 4 встроены гидроцилиндры 14 штоки которых упираются в торец контейнера.

Для осуществления прессования пдачей давления в гидроцилиндры 14 ПРОИЗВОДЯТ поджим матрицы к контейнеру 1 и первоначальное уплотнение .стыка между ними за счет передачи усилия гидроцилиндров через раму

и затвор 8 на матрицу 5 относительно контейнера. После загрузки заготовки в контейнер затвор 7 с пробкой закрывает контейнер, для чего затвор подается вправо, выступы 13 затвора проходят при этом между

выступами 12 запорной плиты и поворотом затвора его выступы устанавливаются против выступов плиты.

С заполнением контейнера рабочей

жидкостью выполняют прессование. Во время прессования осевые усилия на пробке и матрице воспринимаются рамой через опорные выступы затворов и запорных плит. При этом матрица прижимается к торцу контейнера с

большим усилием, чем усилие, действующее на матрицу со стороны давления рабочей жидкости в контейнере, за счет разности площадей поперечных сечений полости контейнера со стороt-Ы пробки и со стороны матрицы и добавочного усилия гидроцилиндров 14. Разность усилий обеспечивает величину контактных давлений в стыке матрицы с контейнеров, превышающей

величину давления рабочей жидкости в контейнере.

Для выполнения следующего цикла прессования открывают затвор пробки, загружают очередную заготовку, закрывают затвор и цикл повторяется.

Формула изобретения

1., Установка для гидропрессования, со.пержгмл.ая рабочий со ступенчатой полостью ко-нтейнер для размещения заготовки, сообщаемый с источником

высокого давления, матрицу и пробку, запирающие с торцов упомянутую полость, а 1акже подвижные затворы, несущие соответственно матрицу и пробку, о т л и ч а ю щ а я с я тем,

что, с целью обеспечения возможности увеличения диаметра прессуемых изделш-г и повьтшения надежности уплотнения J.iarpjnj.i.) с контейнером, она снабжена сопрягаем1ыми с затворами запорными плитами, сое циненными шпильками и. образующими силовую раму, имеющую возможность перемещения относительно контейнера по действием давления рабочей жидкости на пробку,

размещенную в торцовой части полости

большего диаметра.

2, Установка по п.1, о т л ич а ю щ а я с я тем, что она снабжена. установленньп 1и в запорной плите со стороны затвора пробки гидроцилиндрами со штоками, опирающимися в торец контейнера.

Источники информации, принятые во внимание при экспертизе

1.Прозоров Л.В. Прессование жидкостью высокого давления. М., 1972,

с. 141-143.

2.Патент Англии № 1172212, кл. В 21 с 23/21, 1969.

3.Авторское свидетельстве СССР № 243386, кл. В 21 с 23/21, 1968.

/ f г

Ч

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Устройство для непрерывного гидропрессования изделий | 1984 |

|

SU1181764A1 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1512703A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1456274A1 |

| Устройство для непрерывного гидропрессования | 1981 |

|

SU984601A1 |

| Установка для гидростатического прессования с применением ультразвука | 1981 |

|

SU944706A2 |

| Изостат | 1986 |

|

SU1494999A1 |

Авторы

Даты

1981-09-30—Публикация

1976-05-24—Подача