(Б) ВРАЩАТЕЛЬ ДЛЯ СБОРКИ ПОД СВАРКУ ТРУБ И ТРУБНЫХ УЗЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки под сварку труб в плети и устройство для его осуществления | 1979 |

|

SU867582A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| ЛТЕПТПО- ^,j I ''^ TiXitH^fCK.Mi ^^iEHSJHOTCKA' | 1966 |

|

SU185421A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Устройство для сборки под сварку деталей | 1980 |

|

SU863283A1 |

| Центратор для сборки и сварки пластмассовых труб | 1987 |

|

SU1451044A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Устройство для сварки | 1982 |

|

SU1117173A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

t

Изобретение относится к сварке, а {именно к устройствам для зажима и вращения труб и трубных узлов по внутренней их поверхности при сварке.

Известно устройство для закрепления и вращения труб при сварке, содержащее шпиндель с закрепленным на нем корпусом с радиальными пазами, установленные в пазах штоки с опорами и штоки с центрирующими упорами 11.

Недостатком этого устройства является то, что возникающие радиальные, осевые усилия и перемещения шва создают дополнительные значительные нагрузки на штоки, которые могут вызвать поломки.

Кроме того, такое устройство не обеспечивает сварки длинномерных труб и трубных узлов, а перемещение штоков с опорами и штоков с центрирующими упорами производится индивидуальными приводами.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому вращателю является вращатель для сборки под сварку труб и трубных узлов, содержащий роликоопоры для труб и шпиндель с закрепленным на нем корпусом и установленными по оси шпинделя с возможностью продольного перемещения тремя конусными колодками, взаимодействую10щими с соответствующими каждой из них группами разжимных радиальных штоков корпуса, при этом на штоках одной rpynnbt смонтированы опоры для труб, а на штоках двух других групп центрирующие упоры t23.

Однако перемещение конусных колодок, прризводится индивидуальными приводами последовательно, что снижает производительность. Кроме того,

20 при сборке труб необходимые радиальные, осевые перемещения и поворот труб требуют переналадки опор,что. также снижает производительность.

3 90

Целью изобретения является повышение производительности путем одновременного перемещения штоков с опорами и штоков с упорами в противоположных направлениях единым приводом и обеепечение сборочных перемещений труб без переналадки опор.

С этой целью во вращателе для сборки под сварку труб и трубных узлов, содержащем роликоопоры для труб и шпиндель с закрепленным на нем корпусом и установленными по оси шпинделя с возможностью продольного перемещения тремя конусными колодками, взаимодействующими с соответствующими каждой из них группами разжимных радиальных штоков корпус, на штоках одной группы которых смонтированы опоры для труб, а на штоках двух других групп - центрирующие упоры, конусная колодка для штоков с. опорами закреплена на одной из колодок Для штоков с центрирующйму упорами, при этом последние выполнены, в виде балки, подпружинённой относительно корпуса, а кажда опора установлена с возможностью ра|диального перемещения и поворота. На штоке, оснащенном опорой,смонтирована разъемная сферическая обойма с амортизирующим элементом, а опора выполнена в виде шарового кулачка с ребристой опорной поверхностью, установленного в обойме.

-

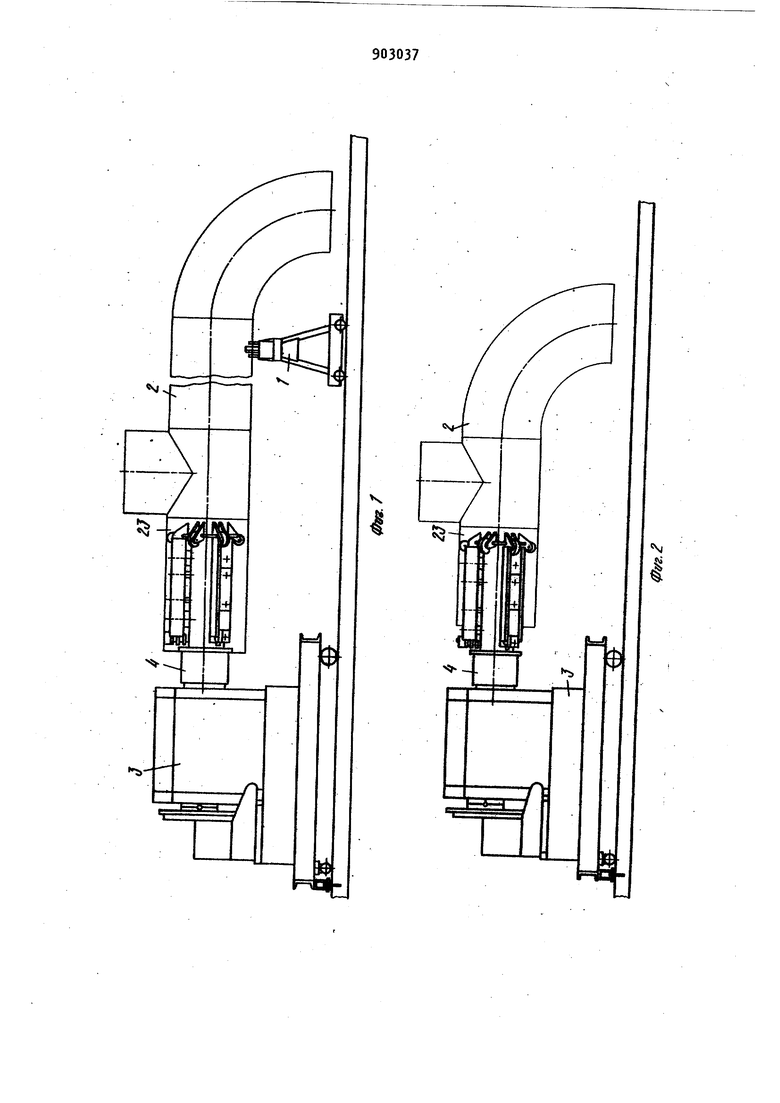

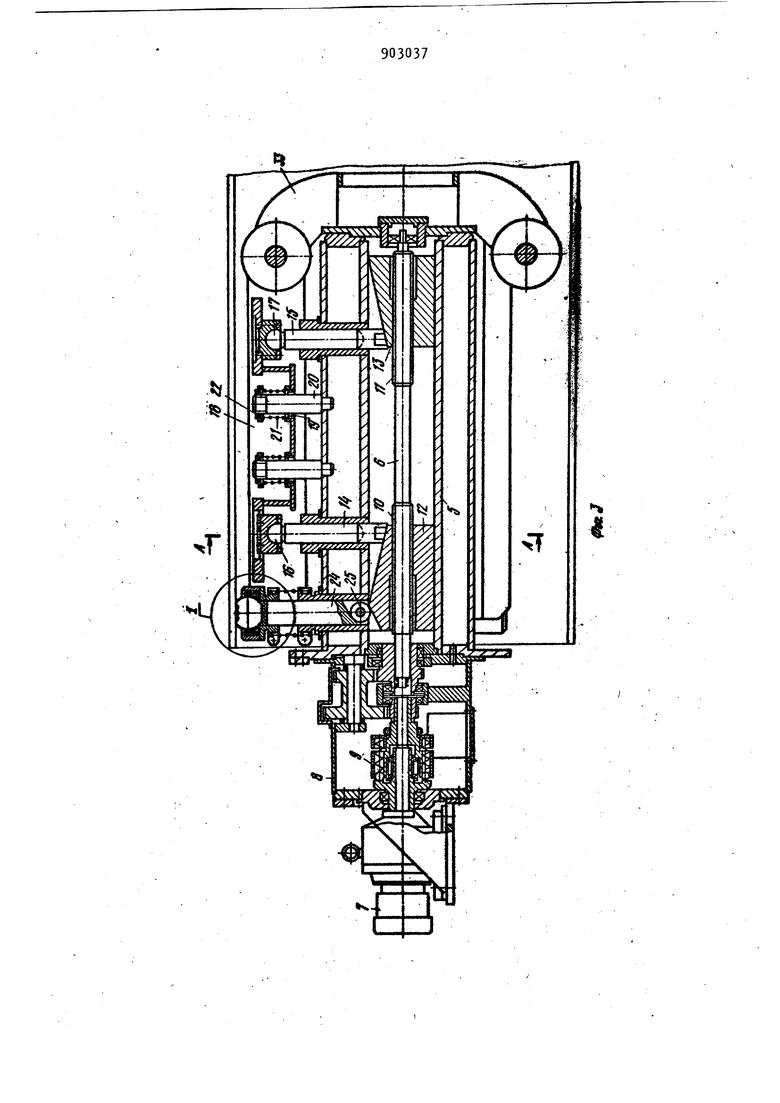

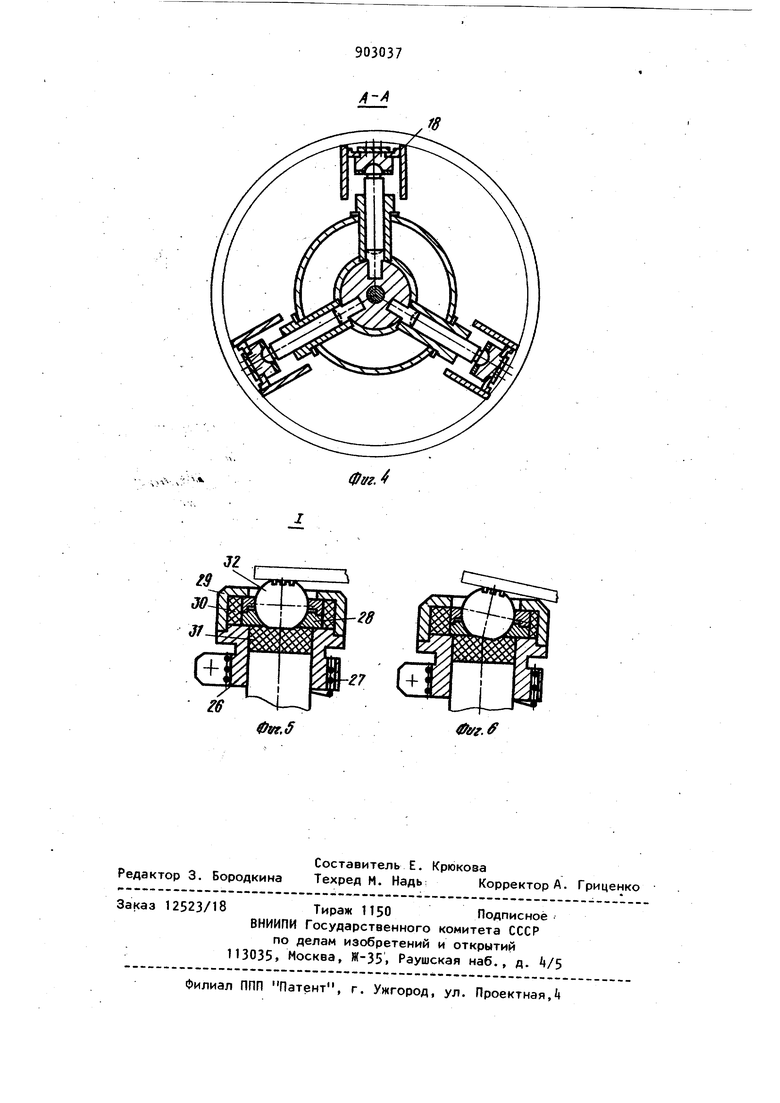

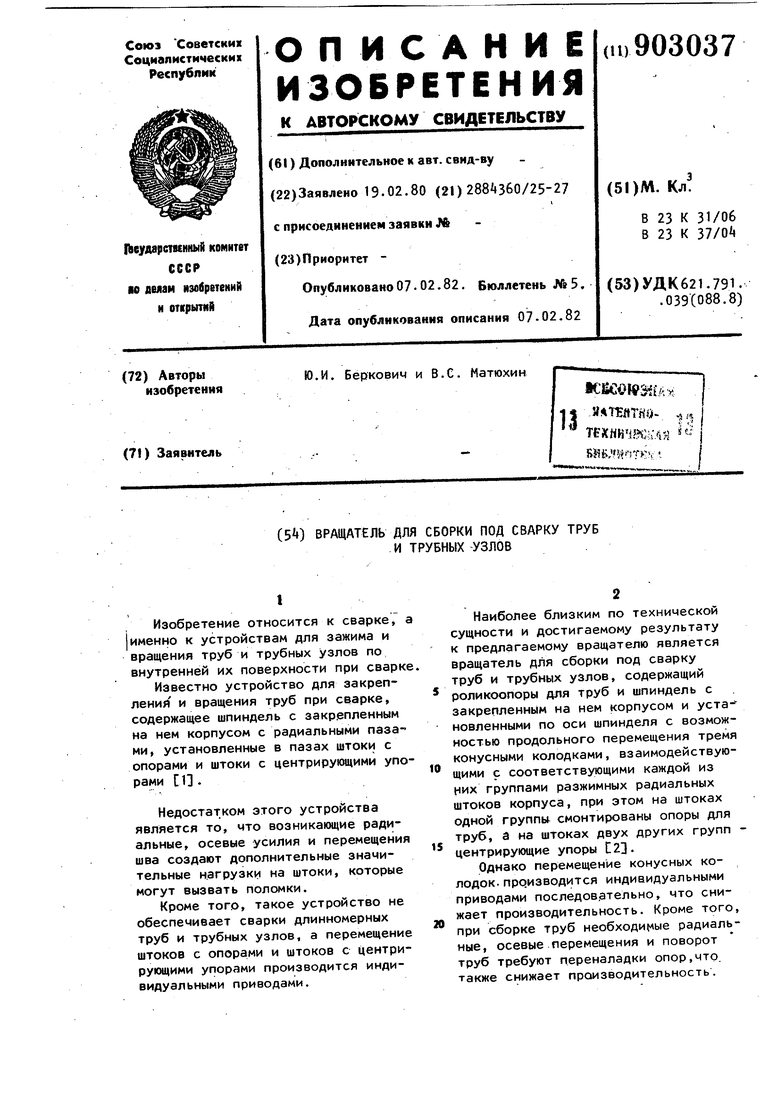

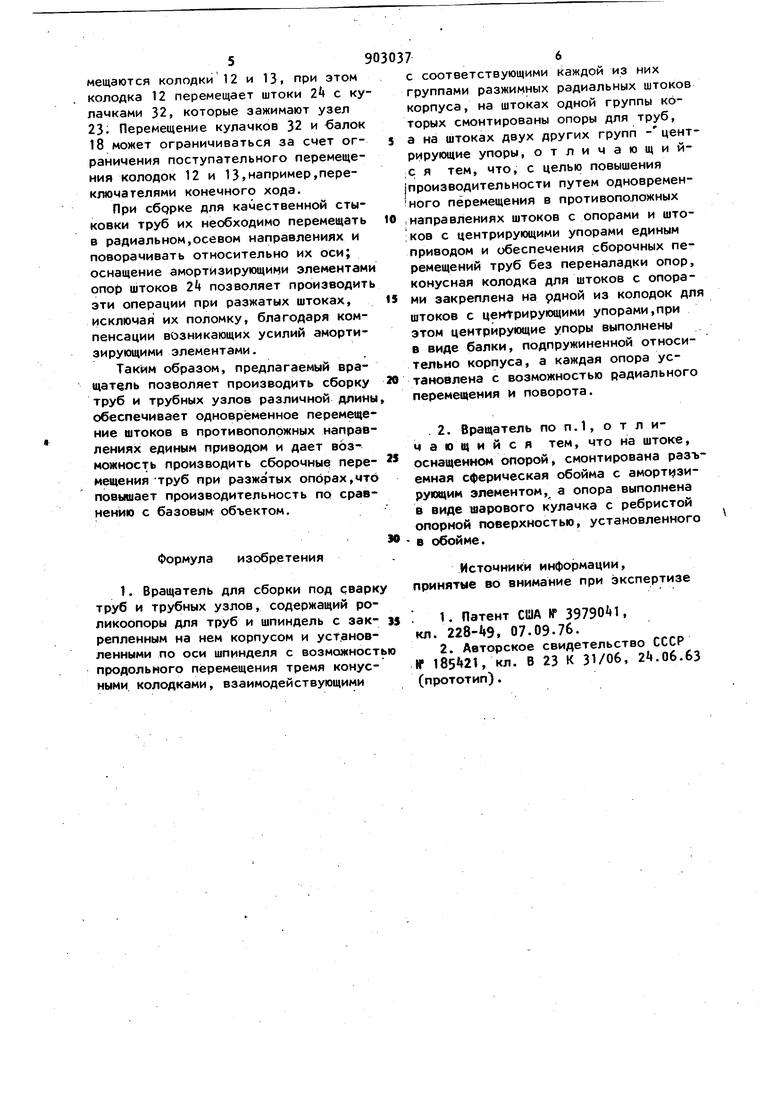

На фиг. 1 изображен вращатель,общий вид; на фиг. 2 - то же, с коротким изделием; на фиг. Д - шпиндель; на фиг. k - разрез А-А на фиг.3;на фиг.5 - узел I фиг.З; на фиг. 6 то же, при перекосах труб.

Вращатель содержит роликоопору 1 для труб и трубных узлов 2 и установленную на основании с возможностью продольного перемещения бабку 3 со шпинделем . На последнем закреплен корпус 5, в котором размещается приводной винт 6. Этот винт приводится во вращение электродвигателем 7 через редуктор 8 с муфтой 9 предельного момента. Винт 6 имеет левую 10 и правую 11 резьбу, на которой размещаются конусные колодки 12 и 13. В направляющих корпуса 5 установлены радиально штоки 1 и 15 с шарнирами 16 и 17, на которых размещаются центрирующие упоры, выполненные в виде балки 18.

Колодка 12 состоит из двух колодок, объединенных в одну, при этом основания конусов их направлены друг к другу. Балки 18 отверстиями 19 посажены на стержни 20, закрепленные в корпусе 5. Балки 18 и стержни 20 подпружинены пружинами 21 сжатия. Последние взаимодействуют с балкой 18 посредством гайки 22 стержня 20. Эта балка через шарниры 16 и 17 прижимает штоки I и 15 к колодкам 12 и 13.

Штоки 1 и 15 размещаются радиально с возможностью взаимодействи сКолодками 12 и 13 и при продольном перемещении последних радиально перемещаются эти штоки с балкой 18,последняя зажимает, центрируя,трубный узел 23 (см.фиг.2), одна поверхность которого взаимодействует со штоками 24 с помощью роликов 25.

На штоках 2t смонтированы втулка 26, подпружиненная относительно корпуса 5 пружиной 27, и разъемная сферическая обойма 28, закреплейная на этой втулке крышкой 29. В обойме 28 установлены амортизирующие элементы 30 и 31 и опора для изделия, выполненная в виде шарового кулачка 32 с ребристой опорной поверхностью. Шток 2 через элемент 31 передает на кулачок 32 усилие, которое регулируется муфтой 9.

В торце корпуса 5 (см.фиг.3) закреплено направляющее устройство 33 для установки трубного узла на зажимном патроне.

Вращатель работает следующий образом.

На вращателе можно закреплять как короткие так и длинные трубные узлы. Для закрепления короткого трубного узла последний устанавливают на шпиндель k (см.фиг.2) так, чтобы узел 23 внутренней поверхностью разместился на балках 18.Затем приводится во вращение винт 6 и поступательно перемещаются колодки 12 и 13 (см.фиг.3), которые разжимают штоки 14 и 15 и балками 18 закрепляют узел 23.

ДЛя закрепления длинного трубного узла (см.фиг.1) последний устанавливают так, чтобы один конец трубного узла 2 разместился на кулачках 32, а другой конец наружной поверхностью - на роликоопоре 1. Затем приводится во вращение винт 6 и перемещаются колодки 12 и 13 при этом колодка 12 перемещает штоки 2 с кулачками 32, которые зажимают узел 23. Перемещение кулачков 32 и €алок 18 может ограничиваться за счет ограничения поступательного перемещения колодок 12 и 13,например,переключателями конечного хода.

При сбррке для качественной стыковки труб их необходимо перемещать в радиальном,осевом направлениях и поворачивать относительно их оси; оснащение амортизирующими элементами ОПО0 штоков 2 позволяет производить эти операции при разжатых штоках, исключая их поломку, благодаря компенсации возникающих усилий амортизирующими элементами.

Таким образом, предлагаемый вращатель позволяет производить сборку труб и трубных узлов различной длины обеспечивает одновременное перемещв ние штоков в противоположных направлениях единым приводом и дает возможность производить сборочные перемещениятруб при разжатых опорах,что повышает производительность по сравнению с базовым объектом.

Формула изобретения

с соответствующими каждой из них группами разжимных радиальных штоков корпуса, на штоках одной группы которых смонтированы опоры для труб, а на штоках двух других групп - центрирующие упоры, отличающийс я тем, что, с целью повышения Производительности путем одновременHoro перемещения в противоположных направлениях штоков с опорами и штоков с центрирующими упорами единым приводом и обеспечения сборочных перемещений труб без переналадки опор, конусная колодка для штоков с опорами закреплена на из колодок для штоков с центрирующими упорами,при этом центрирующие упоры выполнены в виде балки, подпружиненной относительно корпуса, а каждая опора установлена с возможностью радиального перемещения и поворота.

. 2. Вращатель по п.1, о т л ичающийся тем, что на штоке, оснащенном опорой, смонтирована разъемная сферическая обойма с аморт1 зирующии элементом, а опора выполнена в виде шарового кулачка с ребристой опорной поверхностью, установленного в обойме.

Источники информации, ринятые во внимание при экспертизе

- , кл. В 23 К 31/06, 24.06.63 (прототип).

- ,,

Авторы

Даты

1982-02-07—Публикация

1980-02-19—Подача