Изобретение относится к механо сборочным работам, в частности к уст ройствам для сборки деталей типа вал-втулка, например, для зачеканки шарикоподшипников в сателлиты планетарных редукторов и контроля каче ства сборки. Известно сборочное устройство для соединения деталей типа вал-втул ка зачеканкой, содержащее смонтированные на станине стол с установочным гнездом для соединяемых деталей механизм загрузки, гидроцилиндр со штоком и соосно с ним расположенный упор с зачеканиваюдим элементом ГИ Однако известное устройство не позволяет зачеканивать подшипники с деталями, например сателлитами планетарного редуктора, по наружному кольцу шарикоподшипника с обеих сто рон и проверять качество зачеканки усилием на осевом смещении зачеканенного подшипника. Кроме того, ука занное устройство не позволяет производить 3ачеканкуопределенных типоразмеров подшипников и проверят качество зачеканки в определенном диапазоне размеров подшипников. Цель изобретения - зачекаиивание по наружному кольцу шарикоподшипник с обеих сторон с одновременной проверкой качества соединения на осевое смещение зачеканенных подшипников определенных типоразмеров. Поставленная цель достигается тем, что сборочное устройство для создания деталей типа вал-втулка зачеканкой, содержащее смонтированные на станине стол с установочными гнездами для соединяемых деталей, механизм загрузки, гидроцилиндр со штоксм и соосно с ним расположенный упор с зачеканиваюсцим элементом, снабжено механизмом контроля, установленным на станине после механизма зачеканки, а механизм зачеканки снабжен самоустанавливаквдейся опорой для соединяеь лх деталей, расположенной соосно со штоком силового цилиндра, и подпружиненным ловителем, установленньм в осевом отверстии, выполненным в упоре, с возможностью взаимодействий с торцом штока гидроцилиндра. При механизм контроля выполнен в виде закрепленного на станине пневмоцилиндра с полым штоком, расположенных в нем направляющей втулки и направляющего стержня с навитой на нем тарированной пружиной, жестко соединенного одним концом с направляющей втулкой, а другим концом размещенного в гайке, закрепленной на свободном конце штока и соосно расположенной со стержнем подвижной опоры, контактирующей с торцом направляющей втулки, а также в виде Вставки, установленной соосно с подвижной опорой, и двуплечего рычага, взаимодействующего одним концом через толкатель со вставкой, а другим концом с микровыключателем, при этом на конце направляющего стержня, установленного в гайке, выполнена тарированная шкала.

Кроме того, механизм контроля снабжен двумя смонтированными на станине шестернями, находящимися в зацеплении, одна из которых расположена концентрично направляющей втулке и имеет регулируемые винтовые упоры, установленные с возможностью взаимодействия с торцом полого штока

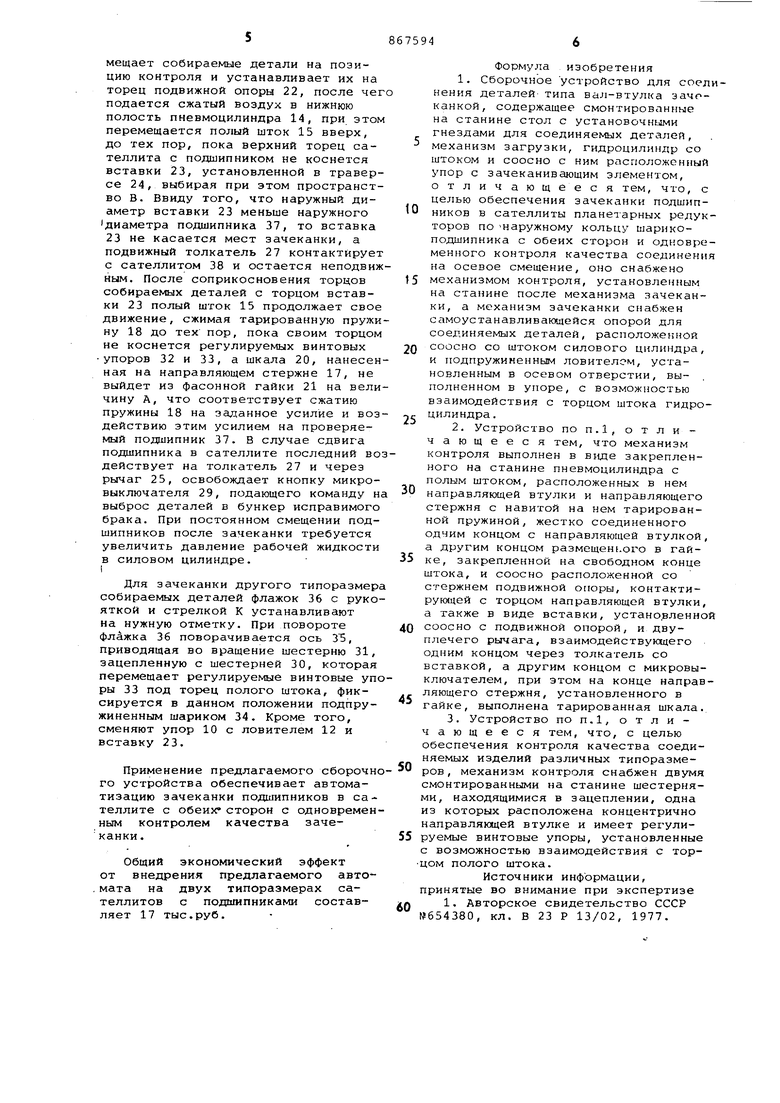

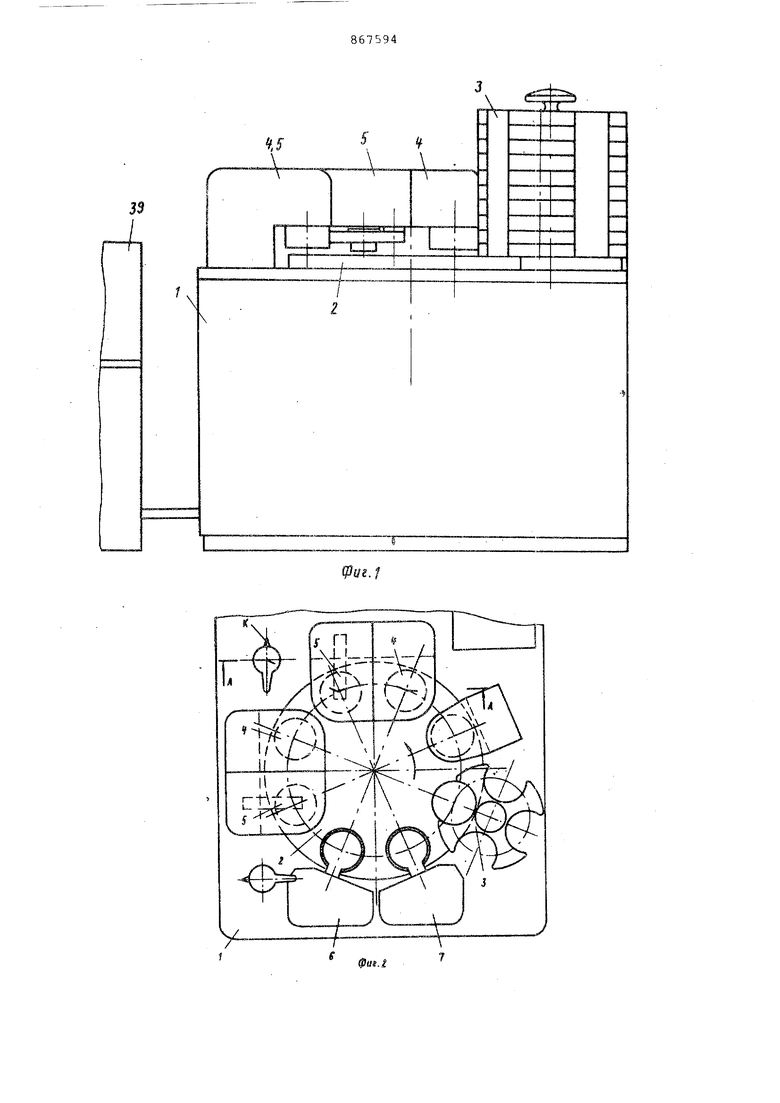

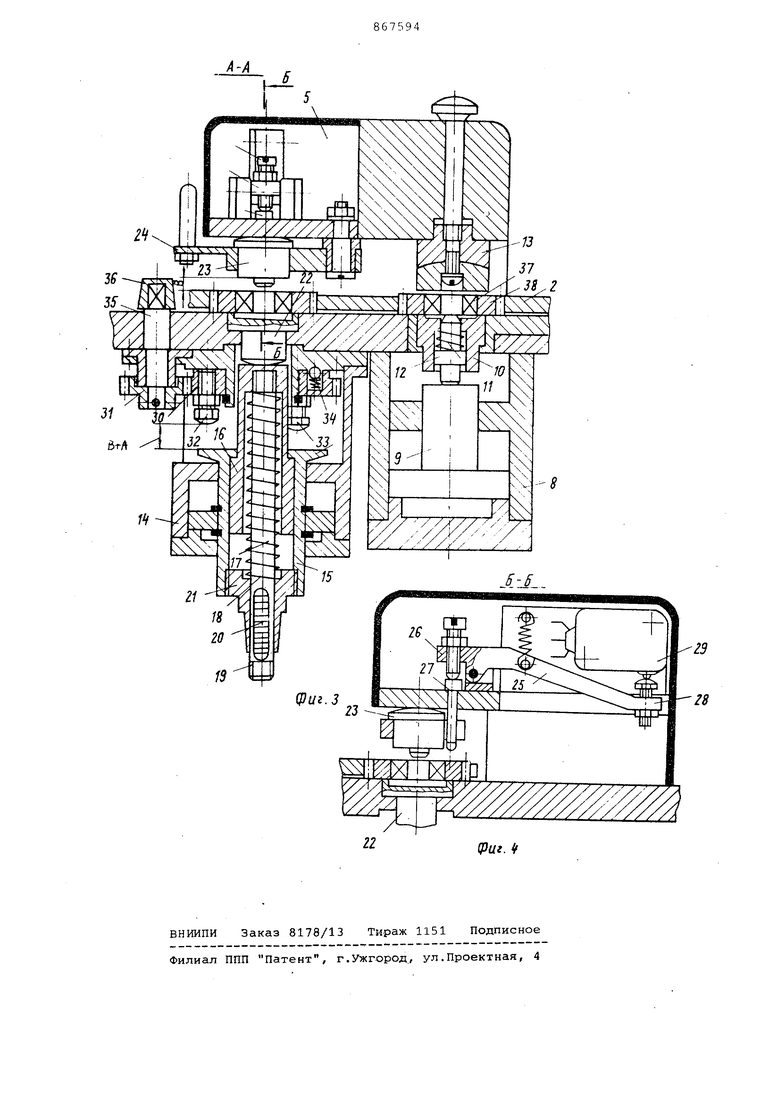

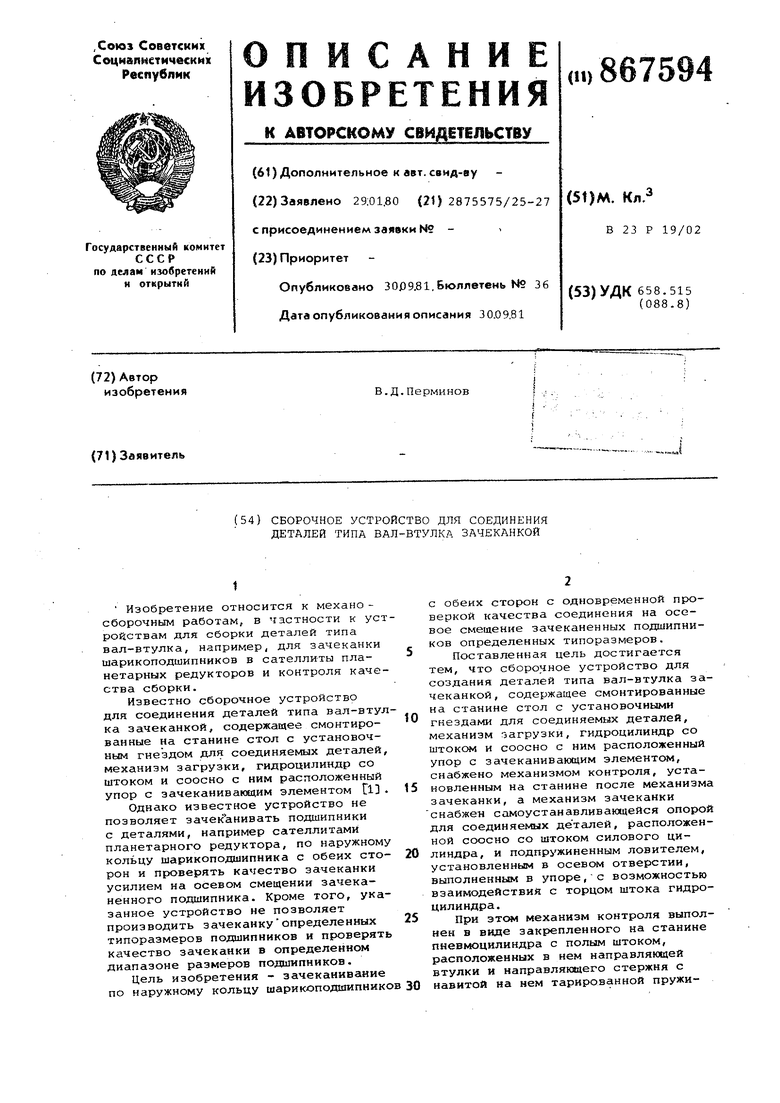

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - механизм зачеканки и механизм контроля качества зачеканки, разрез А-А на фиг. 2; на фиг. 4 - механизм контроля, разрез Б-Б на фиг. 3.

Сборочное устройство состоит из станины 1, на которой смонтированы поворотный стол 2, механизм 3 загрузки, механизм 4 зачеканки, механизм 5 контроля, бункер 6 собранных изгделий и бункер 7 для изделий с исправным браком. Механизм зачеканки и механизм контроля применяется для зачеканки и контроля зачеканки подшипников в сателлиты как с нижней стороны, так и с верхней.

Механизм 4 зачеканки состоит из гидроцилиндра 8 со штоком 9, полого упора 10, свободно установленного в станине 1, внутри которого размещен соосно штоку гидроцилиндра, подпружиненный пружиной 11 ловитель 12 самоустанавливающаяся опора 13 также расположена ссосно штоку 9,

Механизм 5 контроля состоит из пневмоцилиндра 14 с полым штоком 15 в котором расположены направляющая втулка 16 и направляющий стержень 17 с навитой на нем тарированной пружиной 18. Направляющий стержень 17, имеющий на конце 19 шкалу 20, жестко соединен с втулкой 16, а концом 19 свободно размещен в гайке 21 Механизм 5 контроля также состоит из соосно расположенной со стержнем 17 подвижной опоры 22, установленно в станине 1, вставки 23, размещенно в траверсе 24 соосно с подвижной опорой 22, двуплечего рычага 25, взаимодействующего одним концом 26 через толкатель 27 со вставкой 23, а другим концом 28 с микровыключателем 29. В механизм контроля также входят две смонтированные на станин

1 шестерни 30 и 31, одна шест.ерня 30 установлена концентрично направляющей втулке 16, имеет регулируемые винтовые упоры 32, 33 и фиксируется подпружиненным шариком 34, а на оси 35 другой шестерни 31 жестко закреплен флажок 36 с рукояткой и стрелкой К. .

Сборочное устройство работает следующим образом.

Механизм контроля на осевое смещение подшипника в сателлите настраивается в следующем порядке.

Вращением фасонной гайки 21 на резьбе регулируют открывание ее конусной частью начало шкалы 20 на направляющем стержне 17. На резьбовой конец 19 этого стержня навинчивается груз определенного веса для определенного размера подшипника и сателлита и запоминается величина открывания шкалы, т.е. величина А сжатия тарированной пружины 18, после чего предварительно собранные подшипник с сателлитом устанавливают на подвижной опоре 22 и измеряют от них до торца вставки 23 (на фиг.З обозначено В). Суммарная величина размеров А и В устанавливается между торцом полого штока 15 и регулируемыми винтовыми упорами 32.

Настройка на другой вес груза осуществляется аналогичным образом, но ввиду других числовых значений величин А и В шестерня 30 через шестерню 31 флажком 36 поворачивается на определенный угол и размер А -S- В устанавливается между торцом полого штока 15 и упорами 33.

Подшипники 37 с сателлитами 38, собранные вручную пакетом, устанавливают в вертикальные каналы магазин механизма 3 загрузки и включается пульт управления. При этом датчик обнаружения деталей,расположенный в механизме 3 загрузки,подает команду на поворот транспортирующего стола 2 и сателлит 38 с подшипником

37перемещается на позицию поджимки„ на которой торцы сателлита и подшипника выравниваются в одной плоскости. После выравнивания собранные детали подаются на позицию зачеканки, для чего через систему гидрораспределителей рабочая жидкость от Насосной станции 39 подается в нижнюю полость силового цилиндра 8. При этом торец штока 9 поджимает подпружиненный пружиной 11 ловитель 12, центрирующий сателлит

38с подшипником 37 и одновременно прижимающий их к самоустанавливающейся опоре 13. Когда нижние торцы ловителя 12 и упора 10 сравниваются, упор своим эачеканивающим элементом вдавливается в тело сателлита 38, производя зачеканку родшипника 37.

После эачеканки подшипника сателлита транспортирующий стол 2 перемещает собираемые детали на позицию контроля и устанавливает их на торец подвижной опоры 22, после чег подается сжатый воздух в нижнюю полость пневмоцилиндра 14, при этом перемещается полый шток 15 вверх, до тех пор, пока верхний торец сателлита с подшипником не коснется вставки 23, установленной в траверсе 24, выбирая при этом пространство В. Ввиду того, что наружный диаметр вставки 23 меньше наружного диаметра подшипника 37, то вставка 23 не касается мест зачеканки, а подвижный толкатель 27 контактирует с сателлитом 38 и остается неподвиж ным. После соприкосновения торцов собираемых деталей с торцом вставки 23 полый шток 15 продолжает свое движение, сжимая тарированную пружи ну 18 до тех пор, пока своим торцом не коснется регулируемых винтовых упоров 32 к 33, а шкала 20, нанесен ная на направляющем стержне 17, не выйдет из фасонной гайки 21 на вели чину А, что соответствует сжатию пружины 18 на заданное усилие и воз действию этим усилием на проверяемый подшипник 37. В случае сдвига подшипника в сателлите последний во действует на толкатель 27 и через рычаг 25, освобождает кнопку микровыключателя 29, подающего команду н выброс деталей в бункер исправимого брака. При постоянном смещении подшипников после зачеканки требуется увеличить давление рабочей жидкости в силовом цилиндре. Для зачеканки другого типоразмер собираемых деталей флажок 36 с руко яткой и стрелкой К устанавливают на нужную отметку. При повороте флажка 36 поворачивается ось 3, приводящая во вращение шестерню 31, зацепленную с шестерней 30, которая перемещает регулируемые винтовые уп ры 33 под торец полого штока, фиксируется в данном положении подпружиненным шариком 34. Кроме того, сменяют упор 10 с ловителем 12 и вставку 23. Применение предлагаемого сборочн го устройства обеспечивает автоматизацию зачеканки подшипников в сателлите с обеих сторон с одновремен ным контролем качества зачеканки. Общий экономический эффект от внедрения предлагаемого авто. мата на двух типоразмерах сателлитов с подшипниками составляет 17 тыс.руб. Формула изобретения 1.Сборочное устройство для соелинения деталей- типа вал-втулка зачг-канкой, содержащее смонтированные на станине стол с установочньоми гнездами для соединяемых деталей, механизм загрузки, гидроцилиндр со штоком и соосно с ним расположенный упор с зачеканивающим элементом, отличающееся тем, что, с целью обеспечения зачеканки подшипников в сателлиты планетарных редукторов по -наружному кольцу шарикоподшипника с обеих сторон и одновременного контроля качества соединения на осевое смещение, оно снабжено механизмом контроля, установленным на станине после механизма зачеканки, а механизм зачеканки снабжен самоустанавливающейся опорой для соединяемых деталей, расположенной соосно со штоком силового цилиндра, и подпружиненным ловителем, установленным в осевом отверстии, выполненном в упоре, с возможностью взаимодействия с торцом штока гидроцилиндра . 2.Устройство по п.1, отличающееся тем, что механизм контроля выполнен в виде закрепленного на станине пневмоцилиндра с полым штоком, расположенных в нем направляющей втулки и направляющего стержня с навитой на нем тарированной пружиной, жестко соединенного одним концом с направляющей втулкой, а другим концом размещен.ого в гайке, закрепленной на свободном конце штока, и соосно расположенной со стержнем подвижной опоры, контактирующей с торцом направляющей втулки, а также в виде вставки, установленной соосно с подвижной опорой, и двуплечего рычага, взаимодействующего одним концом через толкатель со вставкой, а другим концом с микровыключателем, при этом на конце направляющего стержня, установленного в гайке, выполнена тарированная шкала. 3.Устройство ПОП.1, отличающееся тем, что, с целью обеспечения контроля качества соединяемых изделий различных типоразмеров, механизм контроля снабжен двумя смонтированными на станине шестернями, находящимися в зацеплении, одна из которых расположена концентрично направляющей втулке и имеет регулируемые винтовые упоры, установленные с возможностью взаимодействия с торцом полого штока. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №654380, кл. В 23 Р 13/02, 1977.

U

лг

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Устройство для сборки с натягом охватываемой и охватывающей деталей | 1988 |

|

SU1509213A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ПОРШНЕЙ В ЦИЛИНДРАХ ПОРШНЕВОГО РОТОРА ВО ВРАЩАТЕЛЬНОЕ ДВИЖЕНИЕ РОТОРА И ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ | 2012 |

|

RU2518136C2 |

| Полуавтоматическая линия для окончательной обработки, сборки и контроля блок-картеров двух типоразмеров двигателей внутреннего сгорания | 1973 |

|

SU443745A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| Устройство для сборки деталей типа вал-втулка | 1985 |

|

SU1263489A1 |

| Станок для пробивки отверстий в пластинах и сборки их со стержнями в пакет | 1982 |

|

SU1201163A1 |

| Автомат для контроля резьб | 1987 |

|

SU1446442A1 |

Авторы

Даты

1981-09-30—Публикация

1980-01-29—Подача