(54) СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1990 |

|

SU1812193A1 |

| Способ получения жидкого топлива | 1981 |

|

SU997441A1 |

| Способ разложения лигноцеллюлозного материала | 1979 |

|

SU1194282A3 |

| Способ получения жидких продуктов из угля | 1978 |

|

SU869312A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРЫ ЛИСТВЕННИЦЫ СИБИРСКОЙ | 2000 |

|

RU2175668C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЕВОЙ СОЛИ D-ГОМОПАНТОТЕНОВОЙ КИСЛОТЫ | 2003 |

|

RU2242458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3-ФЕНИЛ-4-АМИНОБУТАНОВОЙ КИСЛОТЫ | 2000 |

|

RU2190595C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОВ КРЕАТИНА | 2015 |

|

RU2579120C1 |

| СПОСОБ ПОЛУЧЕНИЯ глиоксиловой кислотыили ЕЕ ЭФИРОВ | 1964 |

|

SU164593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

Изобретение относится к способам получения жидких продуктов из угля и может быть использовано в нефтепе- рерабатывающей промышленности и промьшшенности синтетического топлива. Известен способ получения жидких продуктов из угля путем обработки ис ходного сырья спиртами . Однако такой способ характеризуется сложной технологией ,1. Наиболее близким к изобретению, является способ получения жидких про дуктов из угля путем термического растворения в сверхкритических условиях в среде легкокипящих растворите лей, таких как толуол, смесь толуола с тетралином, нафталин и т.д. Однако в данном способе получения жидких продуктов из угля невелик выход продуктов и сложна технология процесса. Так, выход жидких продуктов за одну стадию не превышает 1933 вес.%, а с увеличением числа стадий до трех выход жидких продуктов достигает 35-39 вес.% на уголь. Кроме, того, необходима стадия отделения донора водорода (тетралина) и его гидрирование. Целью изобретения является повышение выхода жидких продуктов и упрощение технологии процесса. Поставленная цель достигается путем смешения исходного сырья - рядового угля с легкокипящим растворителем - метиловым или этиловым, или изопропиловым спиртом в три стадии с добавлением на второй и.третьей стадии 0,5-1,5 вес.% на уголь борной кислоты, или ангидрида борной кислоты, или триизопропилового, или триизобутилового эфира борной кислоты, или этилата, или изопропилата, или изобутилата алюминия с повышением температуры от первой до третьей стадии с 400 до 460°С. В качестве сырья используют рядовой уголь, в качестве легкокипящего .растворителя - метиловый, или этиловый, или изопропиловый спирт. Процесс проводят путем смешения исходного сырья и легкокипящего растворителя в три стадии с добавлением на второй и третьей стадии борной кислоты, или ангидрида борной кислоты,; или триизопоопилового, или триизобутилового эфира борной кислоты, или этилата, или изопропилата, или изобутилата алюминия в вышеуказанном ко;7ичестве с повьш1ением температуры от первой до третьей стадии с 400 до . Пример 1. В автоклав объемом 20 см помещают 4 г бурового угля Канско-Ачикского бассейна (Ирша-Бородинского месторождения) с следующими характеристиками: w У « 24%, А 6,5%, V . 46,2%, С 71,10%, Н. 4,90%, N 1,00%, 0+ S 23,00%, добавляют 8 г изопропилового спирта и нагревают со скоростью выше 30 /мин до 4loc. Пр этой температуре выдерживают автоклав в течение 2 ч для заврршения процесса. Нерастворившийся остат / отфильтровывают и повторно поме1;ают в автоклав, куда вводят триизобутиловый эфир борной кислоты в количес ве 0,5% от веса угля и добавляют 8 г иэопропилового спирта. Автоклав вновь прогревают при 410 С 2 ч, и з тем нерастворившийся остаток отфиль ровывают и смешивают с триизобутило вым эфиром борной кислоты и изопропиловым спиртом,взятыми в тех же ко личествах, что и ранее. Автоклав вы держивают при температуре 2 ч. Нерастворившийся остаток отфильтровывают и сушат под вакуумом. Зольность остатка 75%. Степень прев ращения в расчете на органическую массу угля составляет 96,3%, а выхо газа 7%. Образовавшийся жидкий продукт содержит следующие фракции, вес.%: н.к. - 180 С - 32,6 180 - 300°С - 43,6 300 - - 9,6 Выше 360°С - 15,4. Пример 2. В автоклав помещ ют дробленый бурый уголь (фракция менее 1 мм) Ирша-Бородинского место рождения в количестве 6 г и добавля ют 12 г этилового спирта. Автоклав нагревают со скоростью выше в 1мин до 41 и при этой температу ре, выдерживают автоклав в течение 1 ч. Автоклав охлаждают, нераствори шийся остаток отфильтровывают и вновь вводят в автоклав с тем же ко личеством этилового спирта и добавкой триизобутилбората в количестве 0,5% от веса исходного угля. Автоклав нагревают с той же скоростью, что и в первой ступени и выдерживают при температуре 410с 1 ч. Автоклав охлаждают, нерастворившийся остаток отфильтровывают и вносят в автоклав с 12 г этилового спирта и 30 мг 10,5 вес.% на уголь триизобутилбората. Автоклав нагревают до 460с и вы держивают при этой температуре 1 ч Нерастворившийся остаток отфильтровывают, сушат под вакуумом и взвешивают. Степень превращения угля в расчете на органическую массу - 92% выход газа 8,5%, а жидких при комнатной температуре продуктов - 80%, Пример 3. Первую стадию проводят как в примере 1. Нерастворившийся остаток отфильтровывают, фракцию н.к. - 83,5 С экстракта отделяют, сушат окисью кальция и вводят в автоклав в количестве 8 мл вместе с нерастворившимся остатком и триизобутилборатом (0,5 вес.% на уголь). Процесс на второй стадии ведут при температуре 410с 2 ч. Автоклав охлаждают, нерастворившийся остаток отфильтровывают. Легкокипящую фракцию вновь отгоняют и вводят в реакцию вместе с триизобутилборатом и нерастворившимся остатком.Температуру на третьей стадии процесса поддерживают . Степень превращения угля, в расчете на его органическую массу, составляет 96%. Пример 4. В автоклав помещают каменный уголь Г6 Кузнецкого бассейна (шахта Комсомолец) со следующими характеристиками: wP 9,5%, А 8,2%, Vf 40,0%, С О 83,16%, И 5,79%,М 3,19%, S 0,72%, и проводят термическое растворение в среде изопропилового спирта. Условия проведения процесса как в примере 1. Степень превращения угля составляет 60% на органическую массу угля. Пример 5. В автоклав помещают бурый уголь Подмосковного бассейсо следующими характеристиками 32,5%, А 30%, V 46,5%, С 70,12 И 5,24, N 1,OOJ S 3,42. Опыт проводят в условиях примера 1. Степень, превращения угля составляет 68% на органическую массу угля. Пример 6.В титановую бомбу объемом 100 мл помещают 10 г фракции менее 1 мм-бурового угля Ирена-Бородинского месторождения и смешивают с 20 мл пропилового спирта. Нагревают бомбу со скоростью более 30 С в 1 мин до температуры 410°С и выдерживают при этой температуре 20 мин.Затем бомбу охлаждают на воздухе, открывают, нерастворившийся остаток отфильтровывают и вновь загружают в бомбу с 20 мл изопропилового спирт и 100 мг изопропилата алюминия. Бомбу снова доводят до 410с и выдерживают при этой температуре 20 мин. Охладив бомбу и отфильтровав остаток его вновь загружают с 20 г из.опропилового спирта и 100 мг изопропилата алюминия и нагревают бомбу со скоростью более в/мин до 460°С.Бомбу выдерживают при этой температуре 20 мин. После охлаждения нерастворившийся остаток отфильтровывают, сушат под вакуумом и определяют степень конверсии угля. От жидких продуктов отделяют растворитель и определяют выход по жидким. Степень превращения

угля составляет 70 вес.% в расчете на органическую массу, а выход жидких продуктов - 62 вес.%

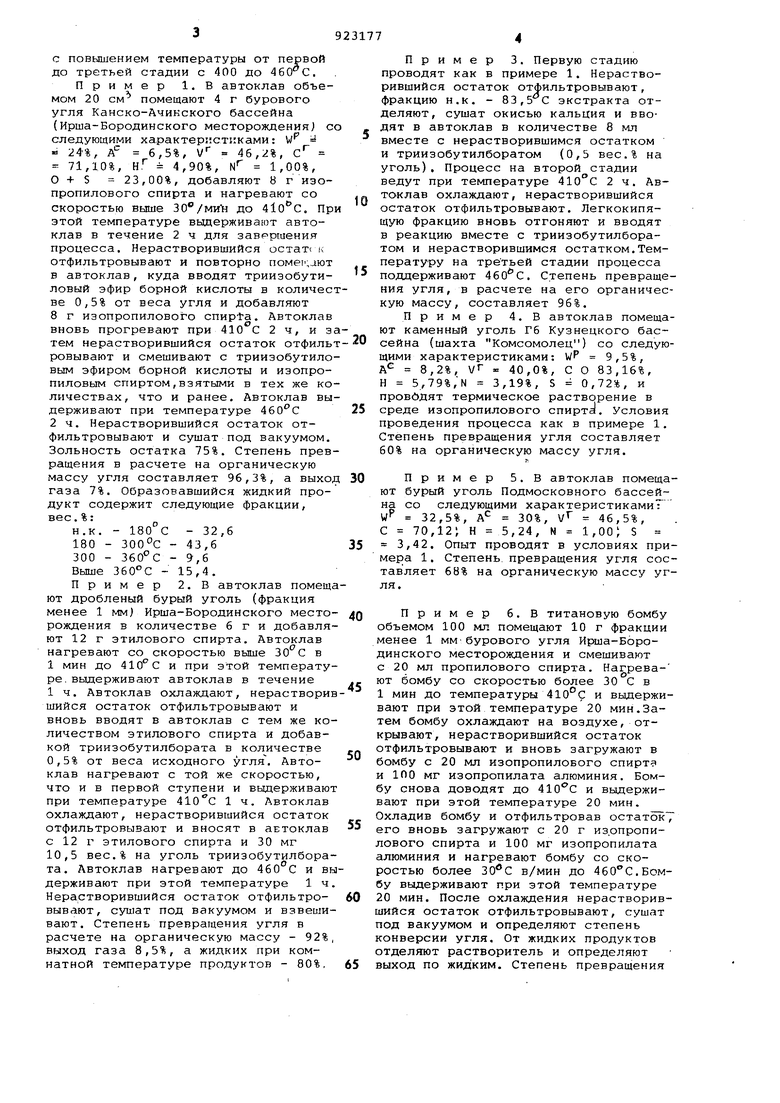

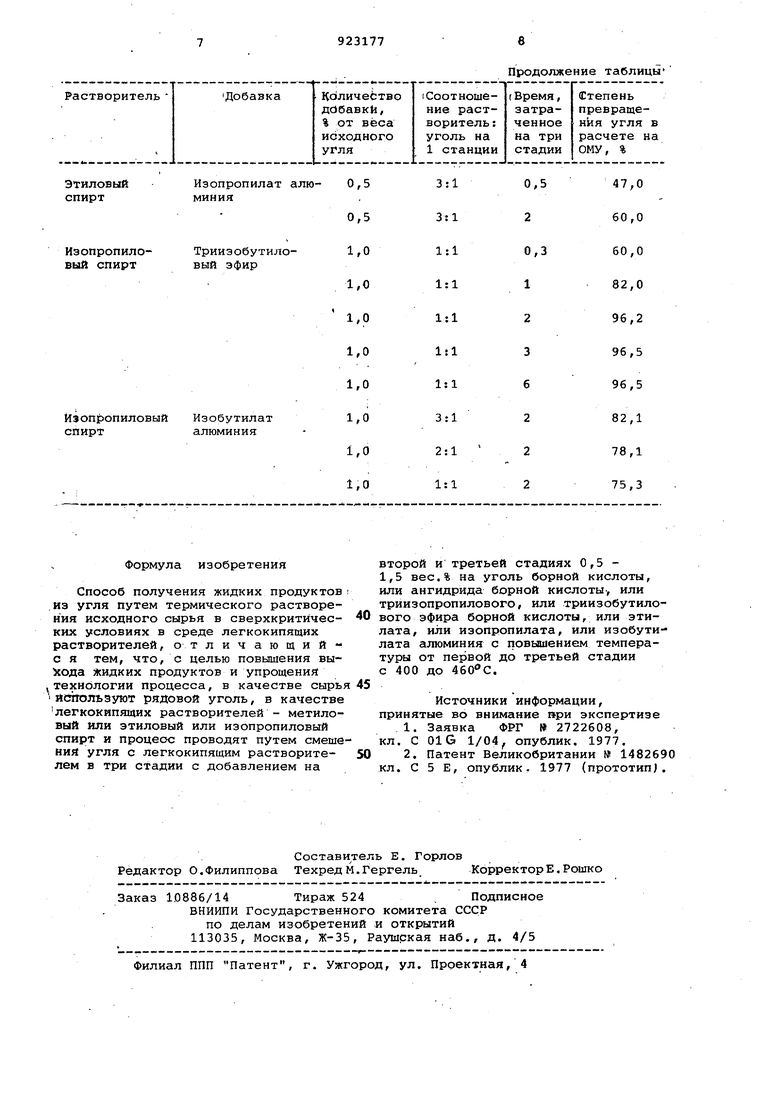

Влияние условий термического растворения н. степень превращения угля

Трииэопропи- 1,5 ловый эфир

Борный ангид- 0,5

РИД

Изопропилат алюминия

Триизобутиловый

Этиловый эфир спирт

Этиловый

Борная кислотаспирт

Этилат алюмиЭтиловыйния спирт

Результаты по термическому раствс рению, полученные в других опытах, сведены в таблицу.

80

3:1

76

3:1

55

J:l Формула изобретения Способ получения жидких продуктов из угля путем термического растворения исходного сырья в сверхкритических условиях в среде легкокипящих растворителей, отличающийс я тем, что, с целью повышения выхода зКидких продуктов и упрощения ,технологии процесса, в качестве сырь используют рядовой уголь, в качестве легкокипящих растворителей - метиловый или этиловый или иэопропиловый спирт и процесс проводят путем смеше ний угля с легкокипящим растворителем в три стадии с добавлением на

Продолжение таблицы второй и третьей стадиях 0,5 1,5 вес.% на уголь борной кислоты, или ангидрида борной кислоты-, или триизопропилового, или триизобутилового эфира борной кислоты, или этилата, или изопропилата, или изобутилата алюминия с повышением температуры от первой до третьей стадии с 400 до 4бОС. Источники информации, принятые во внимание нри экспертизе 1.Заявка ФРГ 2722608, кл. С 01G 1/04, опублик. 1977. 2,Патент Великобритании № 1482690 кл. С 5 Е, опублик. 1977 (прототип).

Авторы

Даты

1982-12-15—Публикация

1980-09-15—Подача