(54) ЦЕНТРОБЕЖНО-ЛИТЕЙНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ

1

Изобретение относится к литейному про изводству, в частности к центробежно-литейным машинам с металлической формой, предназначенным для отливки труб, и может найти применение при отливке других аналогичных видов изделий.

Известны центробежно-литейные машины для отливки труб, содержашие корпус, систему подачи охлаждаюшего агента, вращаемый ротор со ступенями на внутренней поверхности, внутри которого соосно установлена металлическая форма, размешенные между ротором и формой центрируюш,ие опоры и привод 1.

Однако такая конструкция машины при центробежной отливке изделий из жидкого металла, вследствие высоких температур, подвержена быстрому разрушению (появлению кольцевых трешин) в местах перепада сечений, так как в режиме нагрева внутренней поверхности формы и при одном коэффициенте ее линейного расширения большее сечение ограничено относительно меньшей возможностью линейного увеличения по диаметру, а при охлаждении, наоборот.

Отлитые в такой машине трубы имеют низкое качество из-за неоднородности структуры металла по длине, что обусловлено разной интенсивностью охлаждения отливки по участкам формы. Разрушаюшему действию формы и ротора способствует и наличие кольцевых опор жесткой конструкции. Кроме того, опоры такой конструкции в процессе работы перестают быть центрирующими, так как радиальное расширение формы приводит кольцевые опоры к прессовой посадке 10 в жакетке и образованию зазора между ними и формой, вследствие чего, возможность демонтажа такой машины в условиях литейного цеха становится практически невозможной.

5 Цель изобретения - повышение качества отливок, износостойкости формы и ротора путем повышения точности центрирования формы в роторе.

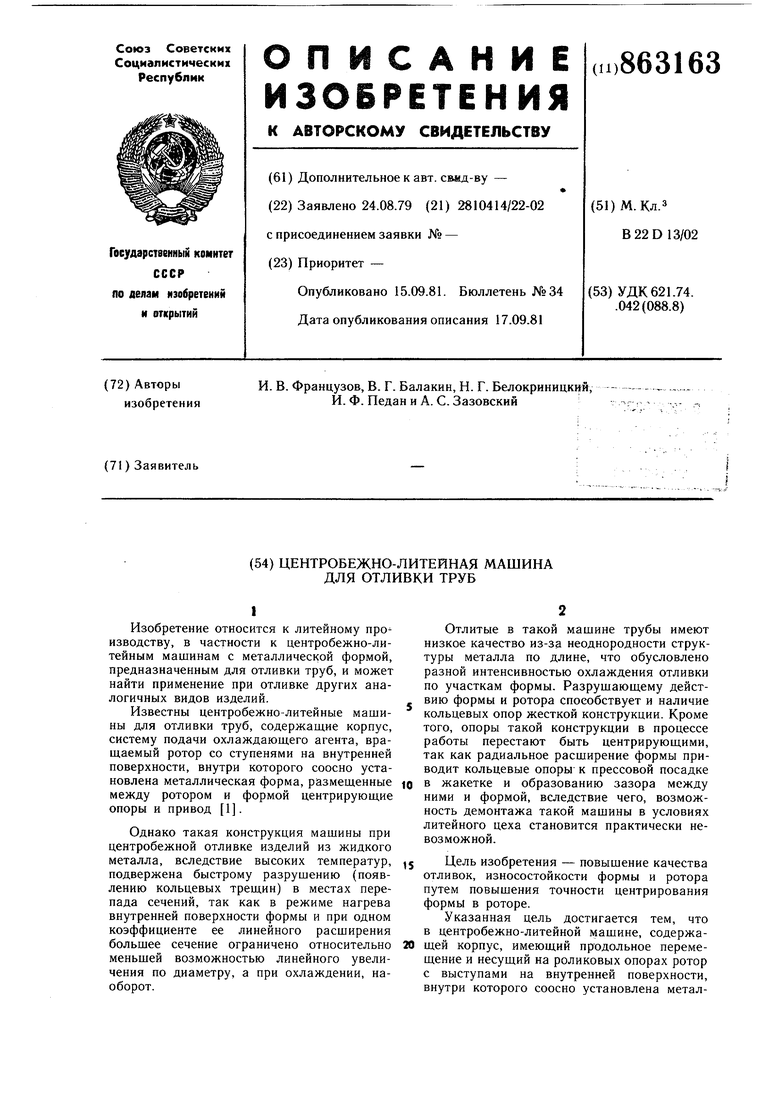

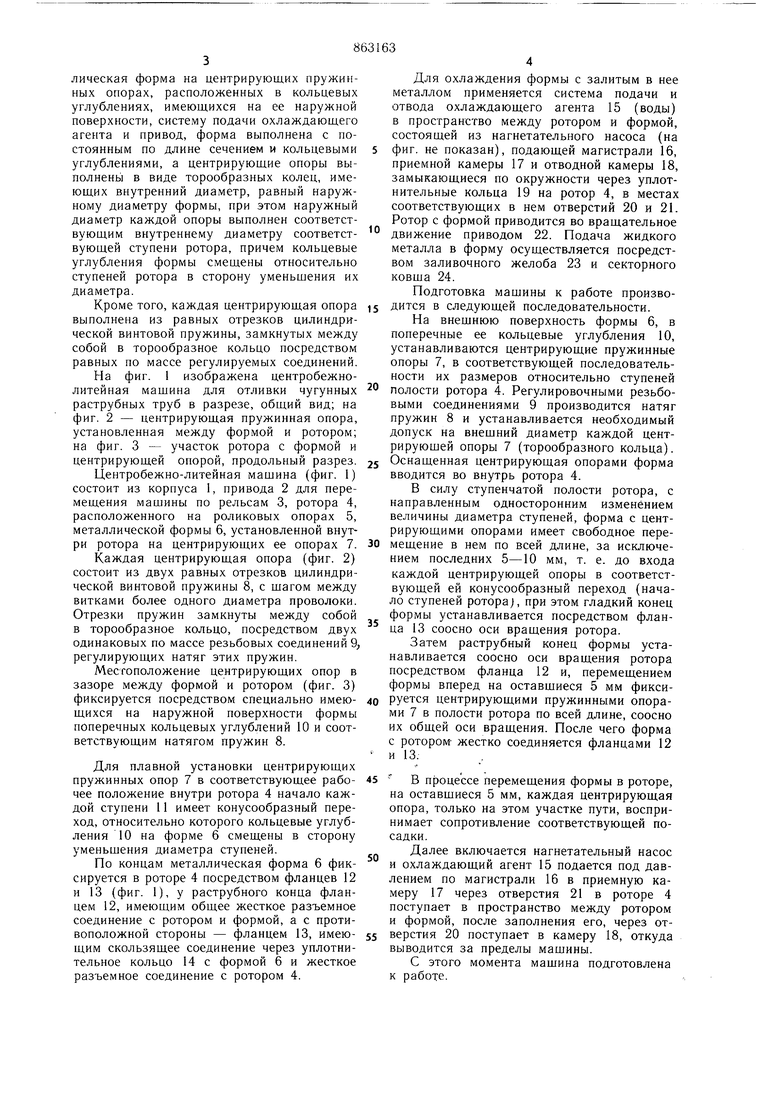

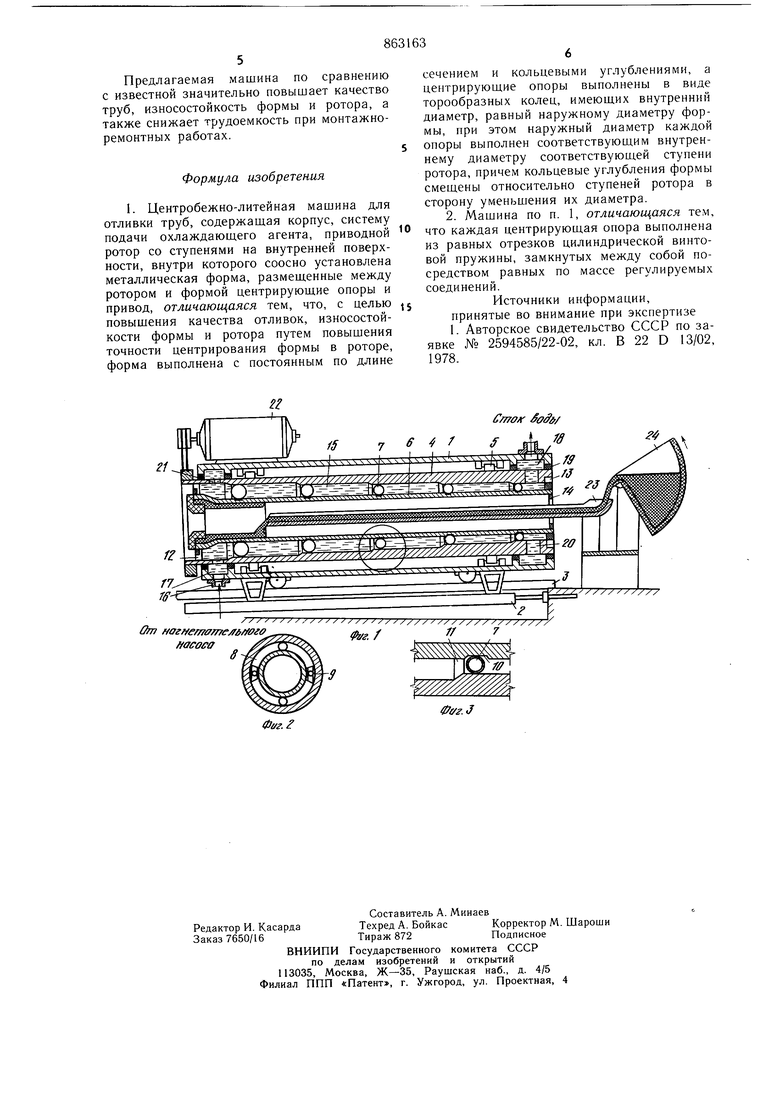

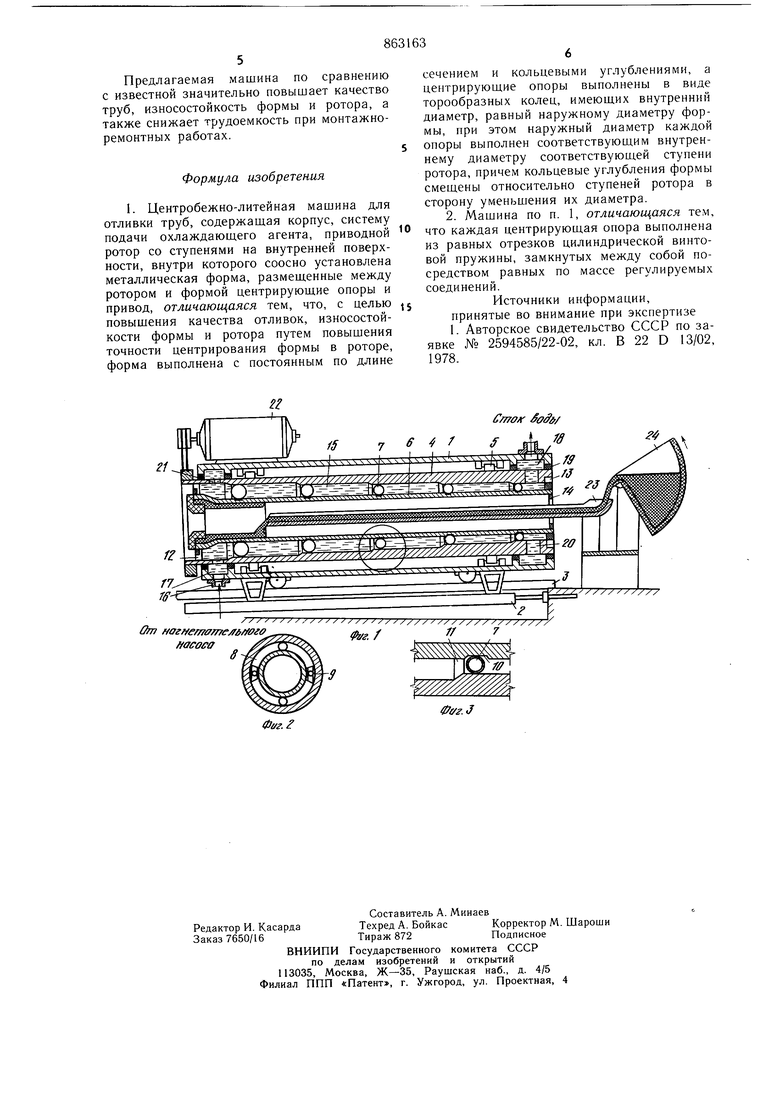

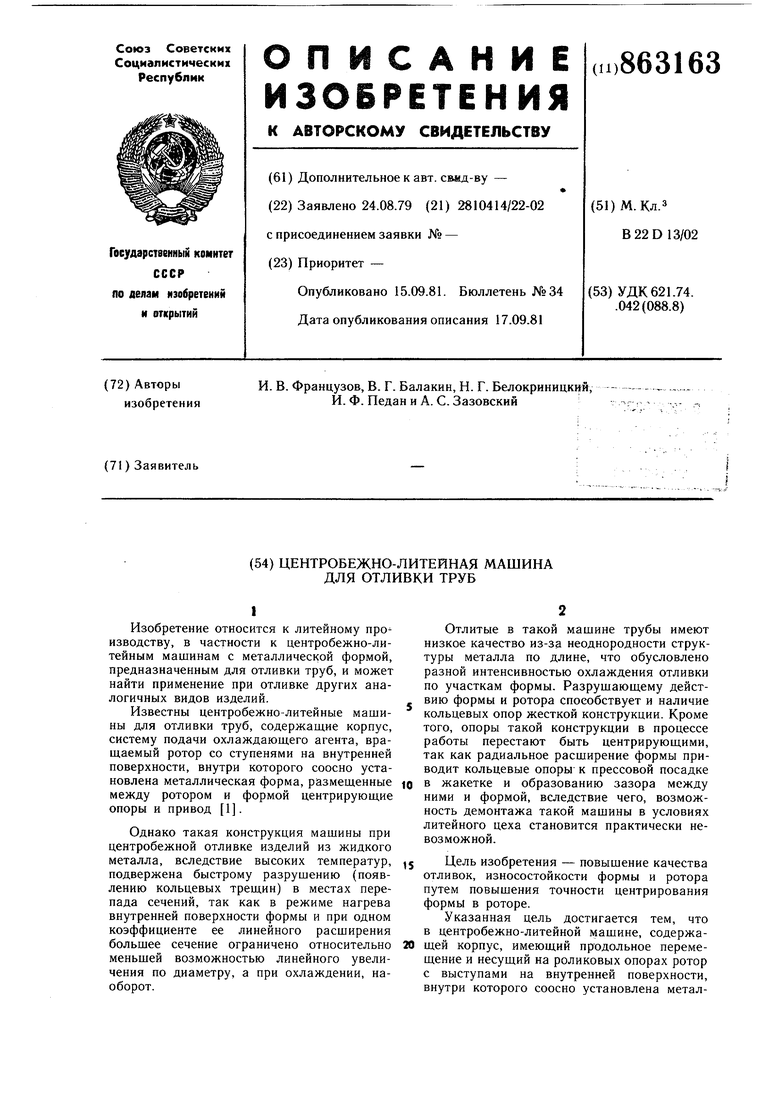

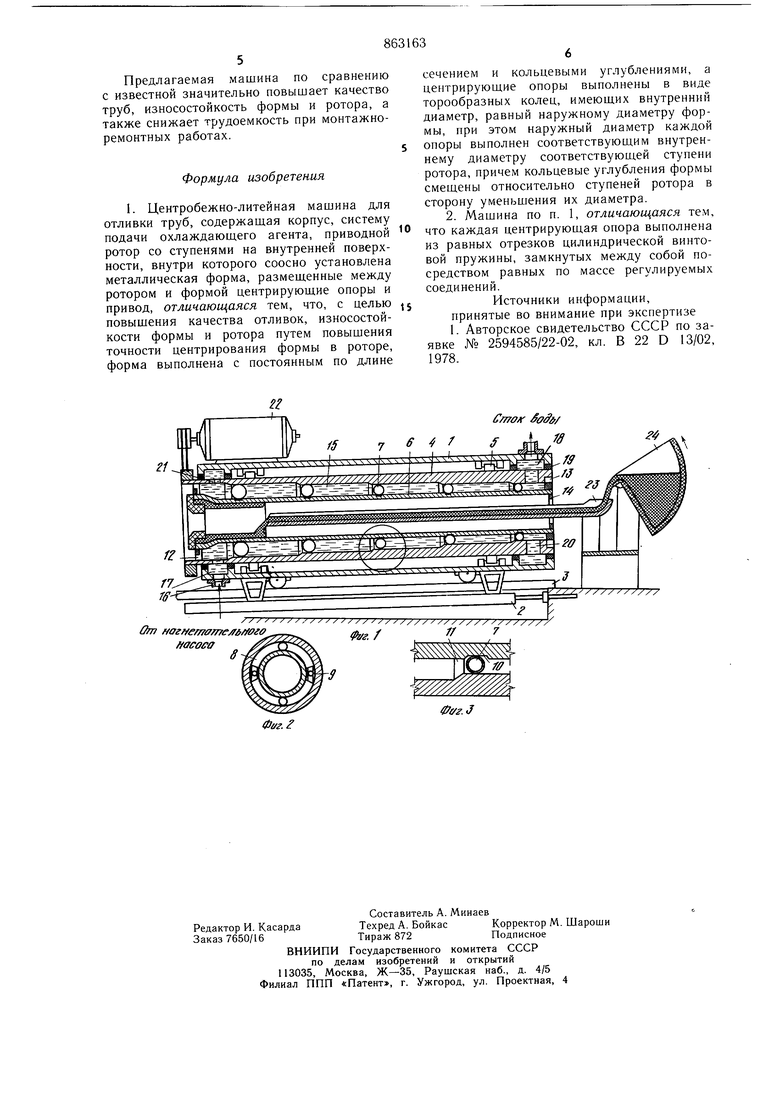

Указанная цель достигается тем, что в центробежно-литейной машине, содержа20 шей корпус, имеющий продольное перемещение и несущий на роликовых опорах ротор с выступами на внутренней поверхности, внутри которого соосно установлена металлическая форма на центрирующих пружинных опорах, расположенных в кольцевых углублениях, имеющихся на ее наружной поверхности, систему подачи охлаждающего агента и привод, форма выполнена с постоянным по длине сечением и кольцевыми углублениями, а центрирующие опоры выполнень в виде торообразных колец, имеющих внутренний диаметр, равный наружному диаметру формы, при этом наружный диаметр каждой опоры выполнен соответствующим внутреннему диаметру соответствующей ступени ротора, причем кольцевые углубления формы смещены относительно ступеней ротора в сторону уменьщения их диаметра. Кроме того, каждая центрирующая опора выполнена из равных отрезков цилиндрической винтовой пружины, замкнутых между собой в торообразное кольцо посредством равных по массе регулируемых соединений. На фиг. 1 изображена центробежнолитейная мащина для отливки чугунных раструбных труб в разрезе, общий вид; на фиг. 2 - центрирующая пружинная опора, установленная между формой и ротором; на фиг. 3 - участок ротора с формой и центрирующей опорой, продольный разрез. Центробежно-литейная мащина (фиг. 1) состоит из корпуса 1, привода 2 для перемещения машины по рельсам 3, ротора 4, расположенного на роликовых опорах 5, металлической формы 6, установленной внутри ротора на центрирующих ее опорах 7. Каждая центрирующая опора (фиг. 2) состоит из двух равных отрезков цилиндрической винтовой пружины 8, с щагом между витками более одного диаметра проволоки. Отрезки пружин замкнуты между собой в торообразное кольцо, посредством двух одинаковых по массе резьбовых соединений 9, регулирующих натяг этих пружин. Местоположение центрирующих опор в зазоре между формой и ротором (фиг. 3) фиксируется посредством специально имеющихся на наружной поверхности формы поперечных кольцевых углублений 10 и соответствующим натягом пружин 8. Для плавной установки центрирующих пружинных опор 7 в соответствующее рабочее положение внутри ротора 4 начало каждой ступени 11 имеет конусообразный переход, относительно которого кольцевые углубления 10 на форме 6 смещены в сторону уменьщения диаметра ступеней. По концам металлическая форма 6 фиксируется в роторе 4 посредством фланцев 12 и 13 (фиг. 1), у раструбного конца фланцем 12, имеющим общее жесткое разъемное соединение с ротором и формой, а с противоположной стороны - фланцем 13, имеющим скользящее соединение через уплотнительное кольцо 14 с формой 6 и жесткое разъемное соединение с ротором 4. Для охлаждения формы с залитым в нее металлом применяется система подачи и отвода охлаждающего агента 15 (воды) в пространство между ротором и формой, состоящей из нагнетательного насоса (на фиг. не показан), подающей магистрали 16, приемной камеры 17 и отводной камеры 18, замыкающиеся по окружности через уплотнительные кольца 19 на ротор 4, в местах соответствующих в нем отверстий 20 и 21. Ротор с формой приводится во вращательное движение приводом 22. Подача жидкого металла в форму осуществляется посредством заливочного желоба 23 и секторного ковща 24. Подготовка мащины к работе производится в следующей последовательности. На внещнюю поверхность формы 6, в поперечные ее кольцевые углубления 10, устанавливаются центрирующие пружинные опоры 7, в соответствующей последовательности их размеров относительно ступеней полости ротора 4. Регулировочными резьбовыми соединениями 9 производится натяг пружин 8 и устанавливается необходимый допуск на внещний диаметр каждой центрирующей опоры 7 (торообразного кольца). Оснащенная центрирующая опорами форма вводится во внутрь ротора 4. В силу ступенчатой полости ротора, с направленным односторонним изменением величины диаметра ступеней, форма с центрирующими опорами имеет свободное перемещение в нем по всей длине, за исключением последних 5-10 мм, т. е. до входа каждой центрирующей опоры в соответствующей ей конусообразный переход (начало ступеней ротора;, при этом гладкий конец формы устанавливается посредством фланца 13 соосно оси вращения ротора. Затем раструбный конец формы устанавливается соосно оси вращения ротора посредством фланца 12 и, перемещением формы вперед на оставщиеся 5 мм фиксируется центрирующими пружинными опорами 7 в полости ротора по всей длине, соосно их общей оси вращения. После чего форма с ротором- жестко соединяется фланцами 12 и 13. В процессе перемещения формы в роторе, на оставщиеся 5 мм, каждая центрирующая опора, только на этом участке пути, воспринимает сопротивление соответствующей посадки. Далее включается нагнетательный насос и охлаждающий агент 15 подается под давлением по магистрали 16 в приемную камеру 17 через отверстия 21 в роторе 4 поступает в пространство между ротором и формой, после заполнения его, через отверстия 20 поступает в камеру 18, откуда выводится за пределы мащины. С этого момента мащина подготовлена к работе.

Предлагаемая машина по сравнению с известной значительно повышает качество труб, износостойкость формы и ротора, а также снижает трудоемкость при монтажноремонтных работах.

Формула изобретения

1. Центробежно-литейная машина для отливки труб, содержащая корпус, систему подачи охлаждаюш,его агента, приводной ротор со ступенями на внутренней поверхности, внутри которого соосно установлена металлическая форма, размещенные между ротором и формой центрирующие опоры и привод, отличающаяся тем, что, с целью повышения качества отливок, износостойкости формы и ротора путем повышения точности центрирования формы в роторе, форма выполнена с постоянным по длине От

сечением и кольцевыми углублениями, а центрирующие опоры выполнены в виде торообразных колец, имеющих внутренний диаметр, равный наружному диаметру формы, при этом наружный диаметр каждой опоры выполнен соответствующим внутреннему диаметру соответствующей ступени ротора, причем кольцевые углубления формы смещены относительно ступеней ротора в сторону уменьшения их диаметра.

2. Машина по п. 1, отличающаяся тем, что каждая центрирующая опора выполнена из равных отрезков цилиндрической винтовой пружины, замкнутых между собой посредством равных по массе регулируемых соединений.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2594585/22-02, кл. В 22 D 13/02, 1978. г 7-r f////A//////// /////У////У///////7/////Л- у W У У / ///// //// //// /УАу///// / ног ет0те/гб//аг0 f/acocff Стоя- 647 ./,

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежнолитейная машина для отливки труб | 1979 |

|

SU869949A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| СССРОпубликовано 28.XII.1972. Бюллетень № 5за 1973 Дата опубликования описания 23.11.1973УДК 621.74.042:621.881 (088.8) | 1973 |

|

SU365057A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

Авторы

Даты

1981-09-15—Публикация

1979-08-24—Подача