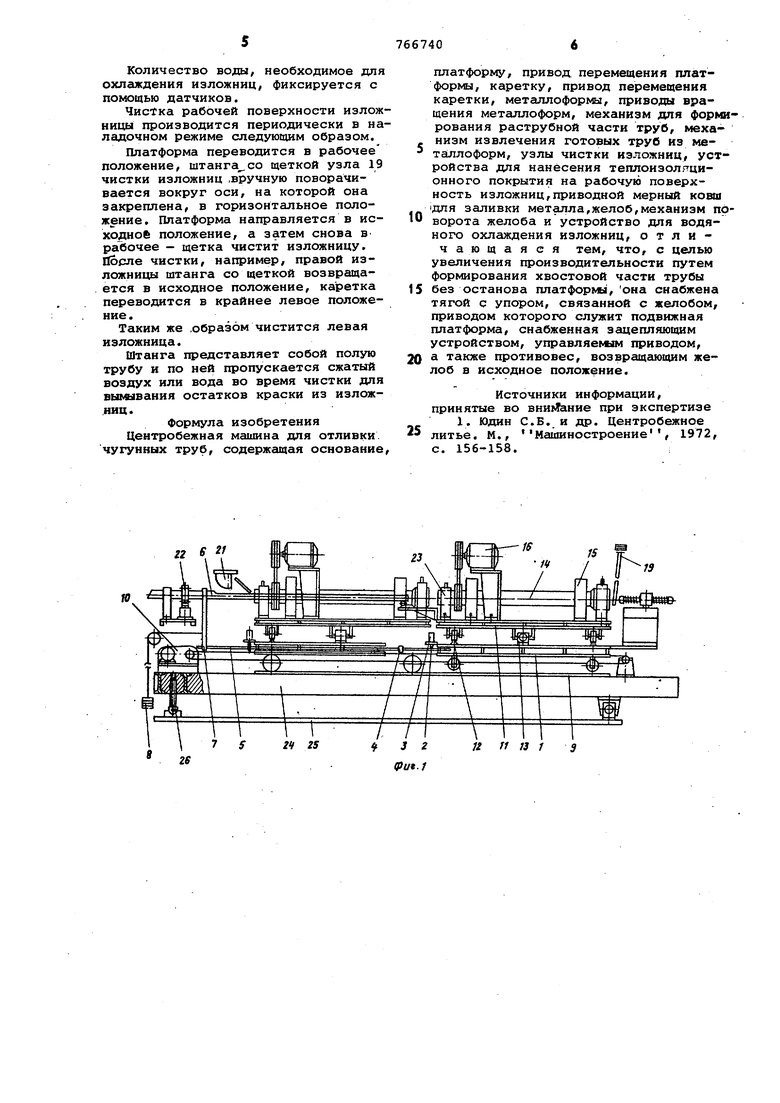

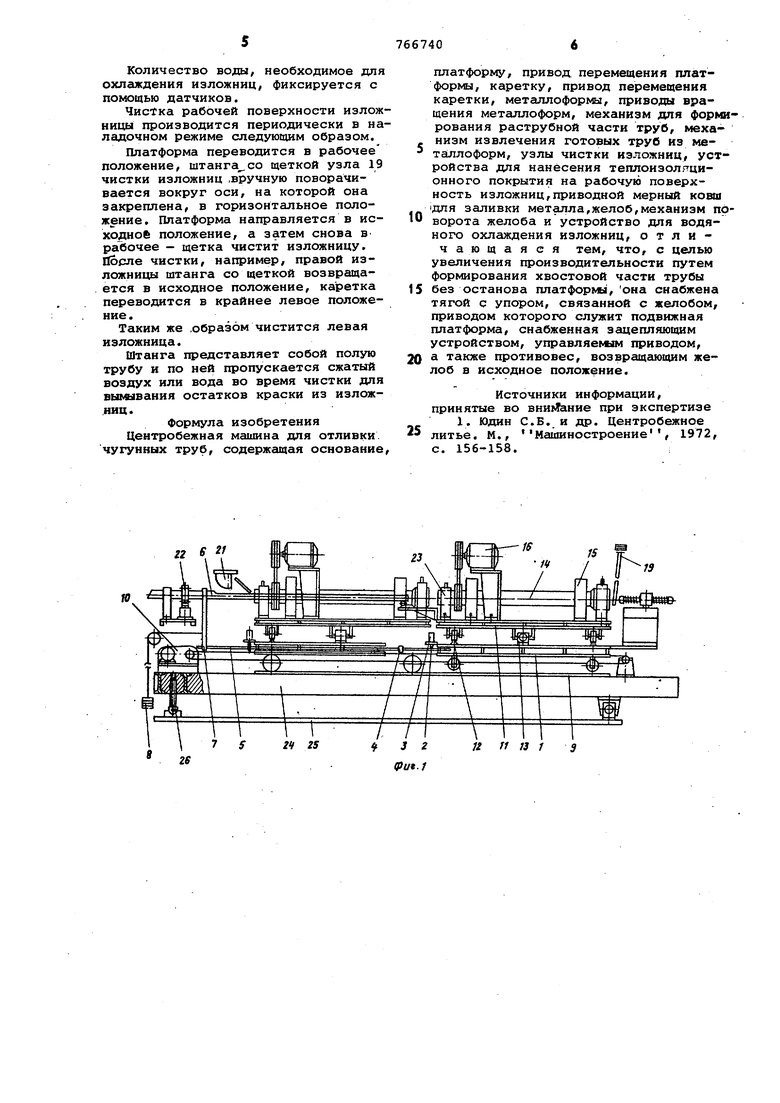

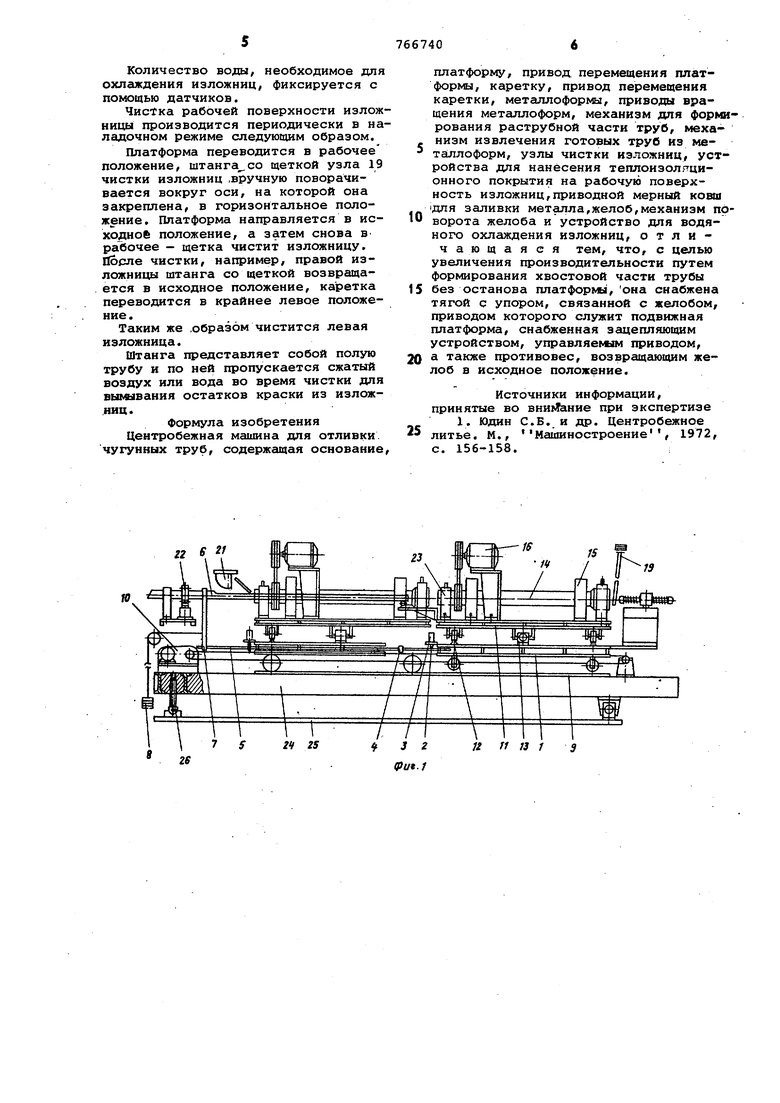

платформа, привод 10 (например, элект ромеханический) перемещения платформы, каретку 11 на четырех колесах, рельсы 12, установленные на платформе, по которым перемещается каретка , привод 13 (например пневматический) перемещения каретки, две металлоформы 14, установленные в подшипниках качения 15, закрепленных на каретке, и вращающиеся с помощью индивидуальных электромеханических приводов 16, механизм 17 с металлическими стержнями дляформирования раструбной части трубы, расположенный по оси позиции заливки и закрепленный на платформе, механизмы 18 извлечения готовых труб из металлоформ, установленные на край них позициях со стороны раструбов, у лы 19 чистки изложниц, расположенные на позициях механизма извлечения готовых труб из металлоформ, устройства 20 нанесения теплоизоляционного покрытия (краски) на рабочую поверхность изложниц, расположенные на кра них позициях со стороны хвостовой части трубы, приводной мерный ковш 21 для заливки дозы металла на желоб 6 механизм 22 поворота желоба на вокруг его горизонтальной оси (для удаления скрапа), устройство 23 для водяного охлаждения изложниц, содержащее четыре камеры, расположен ные в раструбной и хвостовой,частях метсшлоформ и закрепленные на каретке, сварную раму 24, расположенную на основании 25 машины, один конец которой закреплен на основании шарнирно, а другой-подцерживается вин. товым домкратом )И1ИМ возможност подобрать оптимапьн1Лй угол наклона маши-ны при запивке. На сварной раме монтируются рельсы 9, привод 10 перемещения платформы, механизмы 18 извлечения готовых труб, узлы 19 чистки изложниц, устройства 20 нанесения теплоизоляционного покрытия, приводной мерный ковш 21, зашивочный желоб б, механизм 22 поворота желоба. Основание машины устанавливается на бетонном фундаменте. Каждая из металлоформ 14 представляет собой трехслойный ротор, состоящий из изложницы 27, являющейся формой отливаемой трубы, рубашки 28 и наружного кожуха 29, между которыми имеется зазор для про хода охлаждающей воды. Центробежная машина управляется оператором. Перед работой машины ка ретка 11 находится в положении, ког да одна из металлоформ 14 расположе на против оси заливки, а другая - против одной из позиций окраски (на ример, правой). Включается привод 1 перемещения платформы 1 в рабочее п ложение (на желоб). Далее включаются приводы 16 вращения металлоформ 14 на позициях за ливки и окраски, механизм 17 ввода стержня в изложницу. Придя в рабочее, положение, платформа дает команду на поворот мерного ковша 21 для запивки дозы металла на желоб 6, а с желоба в изложницу 27. По реле времени производится заполнение раструбной части изложницы металла, после чего одновременно дается команда на возврат платформы в исходное положение и на включение устройства 20 нанесения теплоизоляционного покрытия (краски) на рабочую поверхность правой изложницы. Во время движения платформы в исходное положение в момент, когда остается примерно 150-200 мм до выхода желоба 6 из изложницы 27, дается команда на пневмоцилиндр 3, закрепленный на платформе, вводится вилка 2 в зацепление с упором 4 и тяга 5 через траверсу 7 тянет желоб 6, который со скоростью платформы совершает продольное перемещение. Металл стакает с желоба - формируется хвостовая часть трубы. Когда слив металла закончится, дается команда на пневмоцилиндр 3 для вывода вилки 2 из зацепления с упором 4. Тяга 5, а с нею и желоб 6 под действием противовеса 8 возвращаются в исходное положение. При приходе платформы в исходное положение дается команда на возврат мерного ковша 21 в первоначальное положение, отключаются приводы 16 вращения металлоформ, металлический стержень 17 возвращается в исходное положение, отключается устройство 20 нанесения теплоизоляционного покрытия, дается команда на механизм 22 поворота желоба на 180°, скрап удаляется, желоб возвращается в исходное положение. Дается команда на перемещение каретки 11 в крайнее левое положение. На этой позиции включается привод механизма 18 извлечения готовых труб. Управляемая пневмоцилиндром штанга с цангой на конце входит в раструбную часть трубы, цанга разжимается, защемляя трубу. Включается привод 10 перемещения платформы 1 в рабочее положение, оголяется готовая труба. Механизм извлечения готовых труб возвращается в исходное положение с трубой, при этом цанга освобождает трубу, которая выкатывается из зоны машины. Цикл повторяется. Охлаждение изложниц производится подачей воды в камеры, расположенные в раструбных частях металлоформ, из камер вода поступает в металлоформы между рубашками 28 и кожухами 29 и выходит в камеры, расположенные в хвостовой части металлоформ, из камер в канализацию.

Количество воды, необходимое для охлаждения изложниц, фиксируется с помощью датчиков.

рабочей поверхности изложницы производится периодически в наладочном режиме следующим образом.

Платформа переводится в рабочее положение, штанга со щеткой узла 19 чистки изложниц .вручную поворачивается вокруг оси, на которой она закреплена, в горизонтальное положение. Платформа направляется в исходное положение, а затем снова в рабочее - щетка чистит изложницу. После чистки, например, правой изложницы штанга со щеткой возвращается в исходное положение, каретка переводится в крайнее левое положение.

Таким же .образом чистится левая

изложница.

Штанга представляет собой полую трубу и по ней пропускается сжатый воздух или вода во время чистки для выкывания остатков краски из изложниц.

Формула изобретения

Центробежная машина для отливки чугунных труб, содержащая основание

платформу, привод перемещения платформл, каретку, привод перемещения каретки, металлоформы, приводы вращения металлоформ, механизм для формирования раструбной части труб, механизм извлечения готовых труб из металлоформ, узлы чистки изложниц, устройства для нанесения теплоизоляционного покрытия на рабочую поверхность изложниц,приводной мерный ковш 1ДЛЯ заливки металла,желоб,механизм по0ворота желоба и устройство для водяного охлаждения изложниц, отличающаяся тем, что, с цепью увеличения производительности путем формирования хвостовой части трубы 5 без останова платформы,она снабжена тягой с упором, связанной с желобом, приводом которого служит подвижная платформа, снабженная зацепляющим устройством, управляемым приводом, а также противовес, возвращающим же0

лоб в исходное положение.

Источники информации, принятые во вни е1ние при зкспертиэе

1. Юдин С.Б. и др. Центробежное литье. М., Ма1яиностроение, 1972, с. 156-158.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная многопозиционная машина для отливки труб | 1980 |

|

SU876273A1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| Центробежная многопозиционная ма-шиНА для ОТлиВКи ТРуб | 1979 |

|

SU850288A1 |

| Многопозиционная центробежная машина для отливки труб | 1977 |

|

SU657907A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

| Линия для отливки труб центробежным способом в металлические формы | 1980 |

|

SU910339A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Многопозиционная центробежная машина для отливки труб | 1985 |

|

SU1268284A1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНЫХ МАШИН | 1972 |

|

SU415086A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

Авторы

Даты

1980-09-30—Публикация

1978-08-31—Подача