УСТРОЙСТВО для СВЕРЛЕНИЯ ОТВЕРСТИЙ

(54) С НАКЛОННЫМ ВХОДОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий с наклонным входом мерным лезвийным инструментом и устройство для осуществления способа | 1977 |

|

SU768566A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Устройство для сверления отверстий | 1981 |

|

SU984706A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ПРОДОЛЬНЫХОТВЕРСТИЙ | 1972 |

|

SU343780A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| Устройство для сверления | 1986 |

|

SU1366317A1 |

| Многошпиндельный станок | 1978 |

|

SU753555A1 |

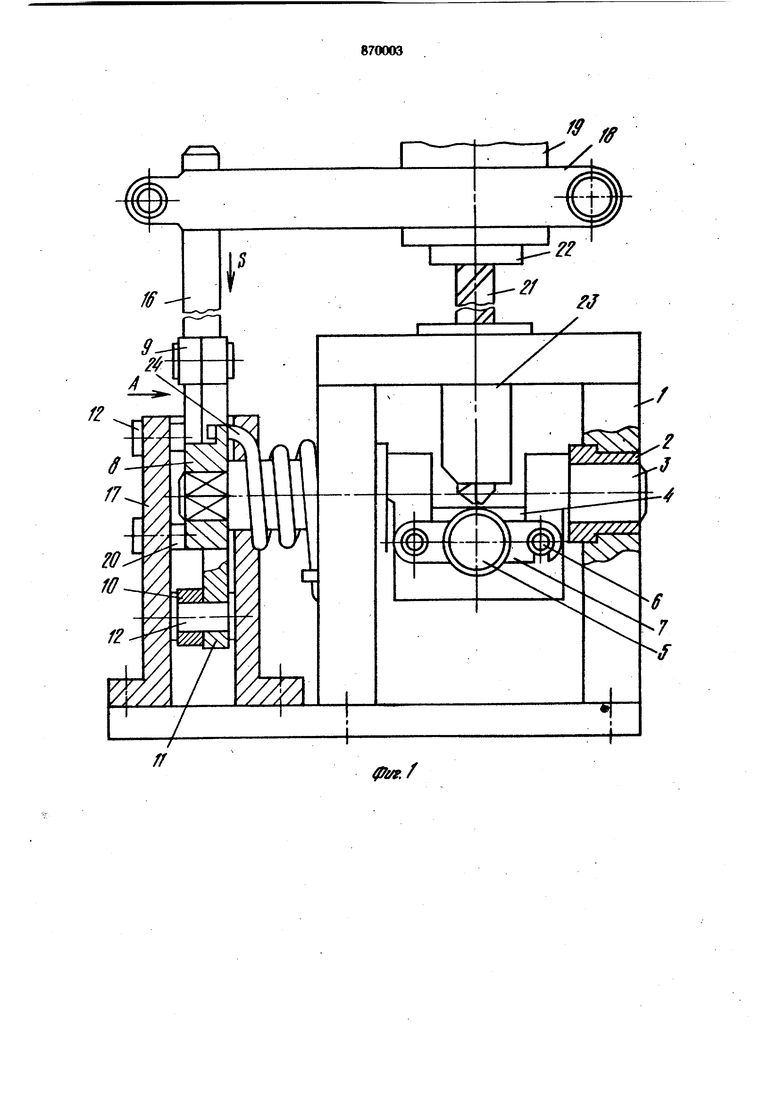

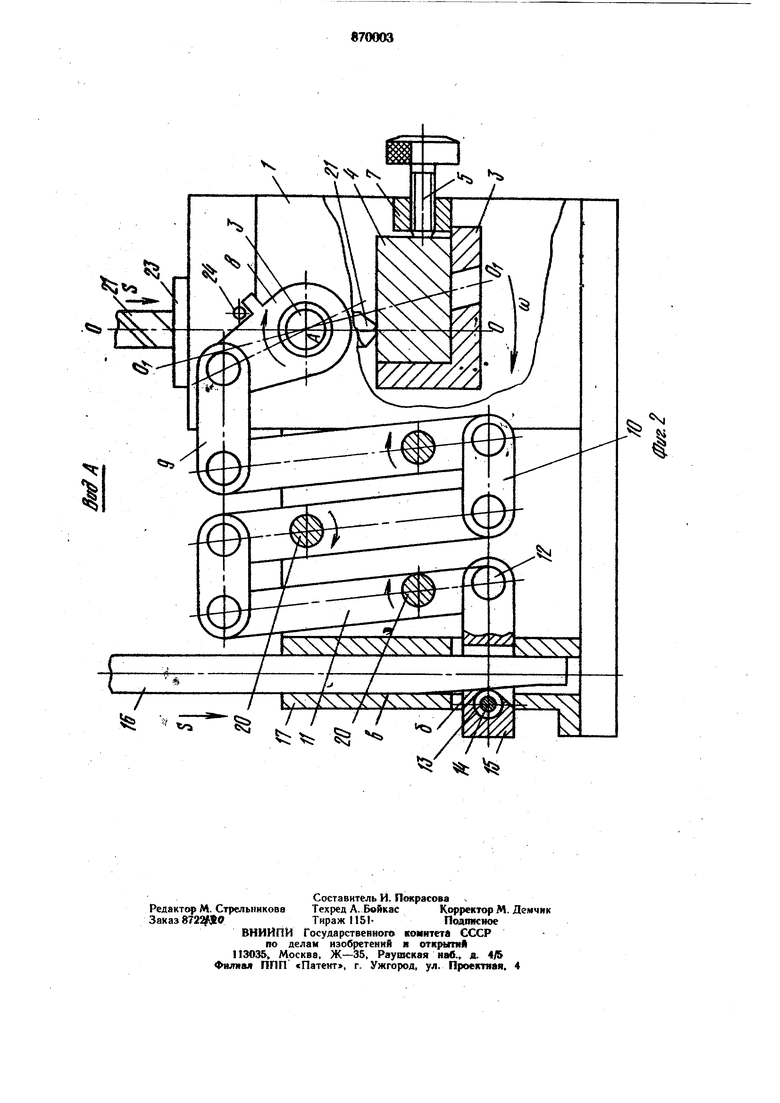

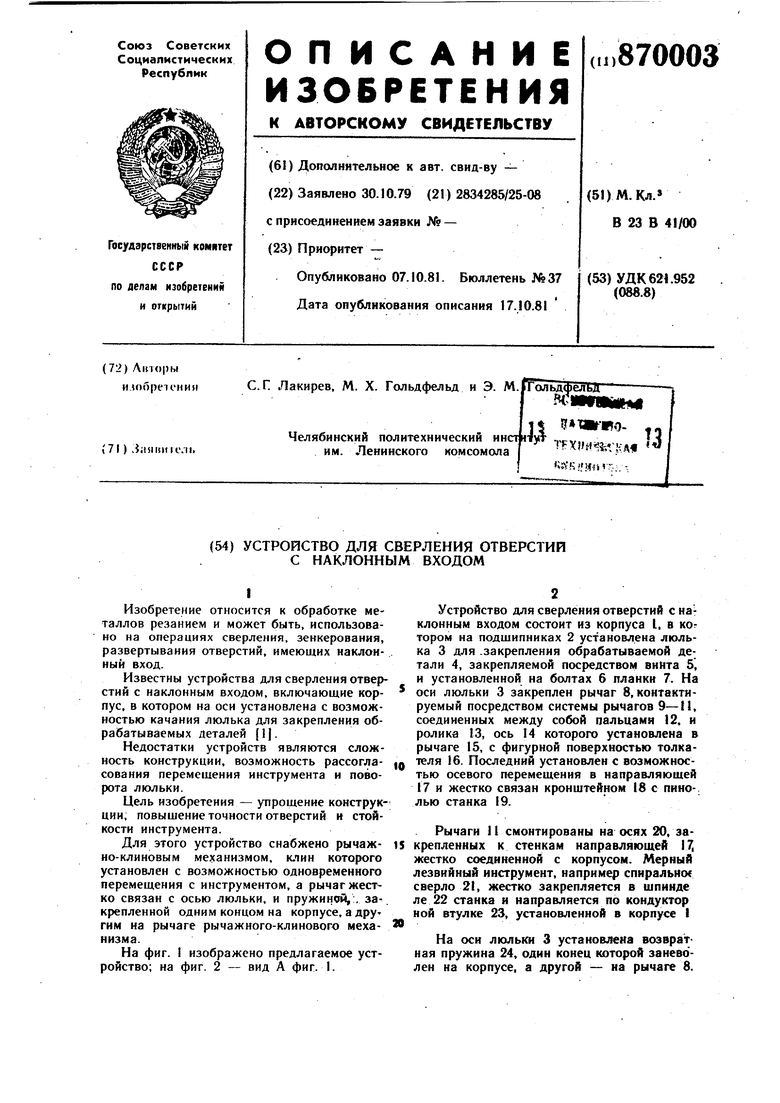

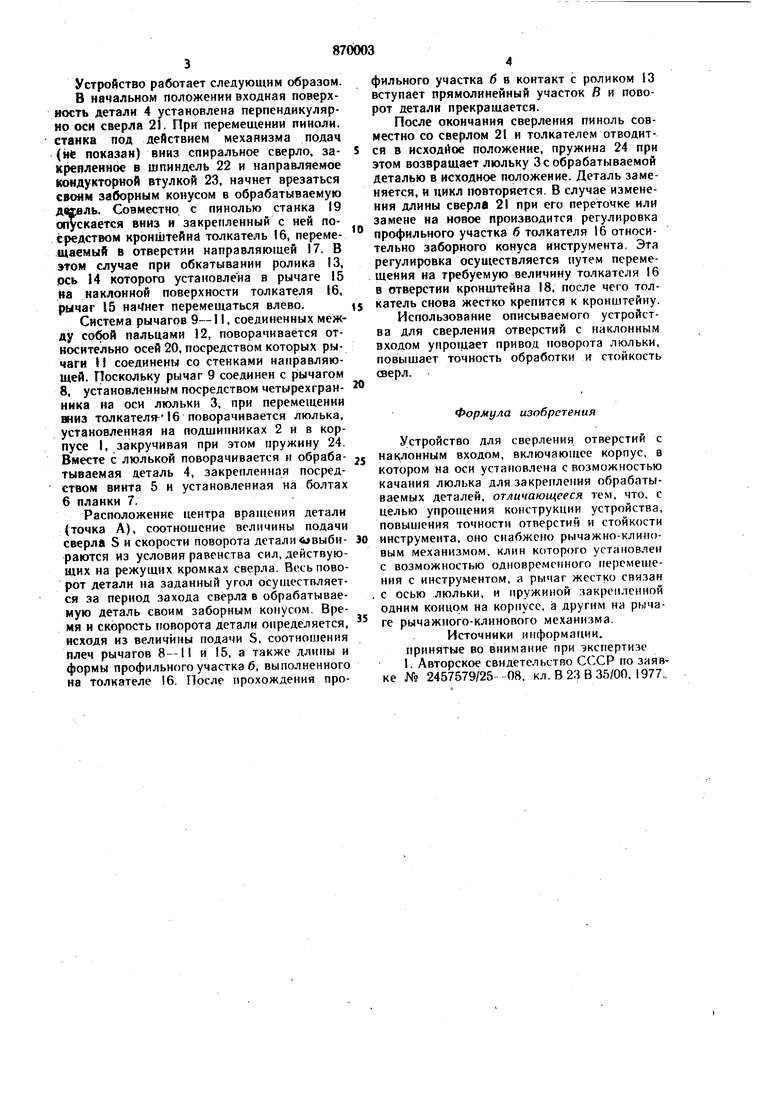

Изобретение относится к обработке металлов резанием и может быть, использовано на операциях сверления, зенкерования, развертывания отверстий, имеющих наклонный вход. Известны устройства для сверления отверстий с наклонным входом, включающие корпус, в котором на оси установлена с возможностью качания люлька для закрепления обрабатываемых Деталей 1. Недостатки устройств являются сложиость конструкции, возможность рассогласования перемещения инструмента и поворота люльки. Цель изобретения - упрощение конструкции, повыщение точности отверстий и стойкости инструмента. Для этого устройство снабжено рычажно-клиновым механнзмом, клин которого установлен с возможностью одновременного перемещення с инструментом, а рычаг жестко связан с осью люльки, и пружиной,;, за крепленной одним концом на корпусе, а дру гим на рычаге рычажного-клииового механизма. На фиг. I изображено предлагаемое устройство; на фиг. 2 - вид А фиг. I. Устройство для сверления отверстий с наклонным входом состоит из корпуса I, в ко тором на подшипниках 2 установлена люлька 3 для .закрепления обрабатываемой детали 4, закрепляемой посредством винта 5, и установленной на болтах 6 планки 7. На оси люльки 3 закреплен рычаг 8, контактируемый посредством системы рычагов 9-М, соединенных между собой пальцами 12, и ролика 13, ось 14 которого установлена в рычаге 15, с фигурной поверхностью толкателя 16. Последний установлен с возможностью осевого перемещения в направляющей 17 и жестко связан кронштейном 18 с пнно-. лью станка 19. Рычаги 11 смонтированы на осях 20, закрепленных к стенкам направляющей 17, жестко соединенной с корпусом. Мерный лезвийный инструмент, например спиральное сверло 21, жестко закрепляется в шпинде ле 22 станка и направляется по кондуктор ной втулке 23, установленной в корпусе I На оси люльки 3 установлена возвратная пружииа 24, один конец которой заневолен на корпусе, а другой - на рычаге 8.

Устройство работает следующим образом.

В начальном положении входная поверхность детали 4 установлена перпендикулярно оси сверла 21. При перемещении пиноли. станка под действием механизма подач нй показан) вниз спиральное сверло, закрепленное в шпиндель 22 и направляемое Кондукторной втулкой 23, начнет врезаться своим заборным конусом в обрабатываемую дцсаль. Совместно с пинолью станка 19 опускается вниз и закрепленный с ней посредством кронштейна толкатель 16, перемещаемый в отверстии направляющей 17. В этом случае при обкатывании ролика 13, ось 14 которого установлена в рычаге 15 йа наклонной поверхности толкателя 16, рычаг 15 HaifHeT перемещаться влево.

Система рычагов 9-11, соединенных между собой пальцами 12, поворачивается относительно осей 20, посредством которых рычагн И соединены со стенками направляющей. Поскольку рычаг 9 соединен с рычагом 8, установленным посредством четырехгранника на оси люльки 3, при перемещении вниз толкателя 16 поворачивается люлька, установленная на подшипниках 2 и в корпусе I, закручивая при этом пружину 24. Вместе с люлькой поворачивается и обрабатываемая деталь 4, закрепленная посредством винта 5 и установленная на болтах 6 планки 7,

Расположение центра вран1еиия детали (точка А), соотношение величины подачи сверла S и скорости поворота детали выбираются из условия равенства сил, действующих на режущих кромках сверла. Весь поворот детали на заданный угол осуществляется за период захода сверла в обрабатываемую деталь своим заборным конусом. Время и скорость поворота детали определяется, исходя из величины подачи S, соотношения плеч рычагов 8-II и 15, а также длины н формы профильного участка б, выполненного на толкателе 16. После прохождения профильного участка б в контакт с роликом 13 вступает прямолинейный участок и и поворот детали прекращается.

После окончания сверления пиноль совместно со сверлом 21 и толкателем отводится в нсход|)ое положение, пружина 24 при этом возвращает люльку 3с обрабатываемой деталью в исходное положение. Деталь заменяется, и цикл 1говторяется. В случае изменения длины сверла 21 при его перетоЧке или замене на новое производится регулировка профильного участка б толкателя 16 относительно заборного конуса инструмента. Эта регулировка осуществляется путем перемещения на требуемую величину толкателя 16 в отверстии кронштейна 18, после чего толкатель снова жестко крепится к кронштейну.

Использование описываемого устройства для сверления отверстий с наклонным входом упрощает привод поворота люльки, повышает точность обработки и стойкость сверл.

Формула изобретения

Устройство для сверления отверстий с нак лонным входом, включающее корпус, в котором на оси установлена с возможностью качания люлька для закрепления обрабатываемых деталей, отличающееся тем, что, с целью упрощения конструкции устройства, повышения точности отверстий и стойкости инструмента, оно снабжено рычажно-клииовым механизмом, клин которого установлен с возможностью одновременного перемещения с инструментом, а рычаг жестко связан с осью .люльки, и пружиной иакроилеиной одним концом на корпусе, а другим на рычаге рычажного-клинового механизма.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2457579/25--08. кл. В 23 В 35/00, 1977..

V

Авторы

Даты

1981-10-07—Публикация

1979-10-30—Подача