(54) ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносной станок для обработки плоскостей | 1981 |

|

SU1006092A1 |

| Переносной станок для обработки плоскостей | 1985 |

|

SU1294501A1 |

| Станок для копировальной обработки | 1981 |

|

SU998095A1 |

| Станок для копировальной обработки | 1981 |

|

SU1389992A1 |

| Копировальный станок | 1981 |

|

SU997999A1 |

| Устройство для копировальной обработки | 1984 |

|

SU1227424A1 |

| Переносный станок для обработки направляющих станин | 1977 |

|

SU691251A1 |

| Станок | 1985 |

|

SU1269972A1 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| Станок для копировальной обработки | 1981 |

|

SU1134348A1 |

I :

Изобретение относится к станкостроению и может быть использовано при ремонте металлорежущего оборудования, а именно Для обработки направляющих станин без демонтажа при ремонте.

Известен переносной станок для обработки направляющих станин металлорежущих станков без снятия их с фундамента, содержащий основание, на направляющих которого установлена инструментальная головка. Инструментальная головка перемещается по направляющим посредством ручного привода и имеет автономный привод вертикальных перемещений посредством винтовой пары 1.

При обработке направляющих станины этим переносным станком необходимо подготовить базовую поверхность, для чего зачищают все выступающие места. После чего направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. По результатам измерений и построенному графику выбирают наиболее изнощенный участок на направляющей и вышабривают «маяк, чтобы его поверхность равномерно покрывалась краской. Имея такие «маяки, шабрят направляющую по поверочной линейке до тех пор, пока «маяки не начнут равномерно закрашиваться.

Недостатком переносного станка является значительное подготовительное время, которое занимает большую часть всей опера ции и увеличивает время ремонта металлорежущего оборудования. Кроме того, подготовку базы таким станком ведут посредством ручной подачи, что также занимает значительную часть времени обработки и не

f. обеспечивает достаточную точность по всей длине направляющих.

Эти недостатки устранены в известном устройстве для обработки направляющих станин, содержащем основание, перемещаемое по обрабатываемой станине и снабженное подвижной в вертикальном направлении инструментальной головкой и копирной линейкой, параллельной направляющим. Инструментальная головка имеет автономный привод вращения инструмента и пере мещается в вертикальном направлении посредством следящего привода, выполненного в виде гидроцилиндра, который связан с блоком питания в виде насосной станции посредством копирной линейки и гидравлического датчика уровня 2.

Прототип обладает рядом недостатков, одним из которых является ограниченность его применения, так как гидрокопировальные линейки длиной более 10 м, например для направляющих станин до 40 м, с достаточной точностью изготовить технологически трудно, что сказывается на точности обработки направляющих. Кроме того, при работе таким устройством в зоне контакта щупа с копирной линейкой возникают большие усилия, в результате чего происходит износ щупа и копирной линейки, а это в свою очередь сказывается на точности обработки направляющих станин. Такие гидрокопиры обладают инерционностью, что влияет на быстродействие системы, снижая точность обработки направляющих станин.

Целью изобретения является повышение точности обработки направляющих станин за счет обеспечения постоянства заданного размера в автоматическом режиме.

Поставленная цель достигается тем, что в известном переносном станке для обработки плоскостей, преимущественно направляющих станин, содержащем основание, на котором расположена инструментальная головка с возможностью вертикального перемещения посредством следящего привода с копиром и датчиком уровня, копир выполнен в виде двух сообщающихся сосудов с жидкостью, один из которых установлен на основании станка и поверхность жидкости которого представляет собой рабочую поверхность копира, связанную с блоком питания инструментальной головки посредством датчика уровня, выполненного в виде поплавка с контактным выходом и жесткого контакта следящего привода, в виде электрического линейного двигателя, причем другой сосуд копира установлен за пределами станка, например на обрабатываемой станине.

Для более надежной работы копира диаметр сосуда, установленного на основании станка, равна 0,01-0,03 диаметра второго срсуда, установленного на обрабатываемой станине.

Это обеспечивает контроль и стабилизацию заданного размера при обработке направляющих любой длины.

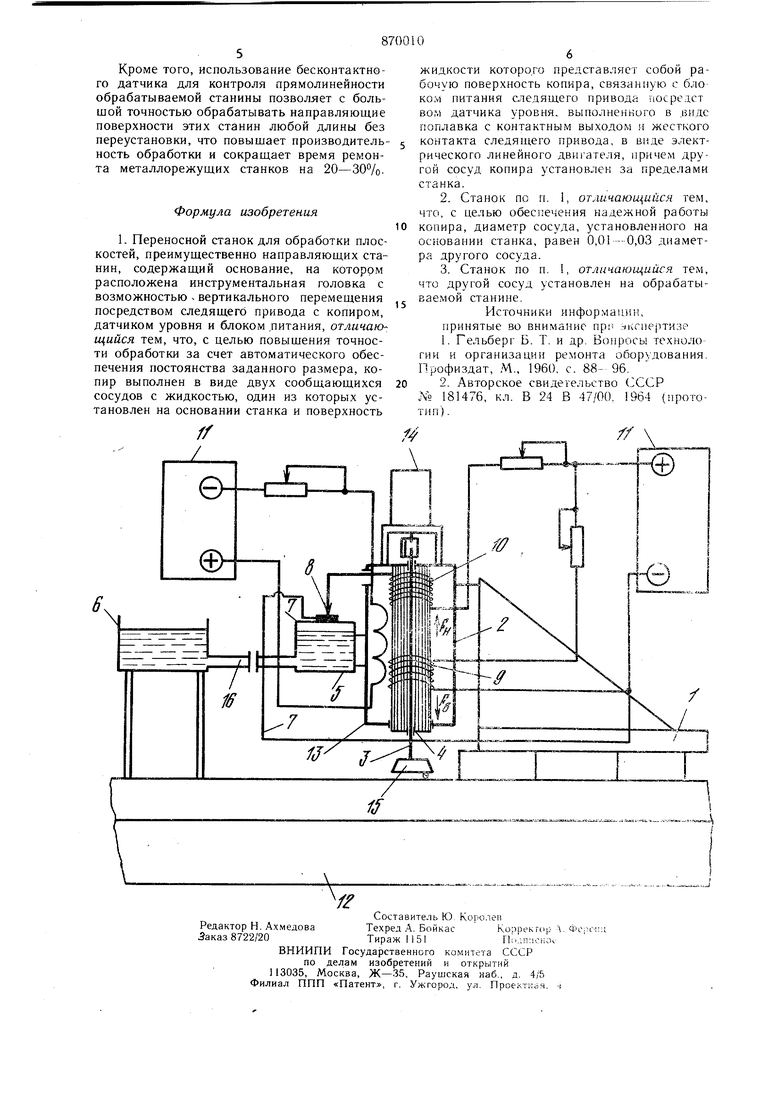

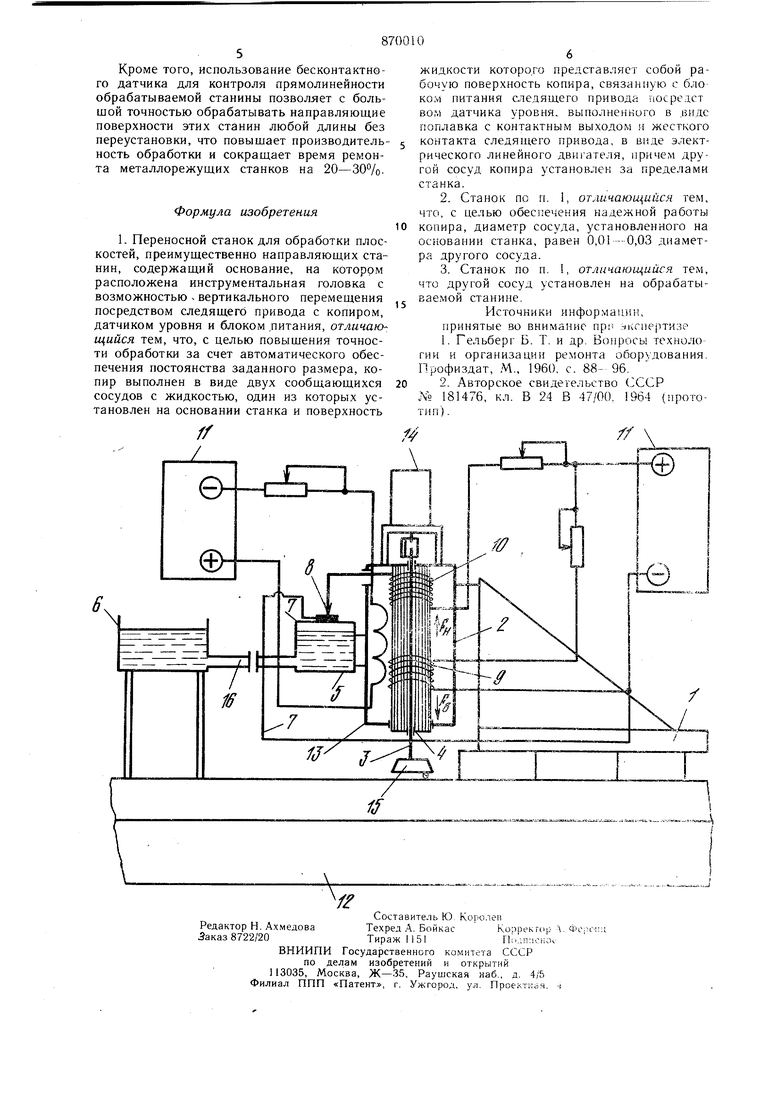

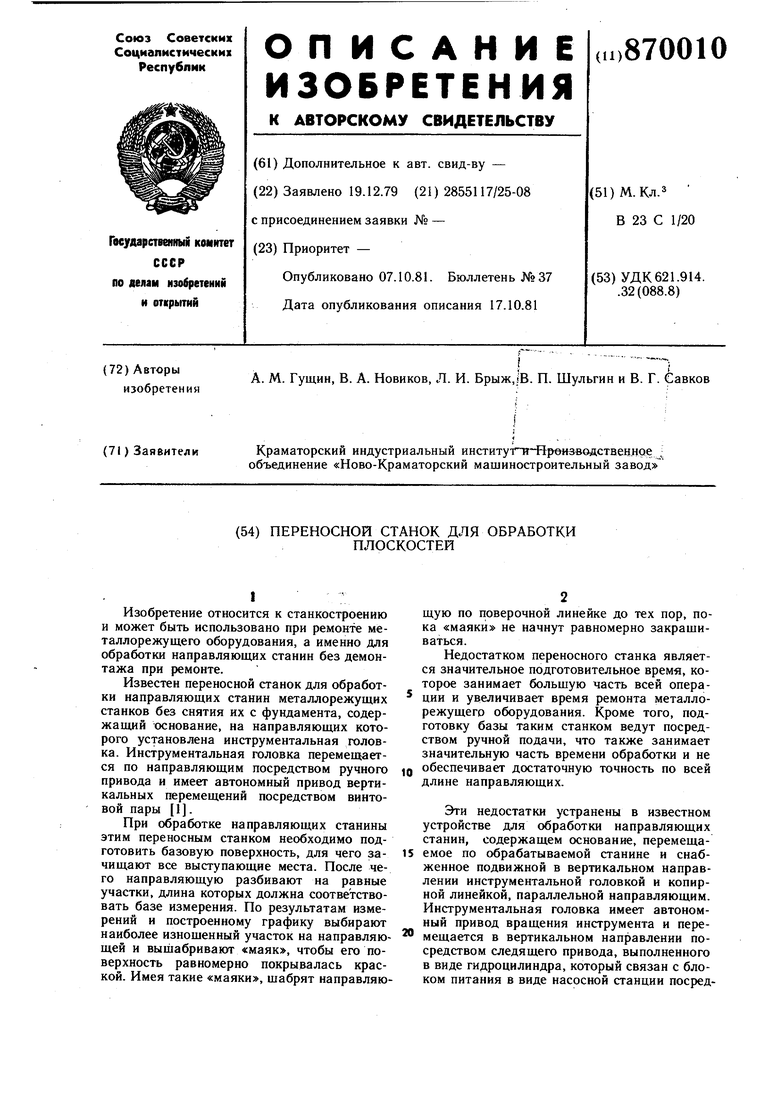

На чертеже изображена схема переносного станка для обработки плоскостей, преимущественно направляющих станины.

Переносной станок содержит основание 1, на котором установлена инструментальная головка 2, щпиндель 3, который размещен в полом якоре 4 линейного двигателя следящего привода. Шпиндель 3 установлен в полом якоре 4 с возможностью их совместного вертикального перемещения. Переносной станок также содержит копир, выполненный в виде двух сообщающихся сосудов 5 и 6 с жидкостью, один из которых (сосуд 5) размещен на основании 1 и поверхность жидкости которого представляет собой рабочую поверхность копира. На поверхности жидкости, например воды, сосуда 5 расположен датчик уровня, выполненный в виде поплавка 7 с контактным выходом, взаимодействующим с контактом 8, жестко закрепленным на внешней стороне якоря 4. Якорь 4 имеет две обмотки 9 и 10. Обмотка 9 подключена постоянно к источнику питания 11, а обмотка 10 связана посредством поплавка 7 с источником питания 11.

Другой сообщающийся сосуд 6 установлен за пределами переносного станка, например на обрабатываемой станине 12.

Корпус инструментальной головки выполнен в виде статора 13 линейного двигателя, на котором установлен привод 14 вращения инструмента 15, например фрезы.

Работает переносной станок следующим образом.

Переносной станок устанавливается на

обрабатываемую станину 12 своим основанием 1 и перемещается по ней при помощи механизма передвижения (на чертеже не показан). Включают рабочий инструмент 15 посредством привода вращения 14, осуществляют врезание и затем перемещают переносной станок по обрабатываемой станине 12. При перемещении станка по обрабатываемой станине 12 происходит его вертикальное перемещение, вызванное отклонениег. обрабатываемой поверхности станины от прямилинейности. При этом сосуд 5 совместно с основанием 1 переносного станка опускается или поднимается. Благодаря тому, что сосуд 5 связан с сосудом 6 гибким щланго.м 16, в сосуде 5 всегда поддерживается один и тот же уровень рабочей жидкости относительно обрабатываемой станины, что приводит, при перемещении станка вверх или вниз, к поддержанию инструмента на одном и том же обрабатываемо.м уровне. По,здержание инструмента на одном и том же уровне достигается за счет того, что обмотка 9 подключена к источнику питания 11 постоянно, а обмотка 10 подключена через контакт 8, жестко связанный с якорем 4 линейного двигателя. При движении основания 1 переносного станка вниз вместе с корпусом сосуда о контакт поплавка 7 замыкается с жестким контактом 8, подключая обмотку Ю к источнику питания 11. Созданное электрическим током магнитное поле, взаигуюдействуя с магнитным полем обмотки возбуждения, создает электромагнитную силу FH , подающую якорь вверх. При движении основания 1 переносного станка вверх корпус сосуда 5 движется вверх, контакт поплавка 7 размыкается с жестким контактом 8 и сила FB подает якорь 4 вверх.

Предлагаемый станок проще по конструкции, обладает меньшими габаритами, что упрощает эксплуатацию станка и делает его удобнее в управлении.

Авторы

Даты

1981-10-07—Публикация

1979-12-19—Подача