(54) ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА

I

Изобретение относится к станкостроеник и может быть использовано для обеспечения поворота инструмента относительно заД-отовки по меньшей «ере в двух взаимно перпендикулярных плоскостях, преимущественно в станках с ЧПУ.

Известны инструментальные головки для программного перемещения инструмента относительно заготовки, содержащие корпускаретку, перемещаемый по направляющим станка, шарнирно закрепленный в корпусекаретке шпиндельный узел и двухкоординдтный механизм программного перемещения шпиндельного узла (1J. / Недостатком известных устройств является низкая точность обработки.

Цель изобретения - повышение точности обработки.

Для этого шпиндельный узел связан с корпусом-кареткой посредством двух сферических шарниров, а механизм программного перемещения выполнен в виде двух зубчатых приводов, содержащих каждый зубчатое колесо, снабженное обоймой для размещения сферического шарнира, а также установленный в корпусе-каретке с возможностью вращения и зафиксированный в осевом

направлении зубчатый ведущий элемент, причем оси вращения ведущих элементов размещены диаметрально противоположно относительно продольной оси шпиндельного узла, установленного в исходное положение, и равноудалены от нее.

Кроме того, зубчатый привод выполнен в виде планетарной передачи с одним внутренним зацеплением.

В другом варианте исполнения зубчатый привод выполнен в виде червячной передачи, причем в червячном колесе размещеtoна обойма для установки сферического шарнира.

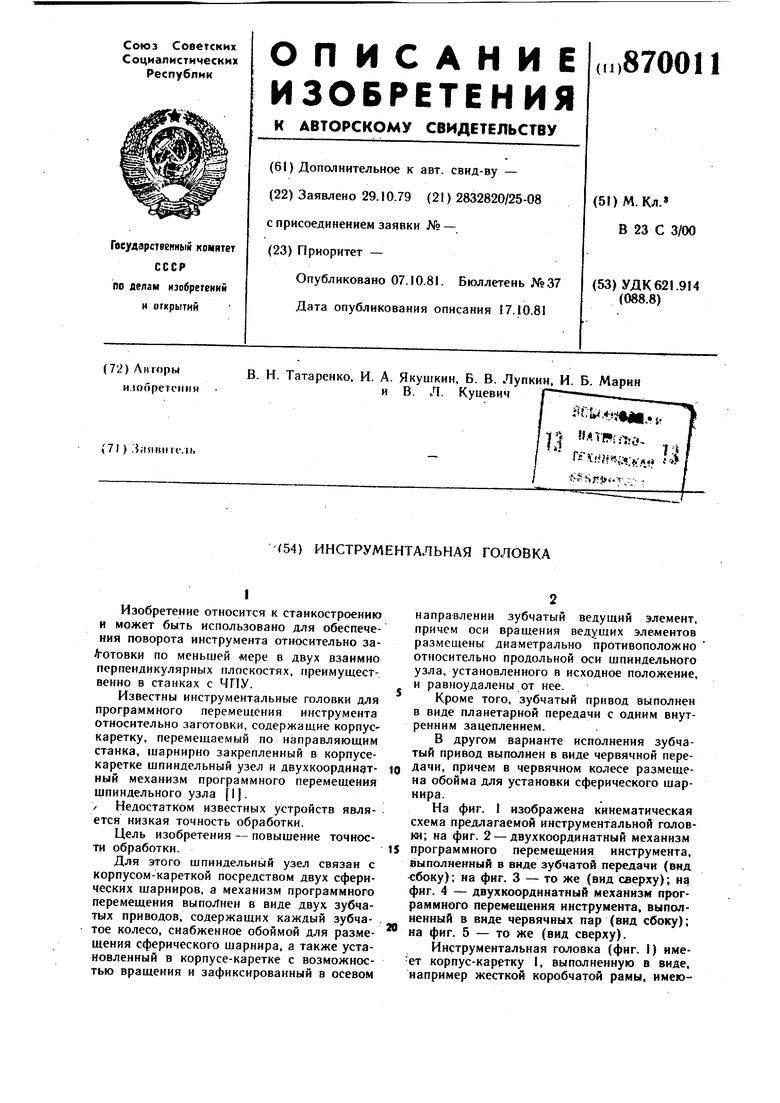

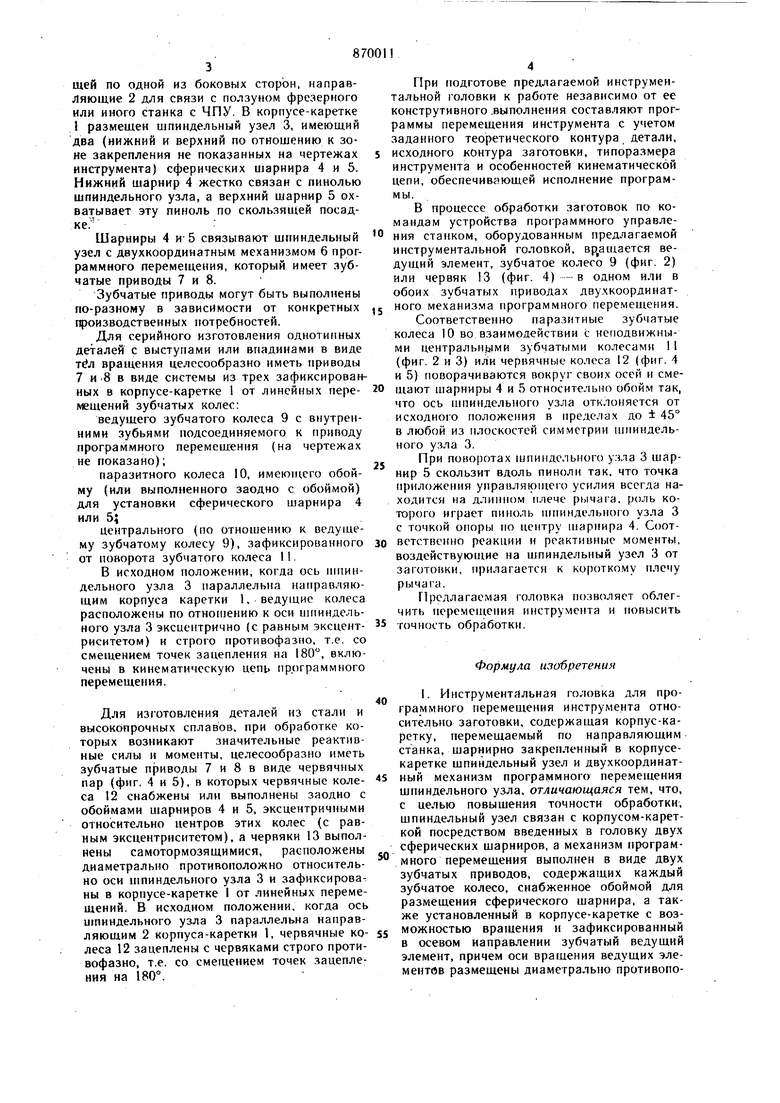

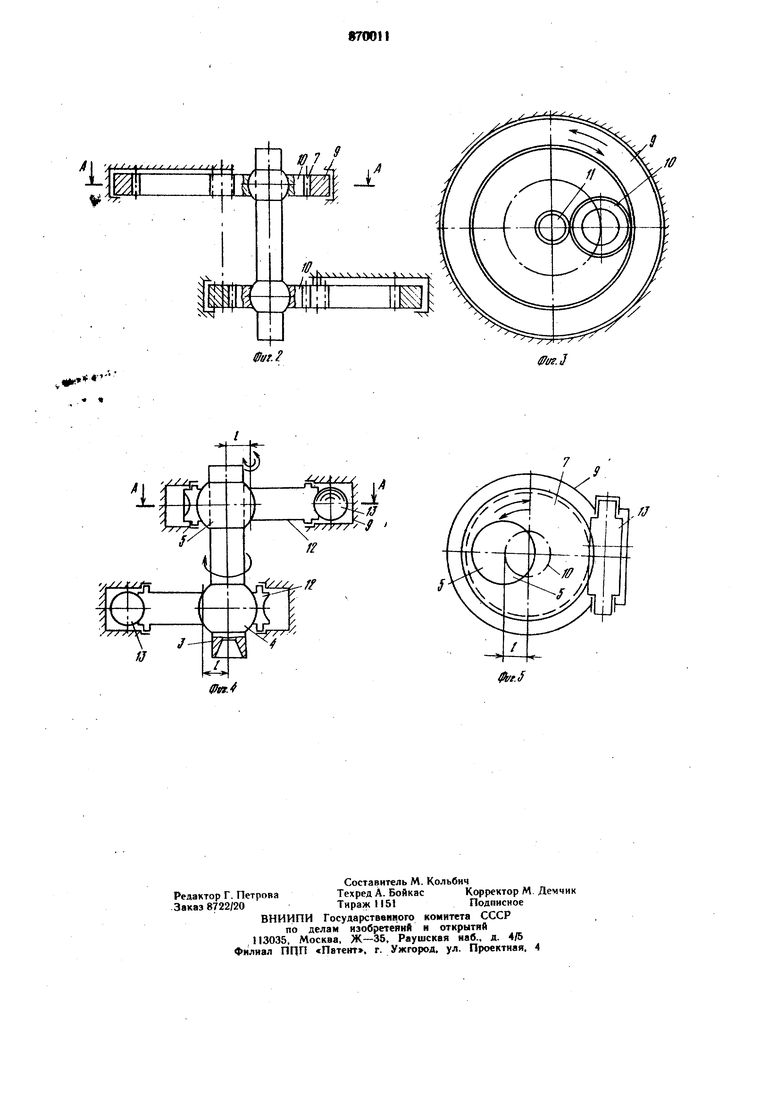

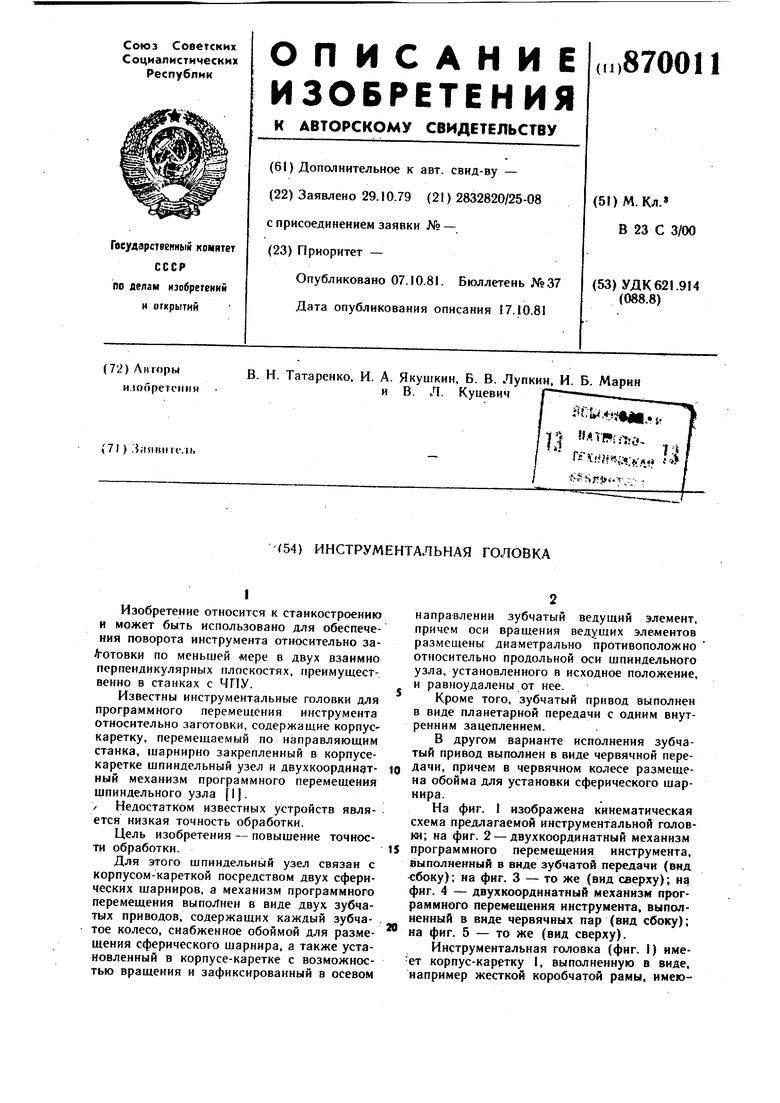

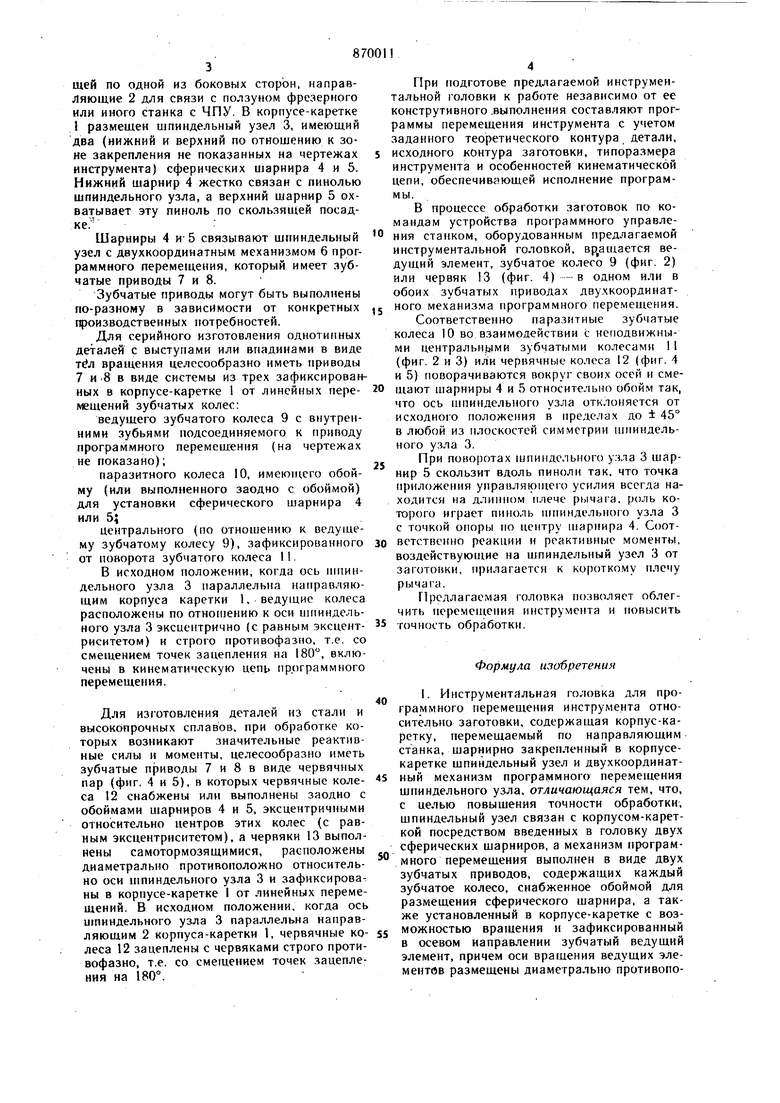

На фиг. I изображена кинематическая схема предлагаемой инструментальной головки; на фиг. 2 - двухкоординатный механизм программного перемещения инструмента,

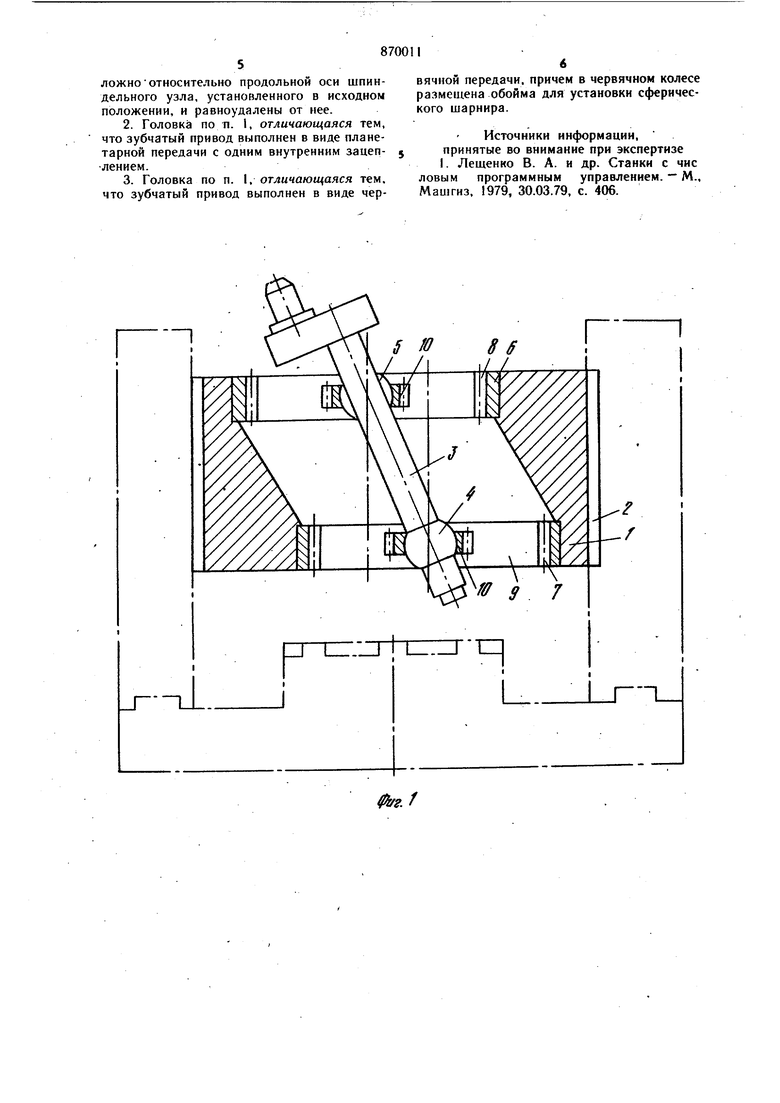

t$ выполненный в виде зубчатой передачи (вид сбоку); на фиг. 3 - то же (вид сверху); на фиг. 4 - двухкоординатный механизм программного перемещения инструмента, выполненный в виде червячных пар (вид сбоку);

на фиг. 5 - то же (вид сверху).

Инструментальная головка (фиг. 1) имеет корпус-каретку I, выполненную в виде, например жесткой коробчатой рамы, имеющей по одной из боковых сторон, направляющие 2 для связи с ползуном фрезерного или иного станка с ЧПУ. В корпусе-каретке I размещен шпиндельный узел 3, имеющий два (нижний и верхний по отнощению к зоне закрепления не показанных на чертежах инструмента) сферических щарнира 4 и 5. Нижний щарнир 4 жестко связан с пинолью шпиндельного узла, а верхний шарнир 5 охватывает эту пиноль по скользящей посадке.

Шарниры 4 и 5 связывают шпиндельный узел с двухкоординатным механизмом б программного перемещения, который имеет зубчатые приводы 7 и 8.

Зубчатые приводы могут быть выполнены по-разному в зависимости от конкретных производственных потребностей.

Для серийного изготовления однотипных деталей с выступами или впадинами в виде тел вращения целесообразно иметь приводы 7 и .8 в виде системы из трех зафиксированных в корпусе-каретке 1 от линейных перемещений зубчатых колес:

ведущего зубчатого колеса 9 с внутренними зубьями подсоединяемого к приводу программного перемещення (на чертежах не показано);

паразитного колеса 10, имеющего обойму (или выполненного заодно с обоймой) для установки сферического шарнира 4 или 5{

центрального (по отношению к ведущему зубчатому колесу 9), зафиксированного от поворота зубчатого колеса 11.

В исходном положении, когда ось ппшидельного узла 3 параллельна направляющим корпуса каретки I, ведущие колеса расположены по отношению к оси пшиндельного узла 3 эксцентрично (с равным эксцентриситетом) и строго противофазно, т.е. со смещением точек зацепления на 180, включены в кинематическую цепь программного перемещения.

Для изготовления деталей из стали и высокопрочных сплавов, при обработке которых возникают значительные реактивные силы и моменты, целесообразно иметь зубчатые приводы 7 и 8 в виде червячных пар (фиг. 4 и 5), в которых червячные колеса 12 снабжены или выполнены заодно с обоймами шарниров 4 и 5, эксцентричными относительно центров этих колес (с равным эксцентриситетом), а червяки 13 выполнены самотормозящимися, расположены диаметрально противоположно относительно оси шпиндельного узла 3 и зафиксированы в корпусе-каретке I от линейных перемещений. В исходном положении, когда ось ишиндельного узла 3 параллельна направляющим 2 корпуса-каретки 1, червячные колеса 12 зацеплены с червяками строго противофазно, т.е. со смещением точек зацепления на 180°.

При подготове предлагаемой инструментальной головки к работе независимо от ее конструтивного .выполнения составляют программы перемещения инструмента с учетом заданного теоретического контура детали, исходного контура заготовки, типоразмера инструмента и особенностей кинематической цепи, обеспечивающей исполнение программы.

В процессе обработки заготовок по командам устройства про1раммного управления станком, оборудованным предлагаемой инструментальной головкой, вр ащается ведущий элемент, зубчатое колесо 9 (фиг. 2) или червяк 13 (фиг. 4) -в одном или в обоих зубчатых приводах двухкоординатного механизма программного перемещения.

Соответственно паразитные зубчатые колеса 10 во взаимодействии с неподвижными центральными зубчатыми колесами 11 (фиг. 2 и 3) или червячные колеса 12 (фиг. 4 и 5) поворачиваются вокруг свои.х осей и смещают шарниры 4 и 5 относительно обойм так, что ось шпиндельного узла отклоняется от исходного положения в пределах до ± 45° в любой из плоскостей симметрии шпиндельного узла 3.

При пово)отах njnHiuTC.ibnoro узла 3 шарнир 5 скользит вдоль пиноли так, что точка приложения управляюп1его усилия всегда находится на длинном плече рычага, роль которого играет пи ноль шпиндельного узла 3 с точкой опорЕ 1 по центру парнира 4. Соответственно реакции и реактивные моменты, воздействующие на шпиндельный узел 3 от заготовки, прилагается к короткому плечу рычага.

Предлагаемая головка позволяет облегчить 11оремец1е11ия инструмента и повысить точность обработки.

Формула изобретения

1. Инструментальная головка для программного перемещения инструмента относительно заготовки, содержащая корпус-каретку, перемещаемый по направляющим станка, шарнирно закрепленный в корпусекаретке шпиндельный узел и двух координатный механизм программного перемещения шпиндельного узла, отличающаяся тем, что, с целью повышения точности обработки, шпиндельный узел связан с корпусом-кареткой посредством введенных в головку двух сферических шарниров, а механизм программного перемещения выполнен в виде двух зубчатых приводов, содержащих каждый зубчатое колесо, снабженное обоймой для размещения сферического шарнира, а также установленный в корпусе-каретке с возможностью вращения и зафиксированный в осевом направлении зубчатый ведущий элемент, причем оси вращения ведущих элементов размещены диаметрально противоположноотносительно продольной оси шпиндельного узла, установленного в исходном положении, и равноудалены от нее.

2.Головка по п. 1, отличающаяся тем, что зубчатый привод выполнен в виде планетарной передачи с одним внутренним зацеплением.

3.Головка по п. 1, отличающаяся тем. что зубчатый привод выполнен в виде червячной передачи, причем в червячном колесе размещена обойма для установки сферического шарнира.

Источники информации, принятые во внимание при экспертизе I. Лешенко В. А. и др. Станки с чис

лоБым программным управлением. - М.,

Машгиз, 1979, 30.03.79, с. 406.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная головка | 1979 |

|

SU876327A1 |

| Инструментальная головка | 1982 |

|

SU1016089A1 |

| Двухкоординатная инструментальнаягОлОВКА для CTAHKOB C чиСлОВыМпРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU814594A1 |

| Переносный фрезерный станок | 1972 |

|

SU470367A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Станок для хонингования плоских поверхностей | 1988 |

|

SU1683992A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Фрезерно-расточная бабка | 1986 |

|

SU1393547A1 |

| Силовая головка | 1980 |

|

SU891340A1 |

-..

Я

L.L

/-./

Авторы

Даты

1981-10-07—Публикация

1979-10-29—Подача