(54) СИЛОВАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовая головка | 1980 |

|

SU897474A1 |

| Силовая головка | 1981 |

|

SU1028475A2 |

| Устройство для обработки кулачков | 1970 |

|

SU478690A1 |

| Вальцовочная головка | 1978 |

|

SU740352A1 |

| Станок для сверления контровочных отверстий в гайках | 1979 |

|

SU870001A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Силовая головка | 1980 |

|

SU917959A1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| Устройство для фрезерования закрытых спиральных канавок | 1976 |

|

SU649513A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

I

Изобретение относится к станкостроению и может быть использовано в агрегатных станках и автоматических линиях.

Известна плоскокулачковая силовая головка, в корпусе которой смонтированы пиноль с инструментальным шпинделем, привод вращения шпинделя и механизм осевого перемещения пиноли, выполненный в виде кулачка, взаимодействующего с роликом, связанным с пинолью, и червячной передачи 1.

Однако применение пневмо(гидро)цилиндра для осуществления ускоренных перемещений пиноли усложняет конструкцию головки.

Цель изобретения - упрощение конструкции.

Поставленная цель достигается тем, что механизм осевого перемещения пиноли снабжен ползуном, несущим ролик, и рычагом, установленным с возможностью поворота и соединяющим ползун с червяком привода подач, смонтированным с возможностью осевого перемещения.

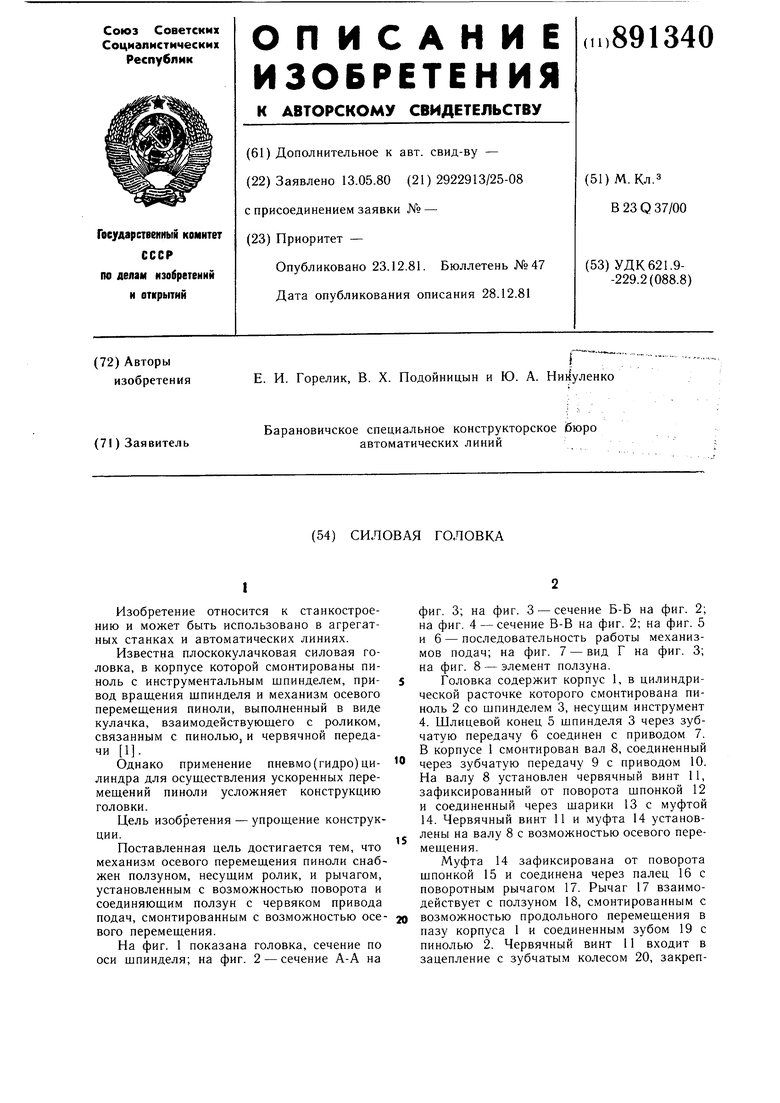

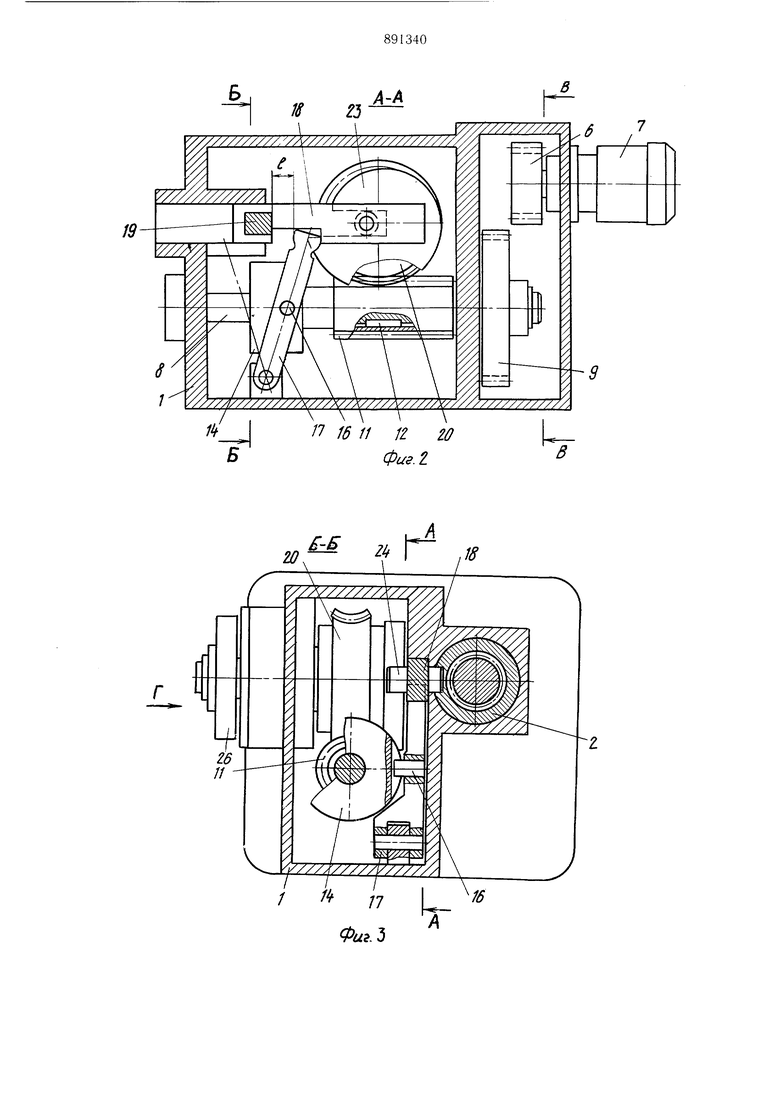

На фиг. 1 показана головка, сечение по оси щпинделя; на фиг. 2 - сечение А-А на

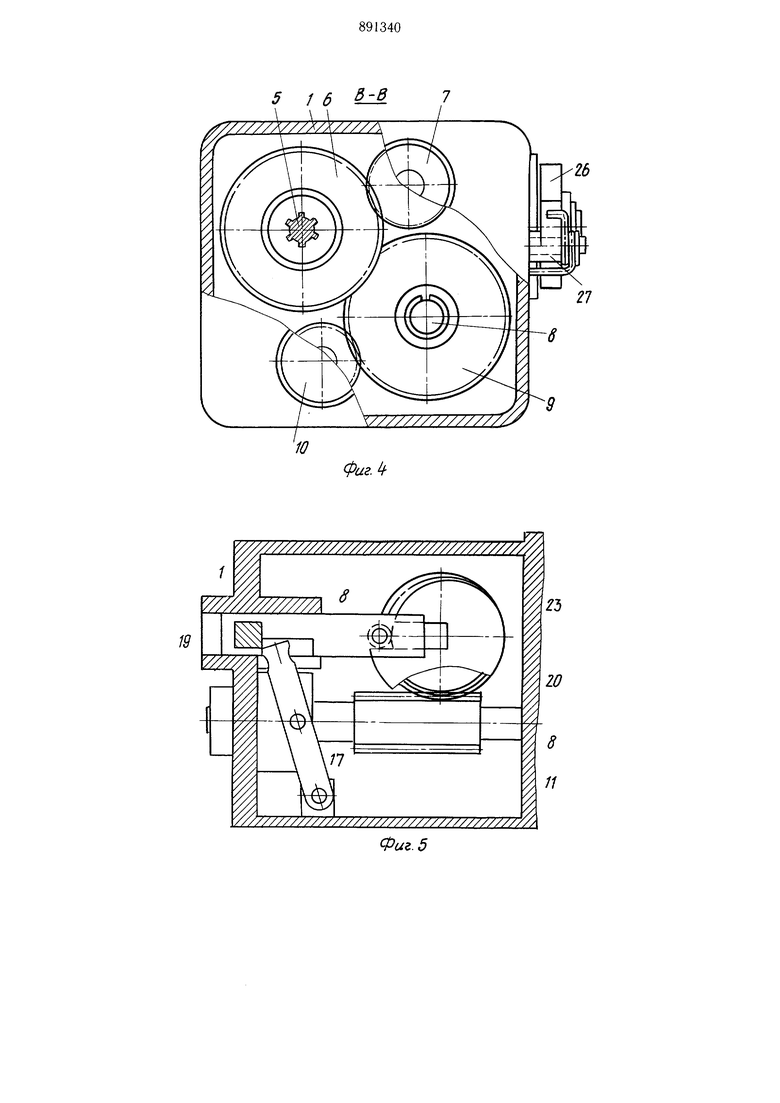

фиг. 3; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 и 6-последовательность работы механизмов подач; на фиг. 7 - вид Г на фиг. 3; на фиг. 8 - элемент ползуна.

5Головка содержит корпус 1, в цилиндрической расточке которого смонтирована пиноль 2 со щпинделем 3, несущим инструмент 4. Шлицевой конец 5 щпинделя 3 через зубчатую передачу 6 соединен с приводом 7. В корпусе 1 смонтирован вал 8, соединенный

через зубчатую передачу 9 с приводом 10. На валу 8 установлен червячный винт 11, зафиксированный от поворота щпонкой 12 и соединенный через щарики 13 с муфтой 14. Червячный винт 11 и муфта 14 установ- лены на валу 8 с возможностью осевого перемещения.

Муфта 14 зафиксирована от поворота щпонкой 15 и соединена через палец 16 с поворотным рычагом 17. Рычаг 17 взаимодействует с ползуном 18, смонтированным с

20 возможностью продольного перемещения в пазу корпуса 1 и соединенным зубом 19 с пинолью 2. Червячный винт 11 входит в зацепление с зубчатым колесом 20, закрепленным на валу 21. Вал 21 установлен в подшипниковом узле ступицы 22 корпуса 1. На зубчатом колесе 20 закреплен спиралеобразный кулачок 23, снабженный радиально расположенной прорезью, в которую входит ролик 24, смонтированный на оси 25, закрепленной на ползуне 18. На валу 21 с наружной стороны закреплено храповое колесо 26, взаимодействующее с подпружиненной защелкой 27. Головка работает следующим образом. При включении привода 7 вращение от привода передается через зубчатую передачу 6 на щпиндель 3 с инструментом 4. При включении привода 10 вращение от привода передается через зубчатую передачу 9 и вал 8 на червячный винт 11. Вследствие того, что кулачок 23 заторможен от поворота роликом 24, входящим в радиальный паз кулачка, а следовательно, заторможено и колесо 20, скрепленное с кулачком 23, происходит перемещение червячного винта 11 с муфтой 14 в осевом направлении по валу 8. Муфта 14, взаимодействуя с пальцем 16, поворачивает рычаг 17. После выбора зазора t (фиг. 2) головка рычага 17 входит в контакт с поверхностью 28 ползуна 18 и начинается пере.мещение ползуна 18, который через зуб 19 перемещает пиноль 2 со щпинделем 3. Так осуществляется быстрый подвод инструмента 4 на величину Н к обрабатываемой детали. После выхода ролика 24 из паза кулачка 23 муфта 14 упирается в стенку корпуса 1, осевое перемещение червячного винта 11 прекращается и начинается вращение колеса 20 с кулачком 23. Взаимодействием наружной спиралеобразной поверхности кулачка 23 с роликом 24 начинается рабочая подача пиноли 2 со щпинделем 3 и инструментом 4 на величину HI. После поворота кулачка 23 на угол 360° заканчивается рабочая подача инструмента 4. Для осуществления обратного перемещения пиноли 2 со щпинделем 3 вращение привода 10 реверсируется. Защелка 27 через кулачок 26 затормаживает вал 21 с колесом 20 и кулачком 23, червячный винт 11 с муфтой 14 перемещается по валу 8 в исходное положение и рычаг 17, взаимодействуя головкой с поверхностью 29 ползуна 18, отводит пиноль 2 со щпинделем 3, а ролик 24 входит в прорезь кулачка 23. Изобретение упрощает конструкцию головки. Формула изобретения Силовая головка, в корпусе которой смонтированы пиноль с инструментальным щпинделем, привод вращения щпинделя и механизм осевого перемещения пиноли, выполненный в виде кулчка, взаимодействующего с роликом, связанным с пинолью, и червячной передачи, отличающаяся тем, что, с целью упрощения конструкции, механизм осевого перемещения пиноли снабжен ползуном, несущим ролик, и рычагом, установленным с возможностью поворота и соединяющим ползун с червяком привода подач, смонтированным с возможностью осевого перемещения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР jVo 303166, кл. В 23 Q 37/00, 1969.

Г

/

Фи.Ъ

16

фигЛ

у////////////////////////////////////

У/А/

ШШ

W

26

Фиг. 5

18 25

27

Фи8.

Авторы

Даты

1981-12-23—Публикация

1980-05-13—Подача