(54) СПОСОБ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| Способ сварки термопластичных полимерных материалов | 1989 |

|

SU1699796A1 |

| ТЕРМОСТОЙКИЙ ПОЯС ДЛЯ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2003 |

|

RU2221955C1 |

| Способ сварки внахлест термопластичныхплЕНОК и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU852598A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ВНАХЛЕСТКУ | 1991 |

|

RU2022742C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| Способ сварки внахлест Т-образными швами термопластичных пленок | 1986 |

|

SU1368190A1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2008 |

|

RU2397404C1 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2228845C1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ДЛЯ ЛЕНТОЧНОГО СЕПАРАТОРА | 2002 |

|

RU2309847C2 |

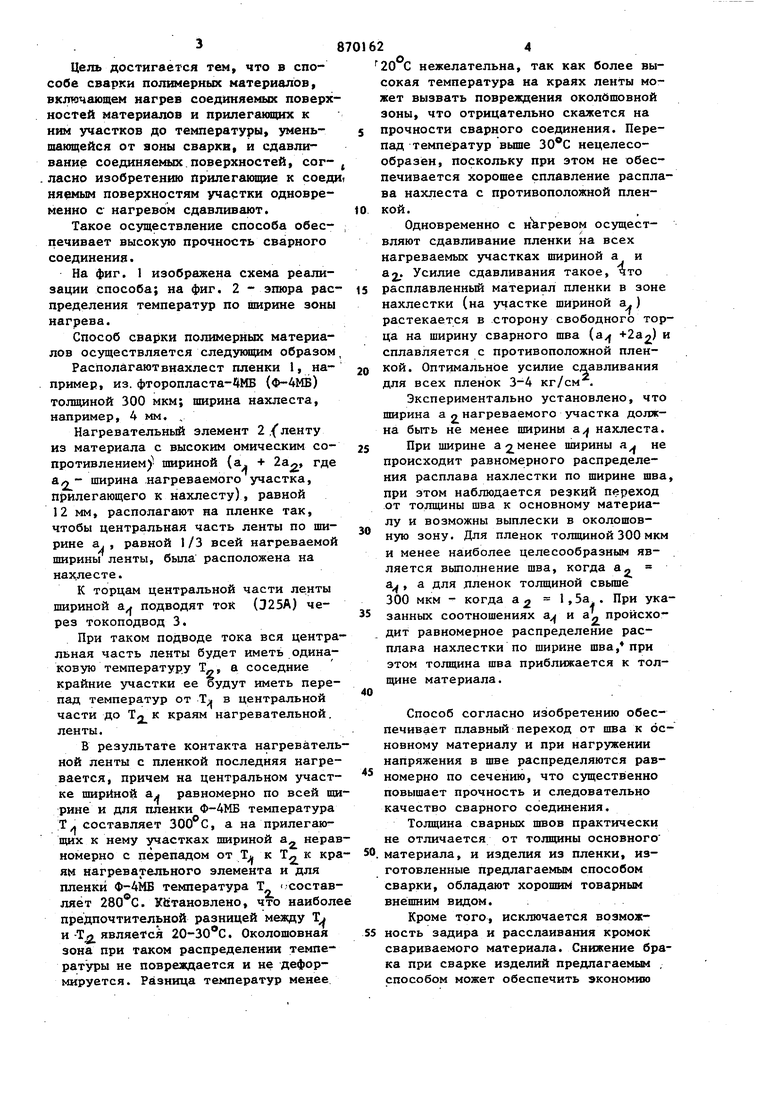

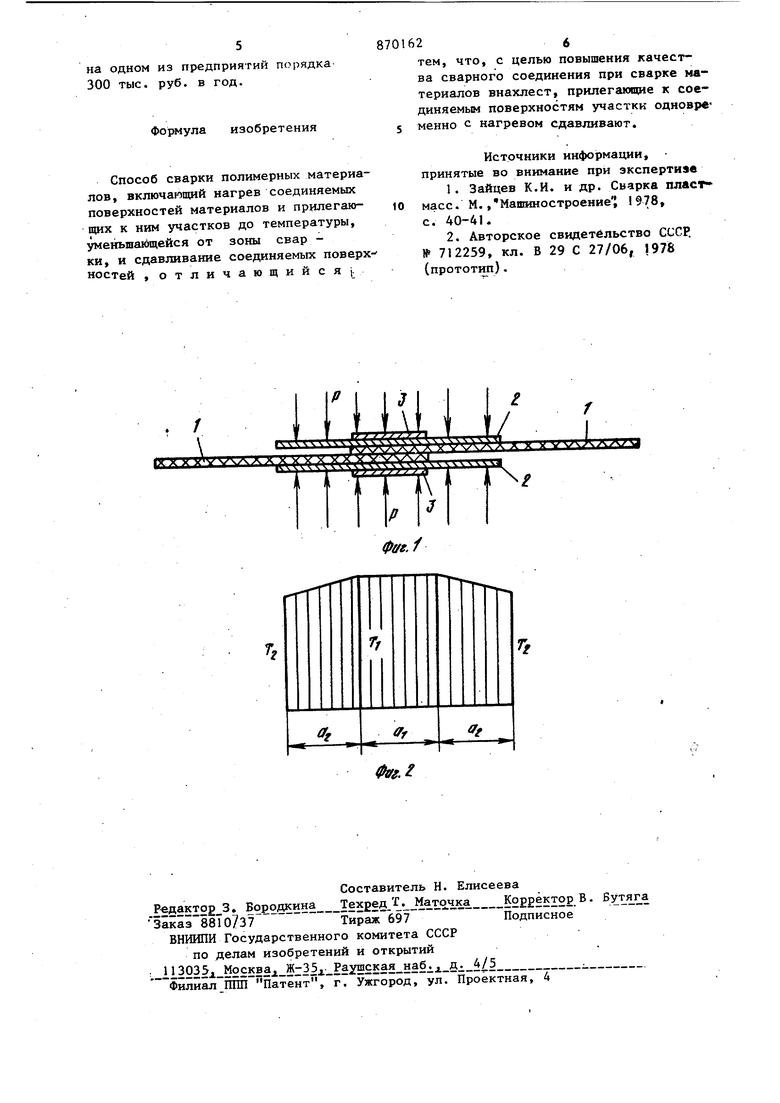

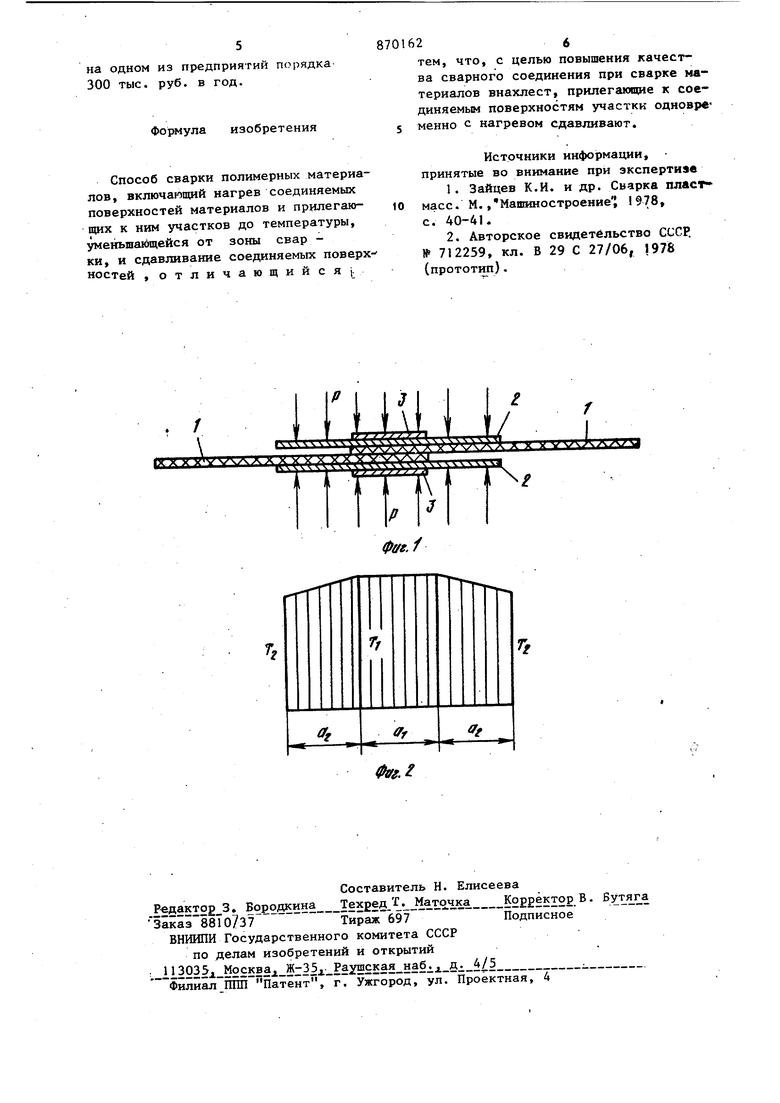

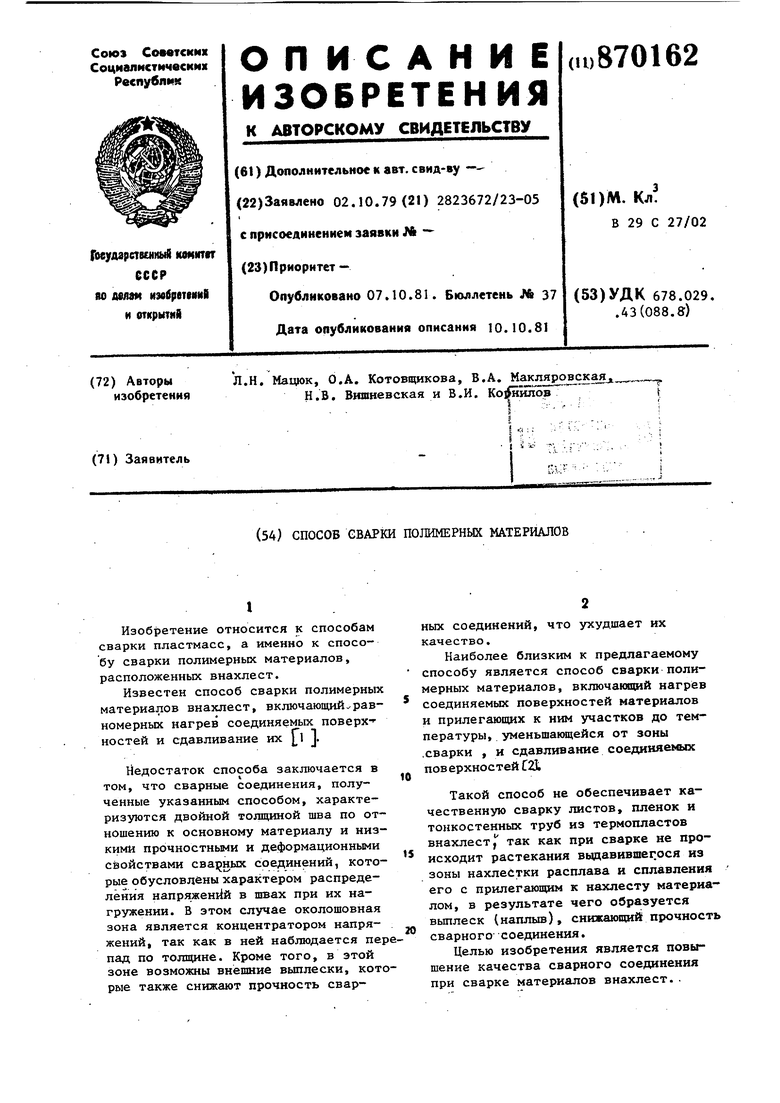

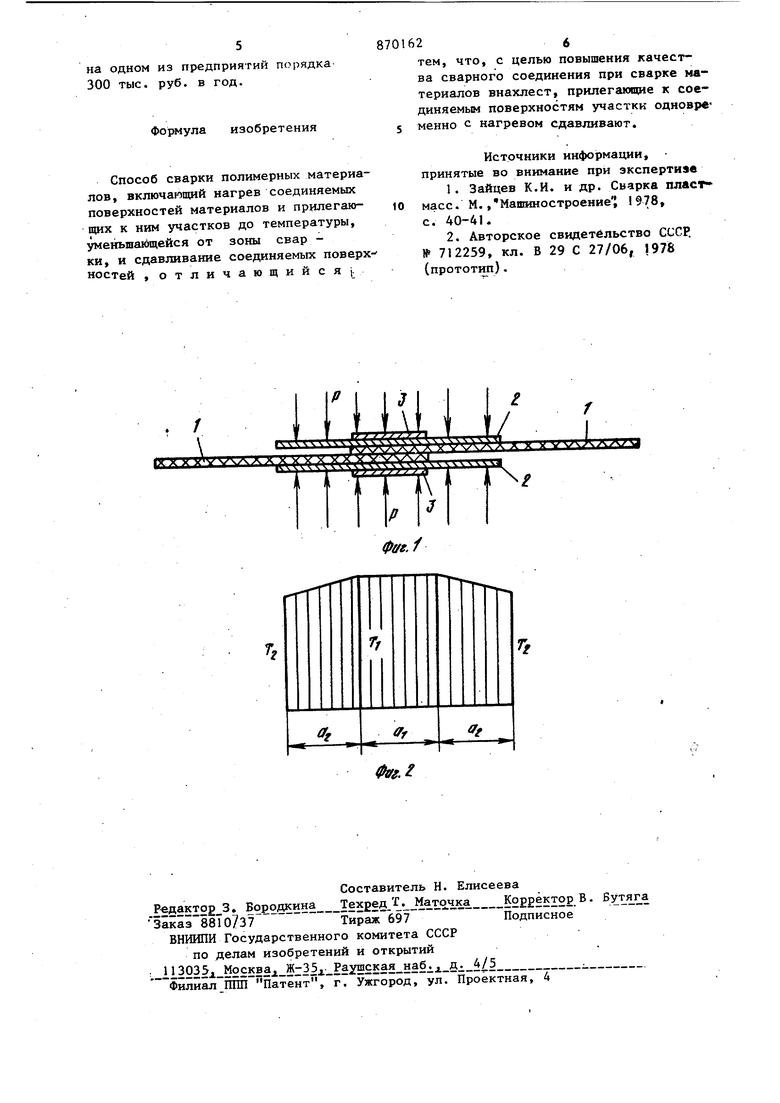

Изобретение относится к способам сварки пластмасс, а именно к способу сварки полимерных материалов, расположенных внахлест. Известен способ сварки полимерных материалов внахлест, включающий-,равномерных нагрев соединяемых поверхностей и сдавливание их l . Недостаток способа заключается в том, что сварные соединения, полученные указанным способом, характеризуются двойной толщиной шва по отношению к основному материалу и низкими прочностными и деформационными свойствами сващых соединений, которые обусловлены характером распределения напряжений в швах при их нагружении. В этом случае околошовная зона является концентратором напряжений, так как в ней наблюдается пер пад по толщине. Кроме того, в этой зоне возможны внешние выплески, кото рые также снижают прочность сварных соединений, что ухудшает их качество. Наиболее близким к предлагаемому способу является способ сварки полимерных материалов, включаю1ф1Й нагрев соединяемых поверхностей материалов и прилегающих к ним участков до температуры, уменьшающейся от зоны .сварки , и сдавливание соединяемых пов ерхностей C2i Такой способ не обеспечивает качественную сварку листов, пленок и тонкостенных труб из термопластов внахлест J так как при сварке не происходит растекания вьщавившег.ося из зоны нахлестки расплава и сплавления его с прилегающим к нахлесту материалом, в результате чего образуется выплеск (наплыв), снижающий прочность сварного соединения. Целью изобретения является повышение качества сварного соединения при сварке материалов внахлест.. 3 Цель достигается тем, что в способе сварки полимерных материалов, включающем нагрев соединяемых поверх ностей материалов и прилегающих к ним участков до температуры, уменьшающейся от зоны сварка, и сдавливанне соединяемых.поверхностей, согласно изобретению прилегающие к соед няемым поверхностям участки одновременно с нагревом сдавливают. Такое осуществление способа обеспечивает высокую прочность сварного соединения. На фиг. 1 изображена схема реализации способа; на фиг. 2 - эпюра рас пределения температур по ширине зоны нагрева. Способ сварки полимерных материалов осуществляется следующим образом Располагаютвнахлест пленки 1, например, из. фторопласта- МБ (Ф-4МБ) тогадиной 300 мкм; ширина нахлеста, например, 4 мм. , Нагревательный элемент 2 .{ленту из материала с высоким омическим сопротивлением) шириной (а. + 2а., где ал - ширина нагреваемого участка, прилегающего к нахлесту), равной J2 мм, располагают на пленке так, чтобы центральная часть ленты по ширине а., равной 1/3 всей нагреваемой ширины ленты, была расположена на нах.лесте. К торцам центральной части ленты шириной а подводят ток (Э25А) через токоподвод 3. При таком подводе тока вся центра льная часть ленты будет иметь одинаковую температуру Т, а соседние крайние участки ее будут иметь перепад температур от Т в центральной части до Тд к краям нагревательной. ленты. В результате контакта нагревател ной ленты с пленкой последняя нагре вается, причем на центральном участ ке шириной а равномерно по всей ши рине и для пленки Ф-4МБ температура , f л составляет а на прилегающих к нему участках шириной а„ нера номерно с перепадом от Tjj к Т к кр ям нагревательного элемента и для пленки Ф-4МБ температура Т состав ляет 280®С. Установлено, что наибол предпочтительной разницей между Т и -Тд является 20-30 с. Околошовная зона при таком распределении температуры не повреждается и не деформируется . Разница температур менее 20 С нежелательна, так как более высокая температура на краях ленты может вызвать повреждения околОшовной зоны, что отрицательно скажется на прочности сварного соединения. Перепад температур выше 30®С нецелесообразен, поскольку при этом не обеспечивается хорошее сплавление расплава нахлеста с противоположной пленкой. Одновременно с н гревом осуществляют сдавливание пленки на всех нагреваемых участках шириной а и а2,. Усилие сдавливания такое, что расплавленный материал пленки в зоне нахлестки (на участке шириной а.) растекается в .сторону свободного торца на ширину сварного шва (а +2а2) и сплавляется с противоположной пленкой. Оптимальное усилие сдавливания для всех пленок 3-4 кг/см . Экспериментально установлено, что ширина а пнагреваемого участка должна быть не менее ширины а нахлеста. При ширине а2менее ширины а не происходит равномерного распределения расплава нахлестки по ширине шва, при этом наблюдается резкий переход от толщины шва к основному материалу и возможны выплески в околошовную зону. Для пленок толщиной 300 мкм и менее наиболее целесообразным является выполнение шва, когда а, , О л 1 , а для пленок толщиной свьш1е а 1,5а . При ука300 мкм - когда а а происхозанных соотношениях ал и дит равномерное распределение расплава нахлестки по ширине шва, при этом толщина шва приближается к толщине материала. Способ согласно изобретению обеспечивает плавный переход от шва к основному материалу и при нагружении напряжения в шве распределяются равномерно по сечению, что существенно повышает прочность и следовательно качество сварного соединения. Толщина сварных швов практически не отличается от толщины основного материала, и изделия из пленки, изготовленные предлагаемым способом сварки, обладают хорошим товарным внешним видом. Кроме того, исключается возможность задира и расслаивания кромок свариваемого материала. Снижение брака при сварке изделий предлагаемым способом может обеспечить экономию на одном из предприятий порядка300 тыс. руб. в год. Формула изобретения Способ сварки полимерных материа лов, включающий нагрев соединяемых поверхностей материалов и прилегающих к ним участков до температуры, уменх ша бщейся от зоны свар ки, и сдавливание соединяемых повер ностей , отличающийся;.

г i I м I I / t Lhil / .

/

i

Х| у xi vTxTr vjrjr yv vT : X X хууч/Чх у/ 1

ffz

Фае./

fff

ffr 26 тем, что, с целью повышения качества сварного соединения при сварке материалов внахлест, прилегающие к соединяемым поверхностям участки одновре менно с нагревом сдавливают. Источники информации, принятые во внимание при экспертнае 1.Зайцев К.И. и др. Сварка пласт масс. М.,Машиностроение 1978, с. 40-41. 2.Авторское свидетельство СССР. № 712259, кл. В 29 С 27/06, 1976 (прототип).

Авторы

Даты

1981-10-07—Публикация

1979-10-02—Подача