Изобретение относится к области сварки, предназначено для соединения полимерных материалов и может найти применение в медицине при производстве медицинского оборудования и приспособлений, например капельниц устройства для внутривенного введения инфузиционных растворов и кровезаменителей однократного применения.

Известен способ соединения тел из термопластичных материалов, позволяющий соединять тела посредством сварки плавлением с использованием излучения (патент №2116889, Россия, МКИ 6 В 29 С 65/14, 63/10, 53/56, заявл. 31.03.94). В данном способе первое тело накладывают на второе тело в виде первого слоя, имеющего первую и вторую основные поверхности. Вторую основную поверхность второго тела приводят в контакт с основной наружной поверхностью первого тела. После этого соединяемые тела подвергают облучению в диапазоне длин волн инфракрасного излучения. При облучении слоев происходит нагрев двух прилегающих основных поверхностей первого и второго слоев до температуры сварки, соединяя их между собой сваркой плавлением.

Недостатками способа являются сложность равномерного нагрева обоих тел в случае неодинакового поглощения телами инфракрасного облучения, например в случае, если тело прозрачно для ИК-лучей. Кроме того, в этом способе соединения происходит нагрев слоев до температуры сварки (плавления), что не позволяет соединять материалы, разные по химической природе, имеющие различную температуру размягчения.

Известен способ соединения полимерных материалов (патент №2114734, Россия, МКИ 6 В 29 С 65/40, 65/02, заявл. 12.05.97), в котором соединяемые поверхности зажимают в пресс-форме, материал которой имеет коэффициент термического расширения, по меньшей мере, равный коэффициенту термического расширения соединяемых полимерных поверхностей, пресс-форма имеет зазор, охватывающий место соединения поверхностей, клиновидный выступ по периметру околошовной зоны и канал для впрыскивания расплава полимера. Зафиксированные в пресс-форме кромки, обжатые клиновидным выступом, подвергают нагреву до температуры текучести путем подачи в зазор расплава того же полимера под давлением.

Недостатком способа является его сложность. Наличие пресс-формы увеличивает время сварочного цикла, связанное с открытием и закрытием пресс-формы, затрудняет автоматизацию процесса, исключает возможность соединения деталей в случае, если одна деталь помещается в другую, а заливка должна производиться не по периметру околошовной зоны, а внутрь детали с большим диаметром.

Известен способ сборки блоков оросителя или водоуловителя градирен (патент 2085385, Россия, МКИ 6 В 29 С 65/60, заявл. 22.06.94), в котором осуществляют закрепление элементов блоков и фиксаторов на стяжных трубках или стержнях путем контактного нагрева торцов последних до температуры, на 20-50°С превышающей температуру плавления материала стяжных трубок или стержней.

Недостатком способа является деформация детали, что вызвано расплавлением материала по всей толщине слоя.

Наиболее близким по технической сущности к изобретению является способ сварки разнотолщинных деталей из полиолефинов (патент №2000208, Россия, МКИ 5 В 29 С 65/02, 65/18, заявл. 26.09.91), заключающийся в размещении деталей относительно друг друга внахлест, сдавливании деталей в кольцевой зоне соединения нагретым инструментом и нагрева указанной зоны.

Недостатками способа являются:

- то, что соединение возможно только из однотипных (одинаковых по химической природе) материалов, соединение которых происходит за счет расплава и взаимного проникновения слоев материалов друг в друга - диффузии участков молекулярных цепей,

- требуется активация поверхности деталей коронным разрядом.

Целью данного изобретения является создание способа соединения деталей из полимерных материалов с разной химической природой, с различной температурой размягчения.

Поставленная цель достигается за счет того, что в известном способе, включающем размещение деталей внахлест относительно друг друга, сдавливание их в кольцевой зоне соединения нагретым инструментом, нагрев зоны соединения, соединяемые детали выполняют из полимерных материалов с различной температурой размягчения, при этом сетку выполняют с величиной ячейки 40-250 мкм из материала с высокой температурой размягчения, соединяемые детали размещают под углом друг к другу, инструмент нагревают до температуры размягчения материала детали, имеющей меньшее значение температуры размягчения, и нагрев осуществляют через сетку с внутреннего участка кольцевой зоны.

Предлагаемый способ позволяет соединять детали, выполненные из различных материалов, например пластифицированный ПВХ и капрон, полиэтилен и полиэфирное полотно, полиэтилен и поликарбонат. Это достигается за счет того, что передача тепла осуществляется не на всю толщину соединяемых деталей, а только на их часть, что позволяет сохранить форму деталей. Кроме того, предлагаемый способ упрощает технологию соединения фильтрующей сетки с корпусом изделия, исключает дорогостоящее литьевое оборудование для изготовления оправки сетки, уменьшает трудоемкость процесса, сокращает технологический цикл, упрощает автоматизацию и сокращает экономические затраты.

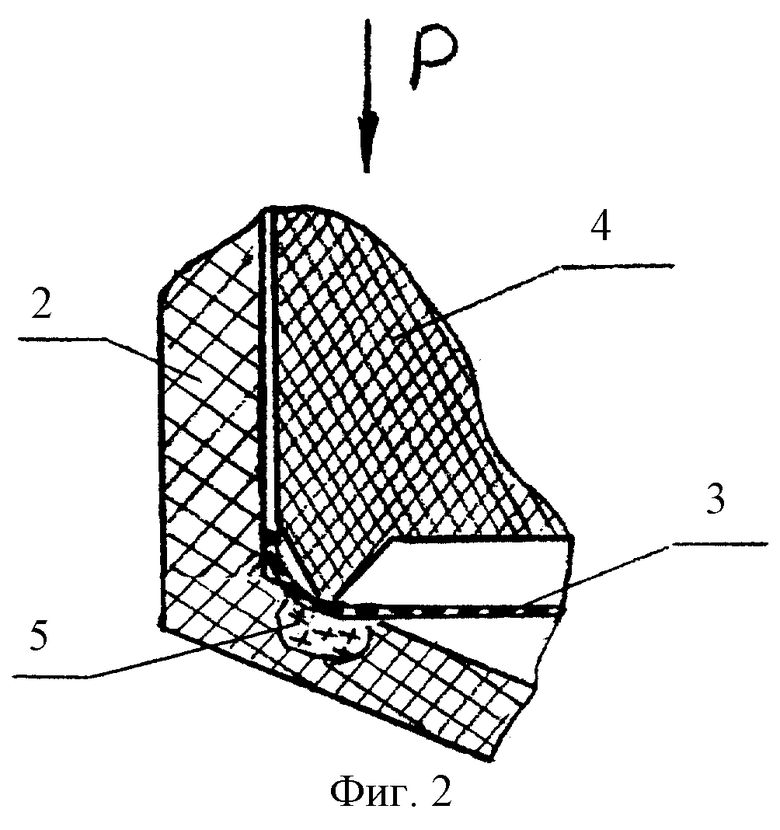

На фиг.1 изображен общий вид капельницы;

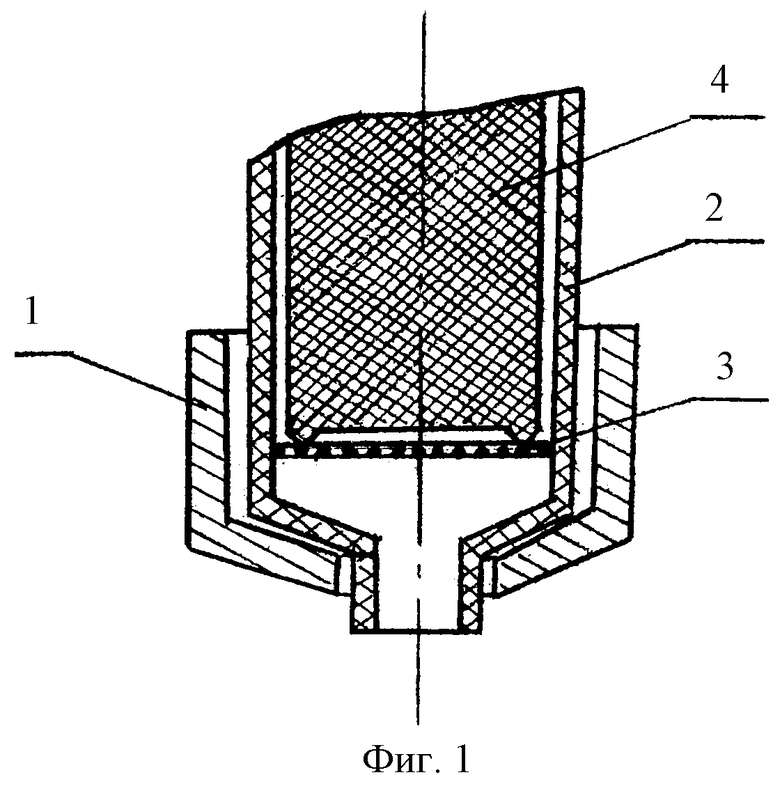

На фиг.2 - место контакта соединяемых материалов.

Осуществление предлагаемого способа приведено в примерах.

Пример 1.

Корпус капельницы 2, выполненный из пластифицированного ПВХ с температурой размягчения 135°С, располагают в держателе 1. В корпусе с толщиной стенки 1,2 мм размещают сетку 3 толщиной 0,08 мм, с размером ячейки 100 мкм, изготовленную из капрона с температурой размягчения 200°С. К сетке подводят нагретый до температуры размягчения ПВХ (Т=135°С) нагреватель 4 и прижимают сетку к стенке корпуса. В месте контакта нагревателя и материала сетки 5 происходит нагрев материала сетки только в ограниченной области соприкосновения с нагревателем до температуры 135°С, центральная же часть сетки практически не прогревается. Прогретая часть сетки, соприкасаясь с корпусом капельницы, передает тепло материалу стенки корпуса, при этом только в области контакта материал корпуса переходит в пластическое состояние. Под действием внешнего давления края сетки проникают в размягченный материал стенки корпуса капельницы. Размягченный ПВХ затекает в ячейки сетки. После снятия давления и нагрева ПВХ отвердевает, образуя прочное соединение с капроновой сеткой.

Пример 2.

То же, что и в примере 1, но нагреватель нагрет до Т=180°С.

Пример 3.

То же, что и в примере 1, но корпус капельницы выполнен из полиэтилена, сетка из полиэфирного полотна, а нагреватель нагрет до Т=120°С.

Пример 4.

То же, что и в примере 1, но сетка выполнена из полиэфирного полотна, а нагреватель нагрет до Т=180°С.

Пример 5.

То же, что и в примере 1, но корпус капельницы выполнен из полиэтилена, сетка из поликарбоната, а нагреватель нагрет до Т=120°С.

Пример 6. То же, что и в примере 1, но размер ячейки 40 мкм.

Пример 7. То же, что и в примере 1, но размер ячейки 250 мкм.

Выбор размера ячейки объясняется тем, что в указанных пределах размера ячейки сетка выполняет функции фильтра, необходимые для того, чтобы не допустить проникновение через нее механических включений или сгустков крови. Размер ячейки меньше 40 мкм не позволяет размягченному материалу корпуса проходить через ячейки сетки и, соединяясь с корпусом, создавать прочное соединение. Размер ячейки больше 250 мкм недопустим, т.к. сетка не будет выполнять функции фильтра.

Таким образом, предлагаемый способ позволяет соединять разнотолщинные детали из полимерных материалов, имеющих разную химическую природу и различные температуры размягчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБ | 2010 |

|

RU2432517C1 |

| Способ сварки внахлест термопластичных пленок | 1978 |

|

SU729073A1 |

| СПОСОБ СМЫСЛОВА ДЛЯ СКРЕПЛЕНИЯ ТЕРМОПЛАСТОВОЙ ДЕТАЛИ С НЕСВАРНОСПОСОБНОЙ С НЕЙ ДЕТАЛЬЮ | 2000 |

|

RU2200091C2 |

| Способ сварки полимерных материалов | 1979 |

|

SU870162A1 |

| Способ контактно-тепловой сварки полимерных материалов | 1982 |

|

SU1063613A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И РУЧНОЙ СВАРОЧНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2048985C1 |

| Способ сварки внахлест полимерных материалов | 1986 |

|

SU1452701A1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Способ соединения и разъединения труб лазерной сваркой | 2020 |

|

RU2752905C1 |

| Способ ультразвуковой сварки полимерных материалов | 1977 |

|

SU713692A1 |

Изобретение относится к области сварки, предназначено для соединения полимерных материалов и может найти применение в медицине при производстве медицинского оборудования и приспособлений, например капельниц устройства для внутривенного введения инфузионных растворов и кровезаменителей однократного применения. Способ включает размещение деталей внахлест относительно друг друга, сдавливание их в кольцевой зоне соединения нагретым инструментом, нагрев зоны соединения. При этом соединяют детали из полимерных материалов с различной температурой размягчения. В качестве детали с высокой температурой размягчения используют сетку с величиной ячейки 40-250 мкм. Соединяемые детали размещают под углом друг к другу. Инструмент нагревают до температуры размягчения материала детали, имеющей меньшее значение указанной температуры. Нагрев осуществляют через сетку с внутреннего участка кольцевой зоны. Изобретение позволяет соединять детали из полимерных материалов с разной химической природой и различной температурой размягчения, упрощает технологию и уменьшает трудоемкость процесса. 2 ил.

Способ соединения разнотолщинных деталей из полимерных материалов, включающий размещение деталей внахлест относительно друг друга, сдавливание их в кольцевой зоне соединения нагретым инструментом, нагрев зоны соединения деталей, отличающийся тем, что соединяемые детали выполнены из полимерных материалов с различной температурой размягчения, при этом в качестве детали с высокой температурой размягчения используют сетку с величиной ячейки 40-250 мкм, соединяемые детали размещают под углом друг к другу, а инструмент нагревают до температуры размягчения материала детали, имеющей меньшее значение температуры, при этом нагрев осуществляют через сетку с внутреннего участка кольцевой зоны.

| RU 2000208 С1, 07.09.1992 | |||

| US 4746025 А, 24.05.1988 | |||

| US 3616004 А, 26.10.1971 | |||

| US 3998682 А, 21.12.1976 | |||

| Исполнительный клапан с защитой от повышения давления для герметических кабин летательных аппаратов | 1968 |

|

SU251315A1 |

| SU 1514641 A1, 15.10.1989 | |||

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

Авторы

Даты

2004-05-20—Публикация

2002-11-26—Подача