(54) ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ПОГРУЗОЧНОРАЗГРУЗОЧНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Телескопический захват для грузоподъемных машин | 1975 |

|

SU649640A1 |

| Грузоподъемная площадка крана-штабелера | 1980 |

|

SU981126A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Грузозахват для стеллажного крана-штабелера | 1980 |

|

SU874600A1 |

| Перегружатель для штучных грузов | 1980 |

|

SU981130A1 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1773813A1 |

| Грузоподъемная площадка крана- шТАбЕлЕРА | 1978 |

|

SU796128A1 |

| ВЗССО'гОЗНАЯ | 1973 |

|

SU368153A1 |

| ПОДВЕСНОЕ ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО | 1992 |

|

RU2076841C1 |

| Транспортно-складская система | 1987 |

|

SU1664668A1 |

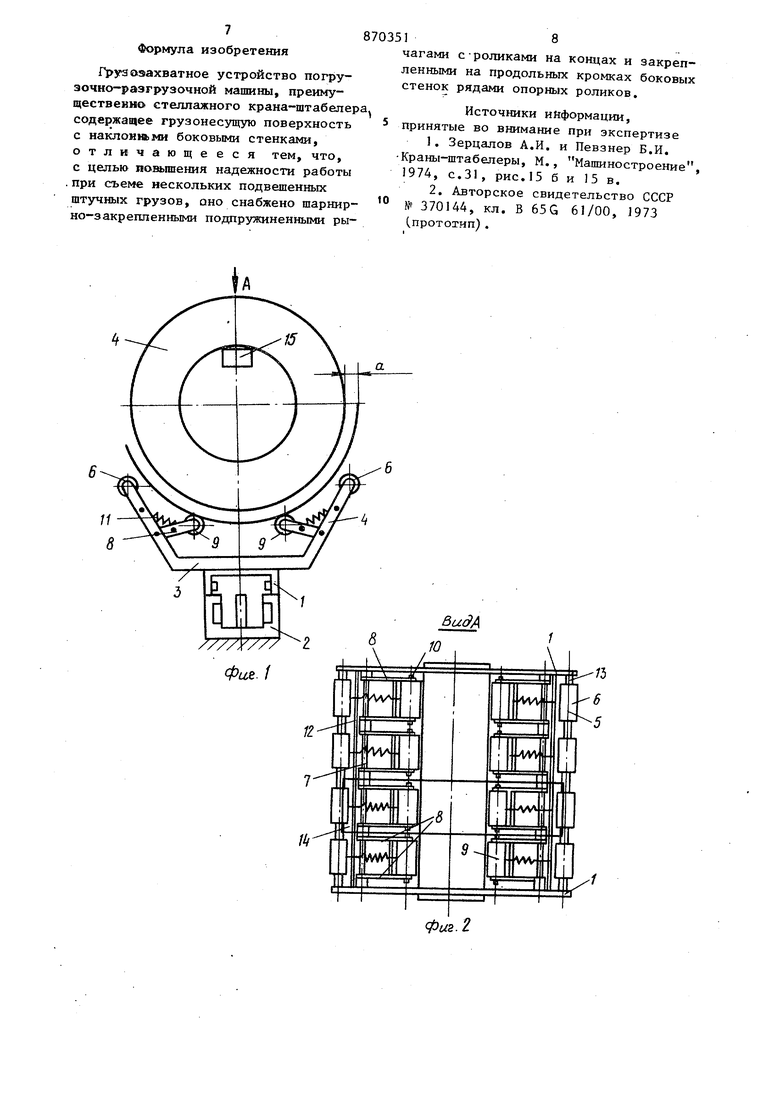

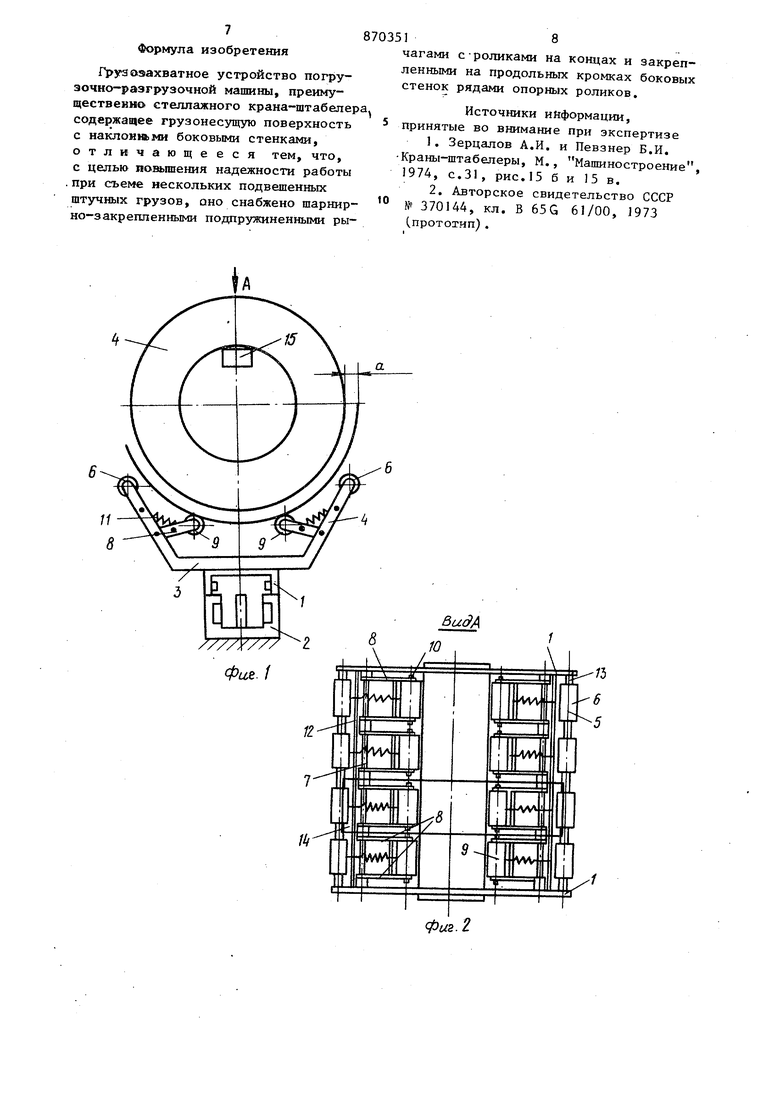

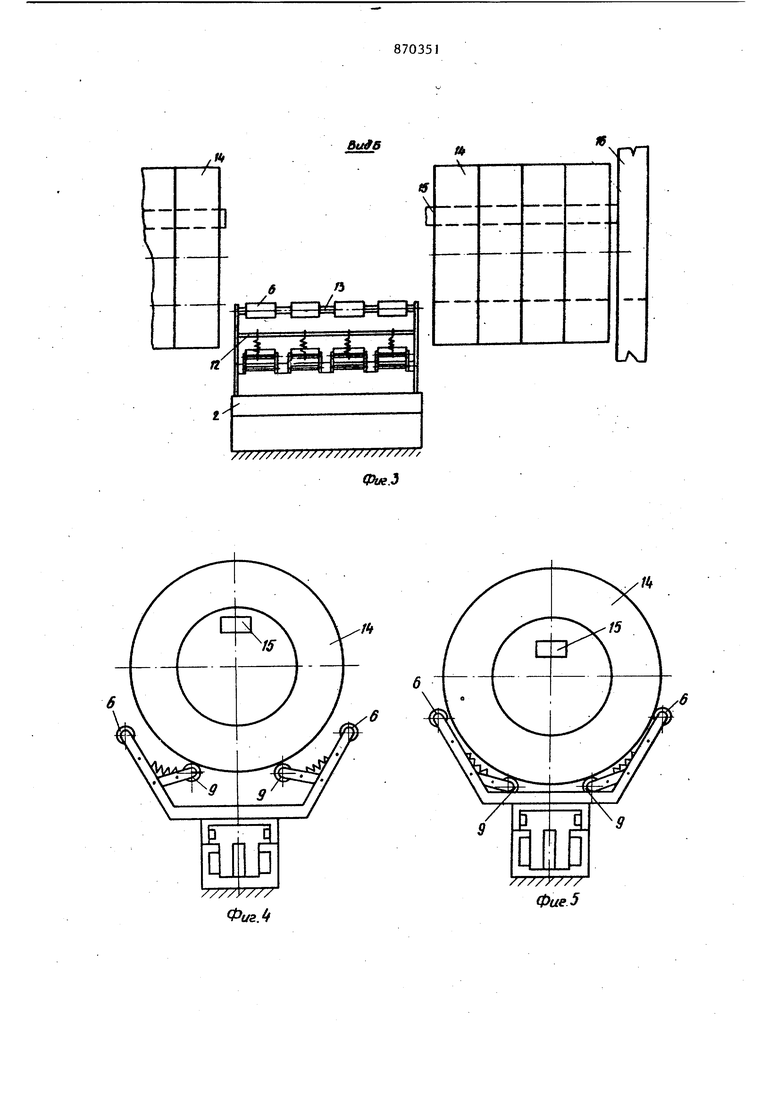

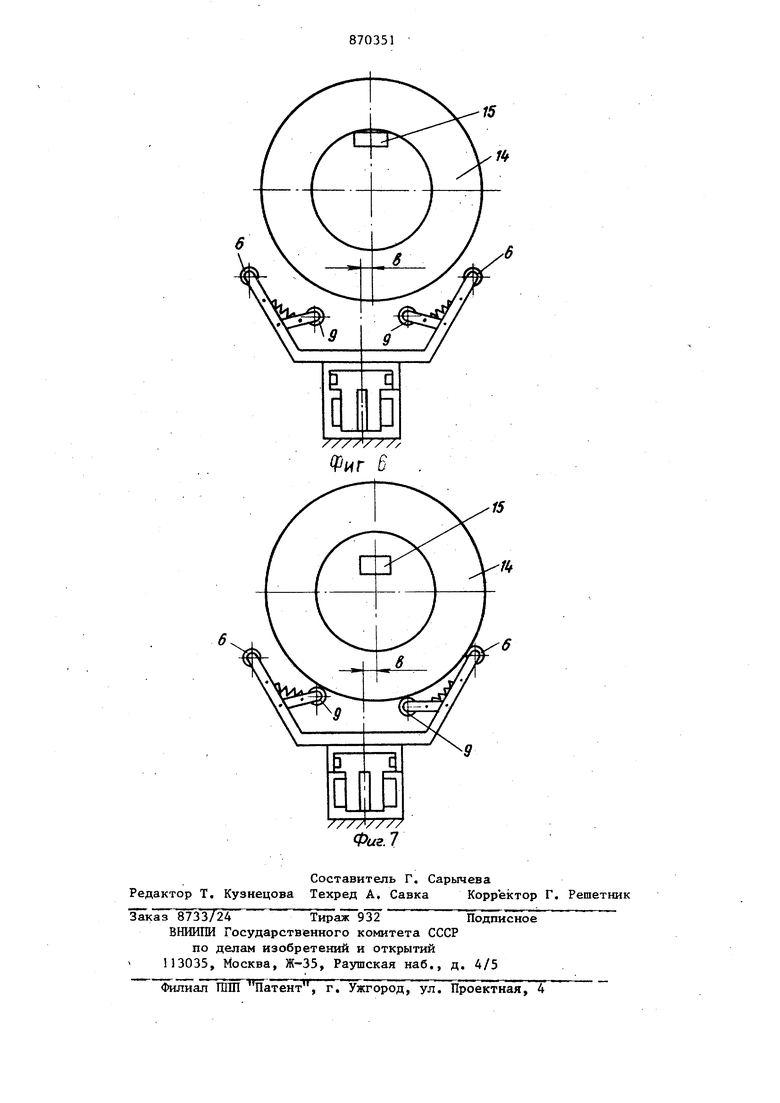

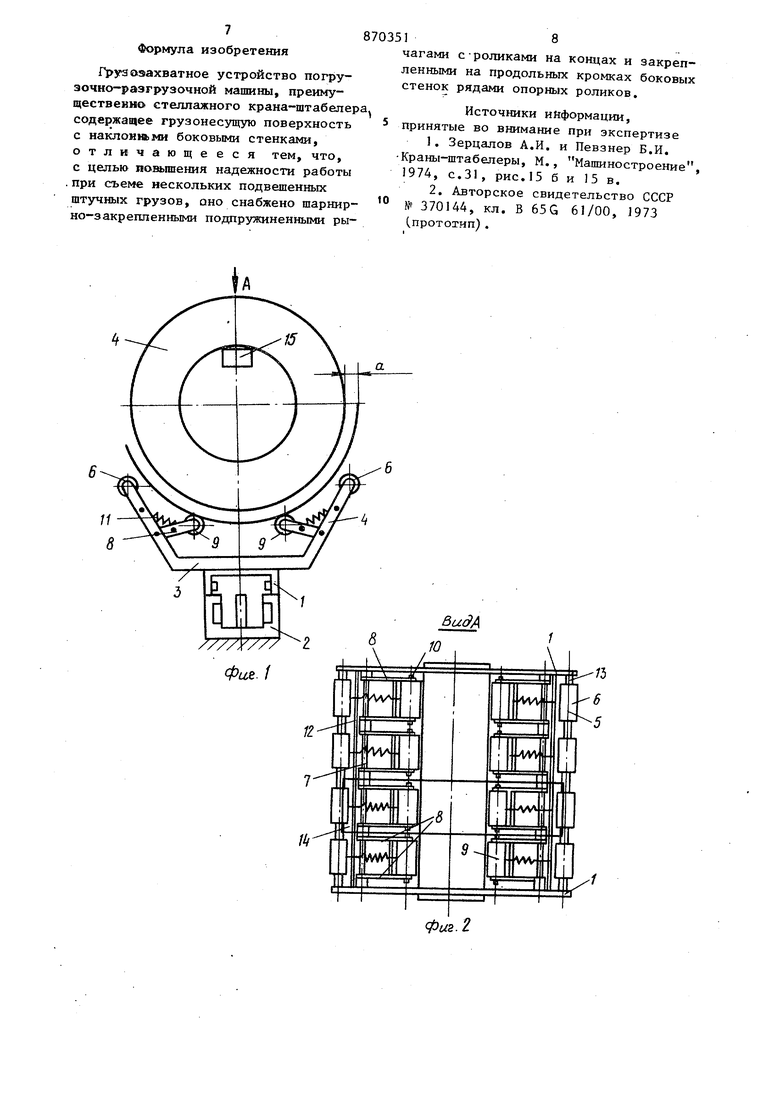

Изобретение относится к области подъемно-транспортного оборудования ,в частности, к грузозахватным устро ствам, предназначенным для одновременного перемещения нескольких подвешенных грузов. Известно грузозахватное устройст- во погрузочно-разгрузочной машины, выполненное в виде одного или двух штьфей 01 Такие устройства используются для грузов типа рулонов. Достоинством грузозахватных устройств такого типа является их прост ра. К недостаткам этих устройств следует отне.сти невозможность подхвата снизу нескольких разобщенных (т.е. ничем не связанных между собой) изде лий, например, типа автомобильных шин, дисков и т.п. Этим же грузозахватным устройством нельзя обслуживат расположенные напротив друг друга стеллажи без разворота устройства на 180, что может быть необходимо при загрузке одного стеллажа и раз:- грузке другого. Область применения грузозахватных устройств такого типа ограничивается, в основном, мостовыми кранами-штабелерами. Известно также грузозахватное устройство погрузочно-разгрузочной машины, преимущественно стеллажного крана-штабелера, содержащее грузоне- сущую поверхность с наклонными боковыми стенками 2. Достоинство данного устройства состоит в том, что им можно брать (подхватывать) груз снизу и, благодаря этому, обслуживать расположенные напротив друг друга стеллажи без разворота грузозахватного устройства на 180°. Недостатком данного устройства является невозможность одновременной переработки нескольких разобщенных (т.е. ничем не связанных между собой) изделий, например, в виде автомобильных шин, это объясняется тем, что изделие (рулон) втаскивается на грузозахватное устройство при помощи поочередного взаимодействия с ним грузонесущих лап, а это предопределяет цельность (монолитность) перерабатываемого изделия. Поэтому, например, при переработке разобщенных изделий на грузозахватное yctnройство попадет только крайнее к нему изделие, поскольку с другими изделиями грузонесущие лапы взаимодействовать не в состоянии. Целью изобретения является повыше кие надежности работы при съеме нескольких подвешенных штучных гру- . зов. Это достигается тем, что устройст во снабжено шарнирно закрепленными подпружиненными рычагами с роликами на концах и закрепленными на продоль ных кромках боковых стенок рядами опорных роликов. На фиг.1 изображено грузозахватное устройство, расположенное под перерабатываемыми грузами на фиг.2вид А на фиг., на фиг.З - вид Б на фиг.1 на грузозахватное устройство, расположенное в исходном положении. в проходе между стеллажами возле пер рабатываемых грузов; на фиг,4 - момент взаимодействия рычагов с роликами с перерабатываемыми грузами, на фиг.З - окончательное положение грузов на грузозахватном устройстве на фиг.6 - положение грузозахватног устройства под перерабатываемыми .грузами при их некотором смещении относительно него; на фиг.7 - момен подхвата грузозахватным устройством смещенных грузов. . Прузозахватное устройство содерж кронштейны 1, установленные, например, на телескопическом захвате 2 погрузочно-разгрузочной машины пре мущественно стеллажного крана-штабе лера. На кронштейнах 1 смонтирована грузонесущая поверхность 3 с боковы наклонными стенками .4, к продольным кромкам каждой из которых, прикрепле на штанга 5 со свободно насаженными на нее роликами 6. К каждой стенке прикреплена ось 7, на которой смонтированы рычаги 8 с роликами 9. Роли ки 9 смонтированы между каждой паро рычагов 8 посредством оси 10. Рычаг . 9 связаны посредством пружины П с горизонтальной связью 12 стенок 4. 14 ежду роликами 6 на штанге 5 насажеы дистанционные втулки 13. Грузы 14 навешены на консоли 15 стеллажа 16.. В грузозахватном устройстве ряды роликов 6 являются опор.ными (т.е. воспринимают основные нагрузки от массы перемещаемых грузов) , а ролики 9 - вспомогательными. Взятие (подхват) и перемещение разобщенных изделий, например, автомобильных шин, связано с определенными трудностями, особенно при установке грузозахватного устройства на грузонесущий орган подъемно-транспорт-. машины, работающей в автоматическом режиме. Так шияы автомобилей Жигули имеют допуск на изготовление для наружного диаметра +6 мм, т.е. разница в действительных наружных диаметрах шин может достигать 12 мм. Поэтому, например, только двух крайних рядов роликов 6 дпя переработки разобщенных шин недостаточно, поскольку в момент подхвата шин некоторые из них будут входить в контакт с крайними рядами роликов 6 раньше других. В такой ситуации есть возможность развала ничем не связанных шин, особенно крайних. Кроме того, в связи с тем, что центр тяжести шин расположен вьш1е рядов роликов 6, положение перерабатываемых изделий на .грузозахватном устройстве при перемещении будет не- . устойчивым. И, наконец, особенно ненадежной будет работа гр-узозахватного устройства (при наличии только двух крайних рядов роликов 6) когда при подхвате перерабатываемых грузов 14 О1ш несколько.смещены относительно грузозахватного устройства.. В этом случае грузы 14, например, шины, встретив на своем пути препятствие в виде одного из крайних рядов роликов 6, начнут обкатываться относительно него до тех пор, пока не достигнут другого.крайнего ряда. В этом случае развал шин еще вероятнее. Под развалом шин следует понимать их отклонения от вертикального положения, а также возможное при этом выступление шин на габариты крана-штабелера, которое может привести к аварии. Упомяйутое смещение на практике может быть вызвано иеточностью изго-. товления и монтажа стеллажей, неточностью остаиова грузозахватного органа, например, краиа-штабелера возле грузов 14 и т.д.

В связи с вьпиеиз ложе иным в устройство введены рычаги 8 с родиками 9, индивидуально взаимодействующие с каждым из изделий 1k. Причем рычаги 8 расположены на грузозахватном устройстве таким образом, что первыми вступают в контакт с перерабатываемыми грузами 14 (см.фиг,4}. Количество рядов рычагов 8 с роликами 9 может быть различным и выбирается в каждом конкретном случае в соответствии с формой перерабатываемых изделий, расположением центров их тяжести по отношению к крайним рядам роликов 6, а также свойств их поверхностей. Для более надежного контакта роликов 6 и роликов 9 с грузами 14 эти ролики могут повторять профиль контактирующих с ними грузов 14 (иметь вогнутую наружную поверхность, иметь реборды и т.д.), обладать высоким коэффициентом трения контактирующих с грузами 14 поверхностей (быть покрытыми фрикционным материалом, иметь насечку, выступы и т.д.) , быть эластичными и; благодаря этому, повторять форму контактирующих с ними грузов 14.

Работа устройства осуществляется следующим образом.

В исходном состоянии (см.фиг..3) грузозахватное устройство при помощи, например, крана-штабелера перемещено к заданному месту хранения разобщенных грузов 14, которыми могут быть например, автомобильные шины, навешенные на консоль 15 стеллажа 16. При этом рычаги 8 грузозахватного устройства удерживаются в исходном положении пружинами 11 (см. фиг.1).

При помощи телескопического захвата 2 устройство с определенным зазором а перемещается под грузы 14 и занимает положение, указанное на фиг.I, после этого грузозахватное устройство перемещается вверх. Пер-, выми в контакт с грузами 14 входят ролики 9 рычагов 8 (см:фиг.4). При дальнейшем перемещении грузозахватного устройства вверх каждая пара рычагов 8 под действием массы каждого из грузов 14 перемещается вниз, преодолевая сопротивление пружин 11 до тех пор, пока каждый из грузов 14 не войдет вконтакт с крайними рядами опорных роликов 6 (см.фиг.5). После этого грузозахватное устройство с помощью телескопического jppy- зозахвата 2 возвращается на кран-.

штабелер, который перемещает грузы 14 к месту их назначения.

При перемещении каждое из разобщенных грузов 14 покоится на роликах

5 Работй грузозахватного устройства при взятии смещенных относительно него грузов 14 осуществляется следующим образом. Грузозахватное устройство расположено под грузами 14 с некоторым смещением в (см.фиг,6). При перемещении грузозахватного устройства вверх, первым в контакт с грузами 14 вступает правый ряд роликов.9, затем левый ряд роликов 9, потом

5 крайний правый ряд роликов б (см. фиг.7). Причем, встретив на своем пути крайний правый (неподвижный) ряд роликов 6, каждый из грузов 14 станет обкатываться относительно

- него. Ролики 6 и 9 установлены на грузозахватном устройстве таким образом (см.фиг.2), что образуют дорожки, перекатываясь по которым каждый из грузов 14 достигает крайнего левого ряда роликов 6 и занимает по5ложение, указанное на фиг.5, В этом случае при перекатывании каждый из, грузов 14 находится в постоянном контакте с тремя роликами, двумя роликами 9 и роликом 6 (см.фиг. 7),

0 Благодаря этому перекатьшание осуществляется в одной (вертикальной) плоскости и развала изделий не происходит.

Таким образом, грузозахватное устройство обеспечивает переработку одновременно нескольких разобщенных изделий, обслуживание расположенных напротив друг друга стеллажей без

разворота грузозахватного органа на 180®, мягкую посадку (за счет средних подпружиненных опор) перерабатываемых изделий на грузозахватное устройство, взятие (подхват) разобщенных изделий, расположенных с некоторым смещением относительно грузозахватного устройства. Все это повышает надежность работы устройства.

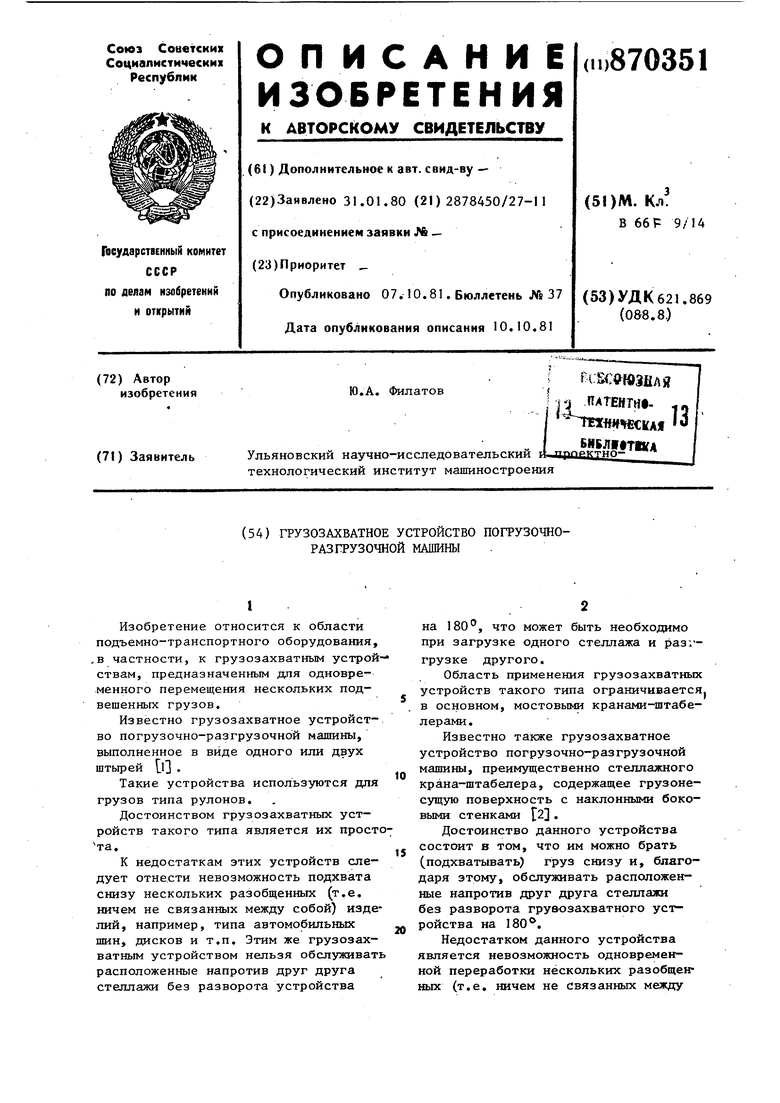

Формула изобретения

Грузозахватное устройство погруэочно-разгрузочной машины, преимущественио стеллажного крана-штабелера содержащее грузонесущую поверхность с наклон ми боковыми стенками, отличающееся тем, что, с целью повьппения надежности работы .при съеме нескольких подвешенных штучных грузов, оно снабжено шарнирно-закрепленными подпружиненными рычагами с-роликами на концах и закрепленными на продольных кромках боковых стенок рядами опорных роликов.

Источники информации, принятые во внимание при экспертизе

1974, с.31, рис.15 б и 15 в.

/«

/

/// Фие5

15

Авторы

Даты

1981-10-07—Публикация

1980-01-31—Подача