(54) ГРУЗОЗАХВАТ ДЛЯ СТЕЛЛАЖНОГО КРАНА-ШТАБЕЛЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления телескопическим захватом стеллажного крана-штабелера | 1981 |

|

SU1000353A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Устройство для управления приводом телескопического захвата стеллажного крана-штабелера | 1982 |

|

SU1082706A1 |

| СКЛАД-АВТОЛ\АТ | 1973 |

|

SU367024A1 |

| Высотный кран-штабелер | 1979 |

|

SU844518A1 |

| Устройство для центрирования грузов | 1985 |

|

SU1310309A1 |

| Грузоподъемная площадка крана-штабелера | 1985 |

|

SU1283199A1 |

| Автоматизированный склад для хранения пакетированных грузов | 1973 |

|

SU591360A1 |

| Склад для штучных грузов | 1973 |

|

SU590193A1 |

| Кран-штабелер для длинномерных грузов | 1979 |

|

SU867818A1 |

1

Изобретение относится к промышленному транспорту, в частности к грузозахватам Для стеллажных кpaнoв-штaбeJEpoв, и может быть использовано для выполнения операций комплектования грузов, уложенных в тару.

Известен грузозахват для стеллажного крана-штабеллера, преимущественно для грузов в таре, содержащий каретку с электромагнитом, взаимодействующим с. грузом 1).

Недостатком такого устройства является то, что стенка тары, обращенная к грузозахватному органу, должна быть выполнена из магнитного материала. Кроме того, вследствие трения тары о направляющие стеллажей возникает значительный износ тары. Область применения кранов-штабелеров Указанной конструкции ограничивается также воздействием магнитного поля на хранящуюся продукцию, что в ряде случаев вообще недопустимо (например, для инструмента).

Известен грузозахват для стеллажного крана-щтабелера, преимущественно для грузов в таре, содержащий каретку с крюками для захвата груза, подвижно установленную на горизонтальные направляющие, концы которых отогнуты вниз 2.

Однако при работе с этим захватом за счет постоянного трения всей нижней поверхности тары о направляющие стеллажей, имеется быстрый износ тары, что ухудщает эксплуатационные характеристики захвата.

Цель изобретения - улучщение эксплуатационных характеристик грузозахвата to за счет уменьщения износа тары.

Поставленная цель достигается тем, что он снабжен выдвижными от привода щтангами, кинематически связанными с упомянутыми крюками.

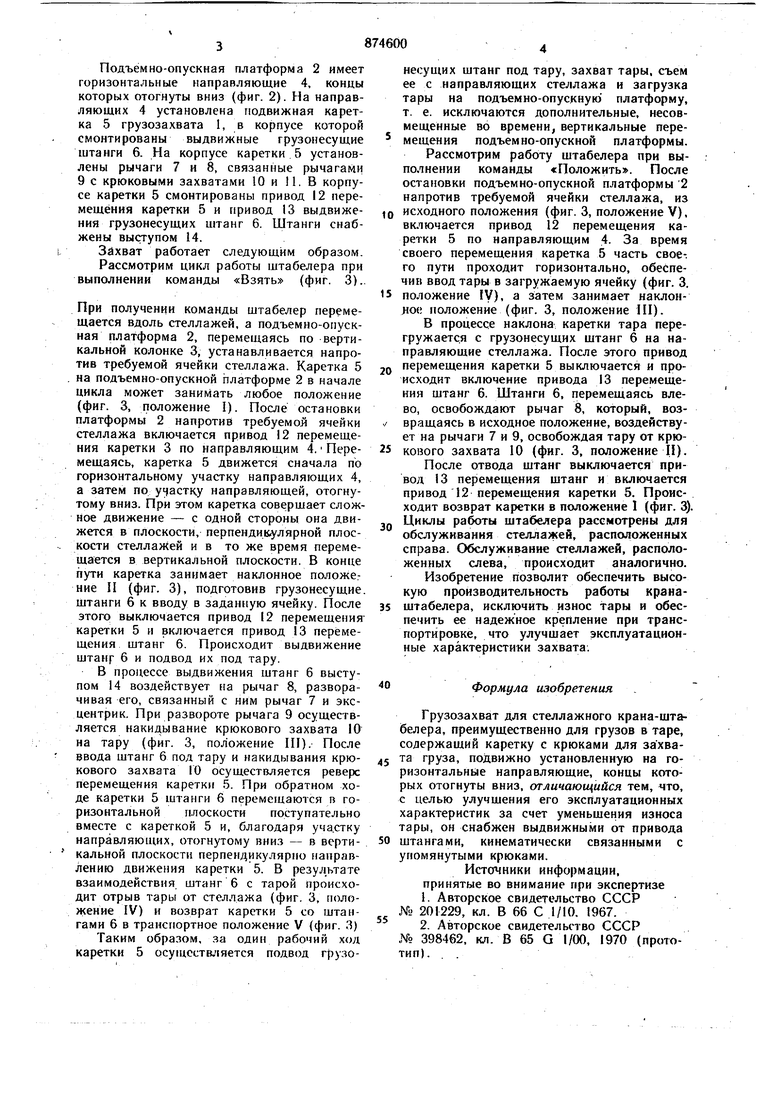

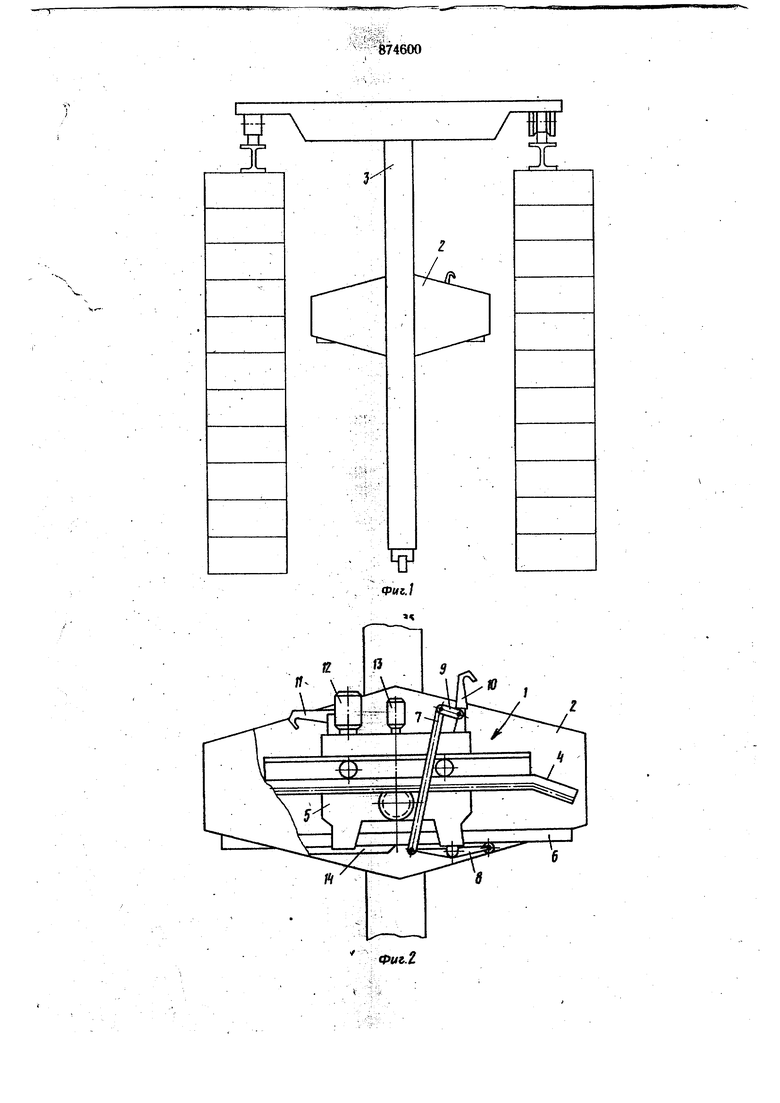

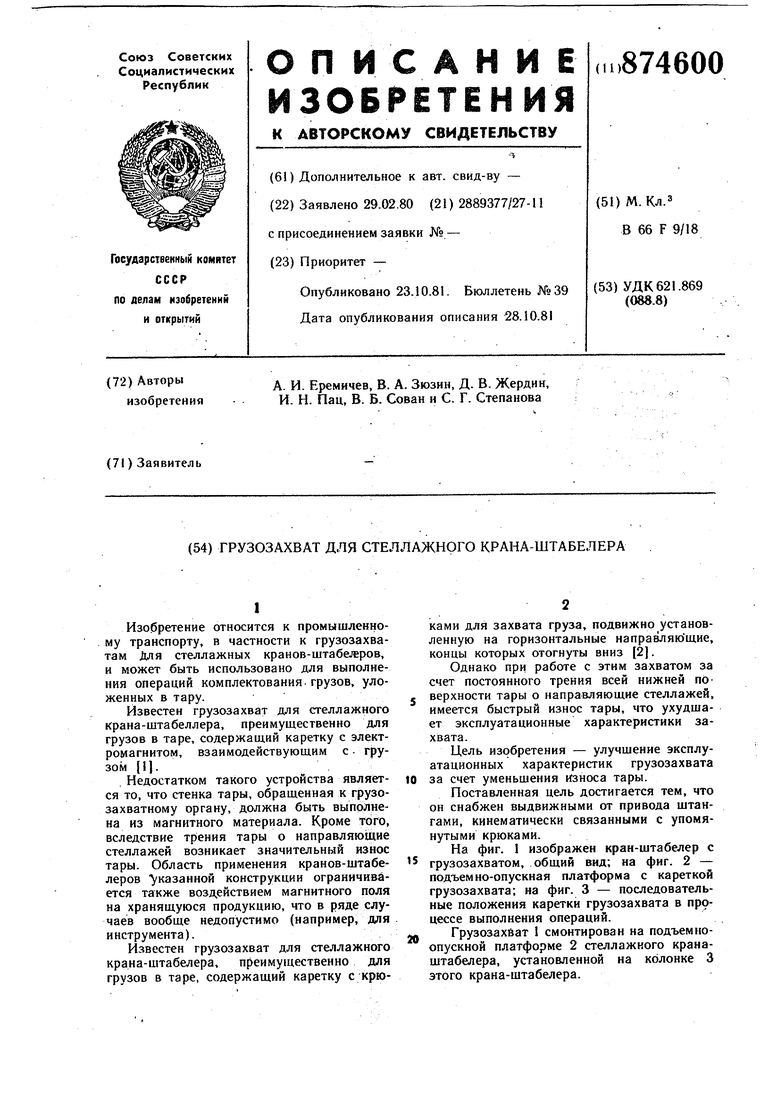

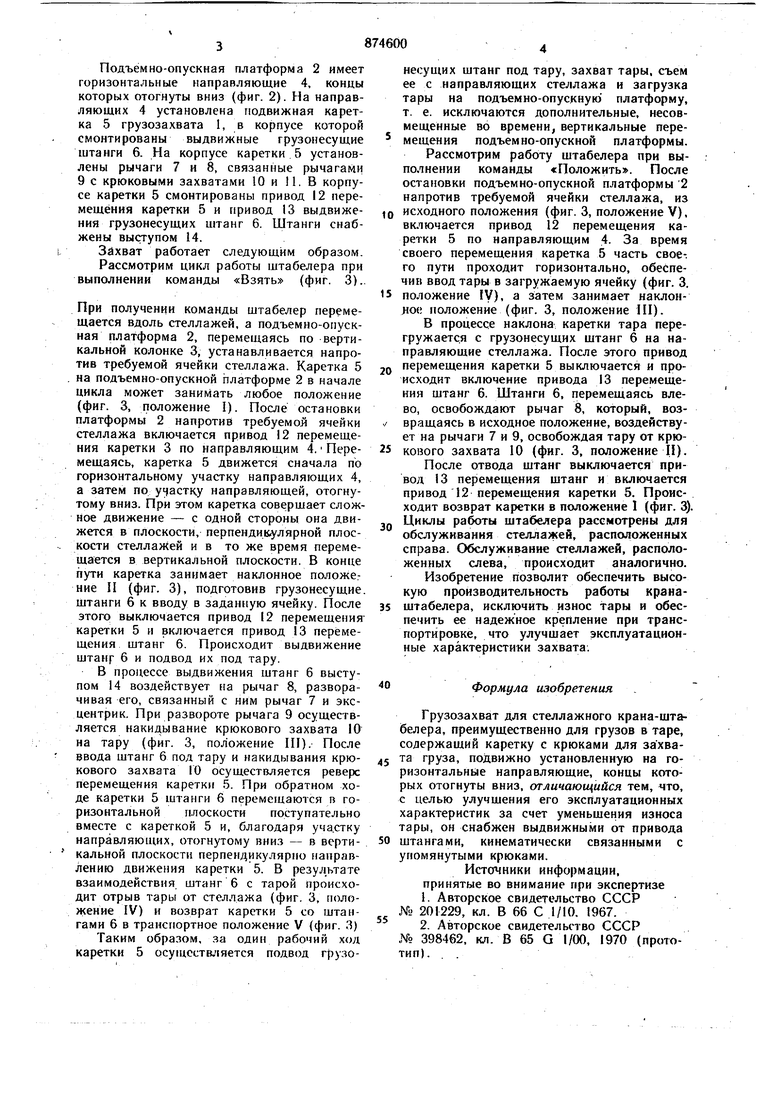

На фиг. 1 изображен кран-щтабелер с грузозахватом, общий вид; на фиг. 2 - подъемно-опускная платформа с кареткой грузозахвата; на фиг. 3 - последовательные положения каретки грузозахвата в процессе выполнения операций.

Грузозахйат 1 смонтирован на подъемно20опускной платформе 2 стеллажного кранащтабелера, установленной на колонке 3 этого крана-щтабелера.

Подъемно-опускная платформа 2 имеет горизонтальные направляющие 4, концы которых отогнуты вниз (фиг. 2). На направляющих 4 установлена подвижная каретка 5 грузозахвата 1, в корпусе которой смонтированы выдвижные грузонесущие штанги 6. На корпусе каретки 5 установлены рычаги 7 и 8, связанные рычагами 9 с крюковыми захватами 10 и 11. В корпусе каретки 5 смонтированы привод 12 перемещения каретки 5 и привод 13 выдвижения грузонесущих штанг 6. Штанги снабжены выступом 14.

Захват работает следующим образом.

Рассмотрим цикл работы щтабелера при выполнении команды «Взять (фиг. 3)..

При получении команды штабелер перемещается вдоль стеллажей, а подъемно-опускная платформа 2, перемещаясь по вертикальной колонке 3, устанавливается напротив требуемой ячейки стеллажа. Каретка 5 на подъемно-опускной платформе 2 в начале цикла может занимать любое положение (фиг. 3, положение I). После остановки платформы 2 напротив требуемой ячейки стеллажа включается привод 12 перемещения каретки 3 по направляющим 4. Перемещаясь, каретка 5 движется сначала по горизонтальному участку направляющих 4, а затем по участку направляющей, отогнутому вниз. При этом каретка соверщает сложное движение - с одной стороны она движется в плоскости, перпендикулярной плоскости стеллажей ив то же время перемещается в вертикальной плоскости. В конце пути каретка занимает наклонное положе.ние П (фиг. 3), подготовив грузонесущие. штанги 6 к вводу в заданную ячейку. После этого выключается привод 12 перемещения каретки 5 и включаегся привод 13 перемещения штанг 6. Происходит выдвижение щтанр 6 и подвод их под тару.

В процессе выдвижения штанг 6 выступом 14 воздействует на рычаг 8, разворачивая его, связанный с ним рычаг 7 и эксцентрик. При развороте рычага 9 осуществляется накидывание крюкового захвата 10 на тару (фиг. 3, положение П1). После ввода штанг б под тару и накидывания крюкового захвата ГО осуществляется реверс перемещения каретки 5. При обратном ходе каретки 5 штанги 6 перемещаются в горизонтальной плоскости поступательно вместе с кареткой 5 и, благодаря уча.стку направляющих, отогнутому вниз - в вертикальной плоскости перпендикулярно направлению движения каретки 5. В результате взаимодействия штанг 6 с тарой происходит отрыв тары от стеллажа (фиг. 3, положение IV) и возврат каретки 5 со штангами 6 в транспортное положение V (фиг. 3)

Таким образом, за один рабочий ход каретки 5 осуществ.1яется подвод грузонесущих штанг под тару, захват тары, съем ее с направляющих стеллажа и загрузка тары на подъемно-опускную платформу, т. е. исключаются дополнительные, несовмещенные во времени, вертикальные перемещения подъемно-опускной платформы. Рассмотрим работу щтабелера при выполнении команды «Положить. После остановки подъем но-опускной платформы 2 напротив требуемой ячейки стеллажа, из

исходного положения (фиг. 3, положение V), включается привод 12 перемещения каретки 5 по направляющим 4- За время своего перемещения каретка 5 часть свое-, го пути проходит горизонтально, обеспечив ввод тары в загружаемую ячейку (фиг. 3.

положение fV), а затем занимает наклонлос положение (фиг. 3, положение HI).

В процессе наклона каретки тара перегружается с грузонесущих щтанг 6 на направляющие стеллажа. После этого привод

перемещения каретки 5 выключается и происходит включение привода 13 перемещения штанг 6. Штанги 6, перемещаясь влево, освобождают рычаг 8, который, возвращаясь в исходное положение, воздействует на рычаги 7 и 9, освобождая тару от крюкового захвата 10 (фиг. 3, положение И). После отвода щтанг выключается привод 13 перемещения щтанг и включается привод 12 перемещения каретки 5. Происходит возврат каретки в положение 1 (фиг. 3). Циклы работы штабелера рассмотрены для обслуживания стеллажей, расположенных справа. Обслуживание стеллажей, расположенных слева, происходит аналогично. Изобретение позволит обеспечить высокую производительность работы кранащтабелера, исключить износ тары и обеспечить ее надежное крепление при транспортировке, что улучшает эксплуатационные характеристики захвата.

Формула изобретения

Грузозахват для стеллажного крана-штабелера, гтреимущественно для грузов в таре, содержащий каретку с крюками для захва5 та груза, подвижно установленную на горизонтальные направляющие, концы которых отогнуты вниз, отличающийся тем, что, с целью улучщения его эксплуатационных характеристик за счет уменьшения износа тары, он снабжен выдвижными от привода 0 штангами, кинематически связанными с упомянутыми крюками.

Источники информации, принятые во внимание при экспертизе

№ 398462, кл. В 65 G 1/00, 1970 (прототип), . .

/H

X

v.

//

///

lY

X

Авторы

Даты

1981-10-23—Публикация

1980-02-29—Подача