(54) ПНЕВМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ

1

Изобретение относится к сушильной технике, в частности к пневматическим сушилкам, и может быть использовано в химической и смежных с ней отраслях промышленности, где осуществляется термообработка дисперсных материалов.

Известны вибросушилки, содержащие спиральные отсеки с двойными стенками, межстеночное пространство которых заполнено греющей средой 1 .

Недостатки этих вибросушилок - конструктивная сложность и повышенные энергозатраты на вибропривод.

Известны также пневмосушилки для дисперсных материалов, содержащие спиральный канал прямоугольного сечения, причем стенки каналов выполнены в виде двойных перфорированных спиралей, полость между которыми подключена к дополнительному источнику тепла 2.

Эти пневмосушилки позволяют увеличивать длину сушильного канала без увеличения обших габаритов, но при этом возрастает и гидравлическое сопротивление. Регулировать режим сушки в этих пневмосушклках весьма затруднительно.

По основному авт. св. № 573692 известна пневматическая установка для термообработки дисперсных материалов, содержащая канал прямоугольного сечения в виде соединенных переходником отсеков со спира- лями, закрытых с торцов крышками; спирали в отсеках смещены вдоль оси и имеют одинаковое направление навивки, а переходник выполнен винтообразным 3.

Недостатком этой установки является то, что в ней температура воздуха может рег10 д 1роваться только на входе в установку, и разница между температурами на входе и выходе из нее довольно значительна. Кроме того, эта установка обязательно должна иметь воздухоподогреватель и трубопровод для подачи горячего воз5 духа, поэтому она имеет довольно большие габариты.

Цель изобретения - обеспечение равномерного нагрева газовзвеси в процессе ее движения и регулирования температуры.

Для достижения поставленной цели установка дополнительно содержит секционный ленточный электроподогреватель, а спирали и переходник выполнены с двойными стенками, в зазоре между которыми размещены секции электроподогревателя.

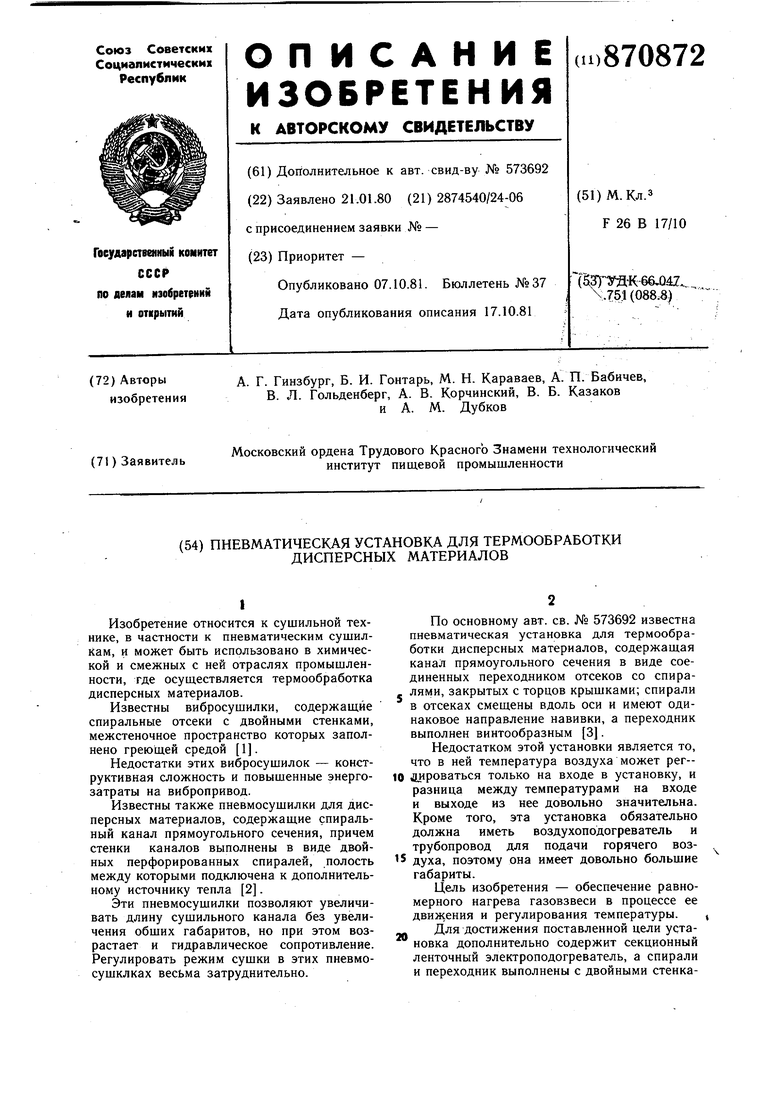

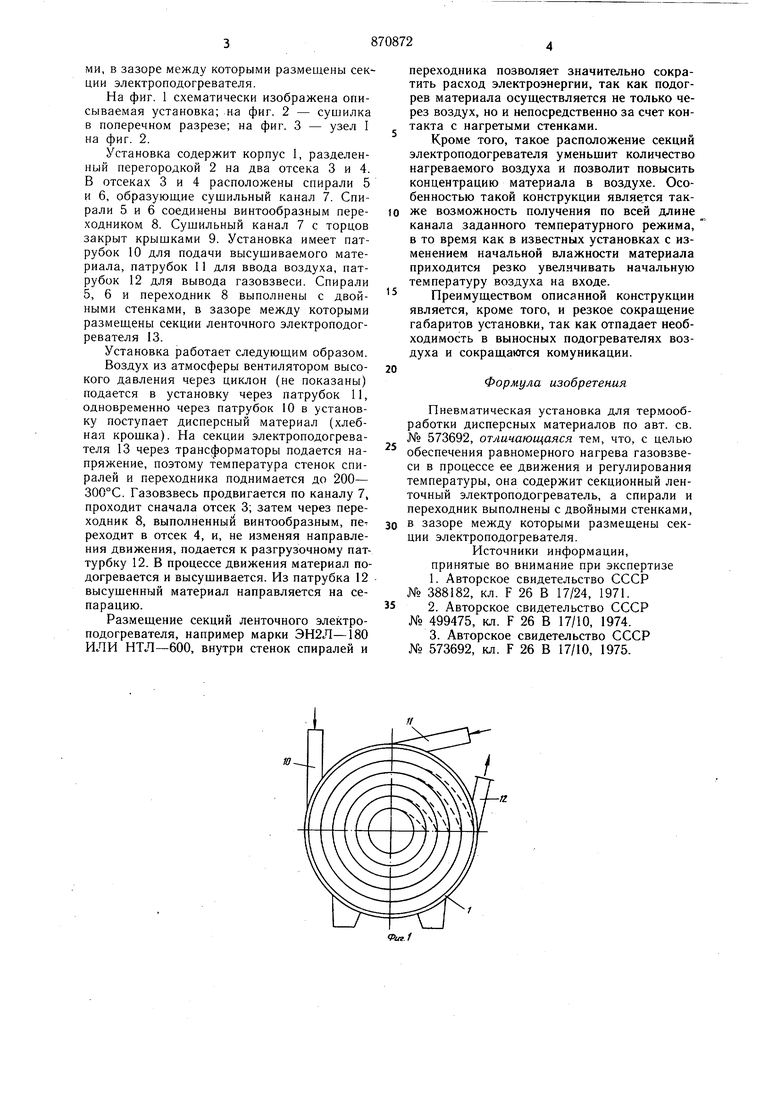

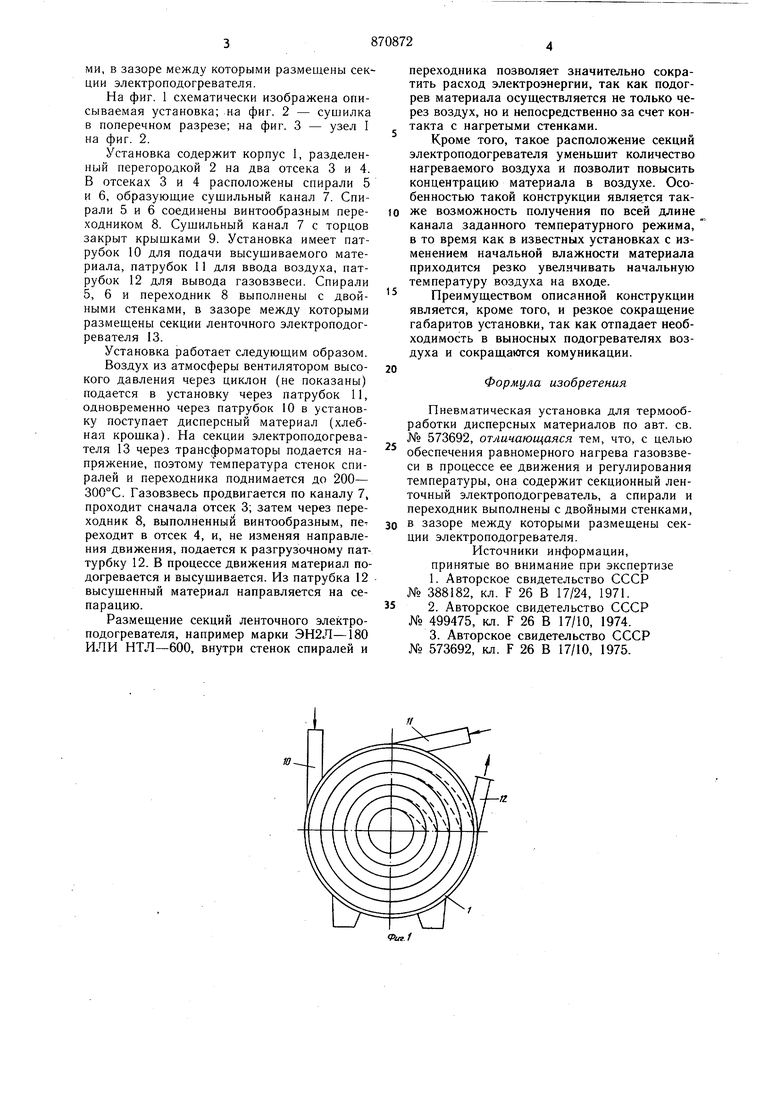

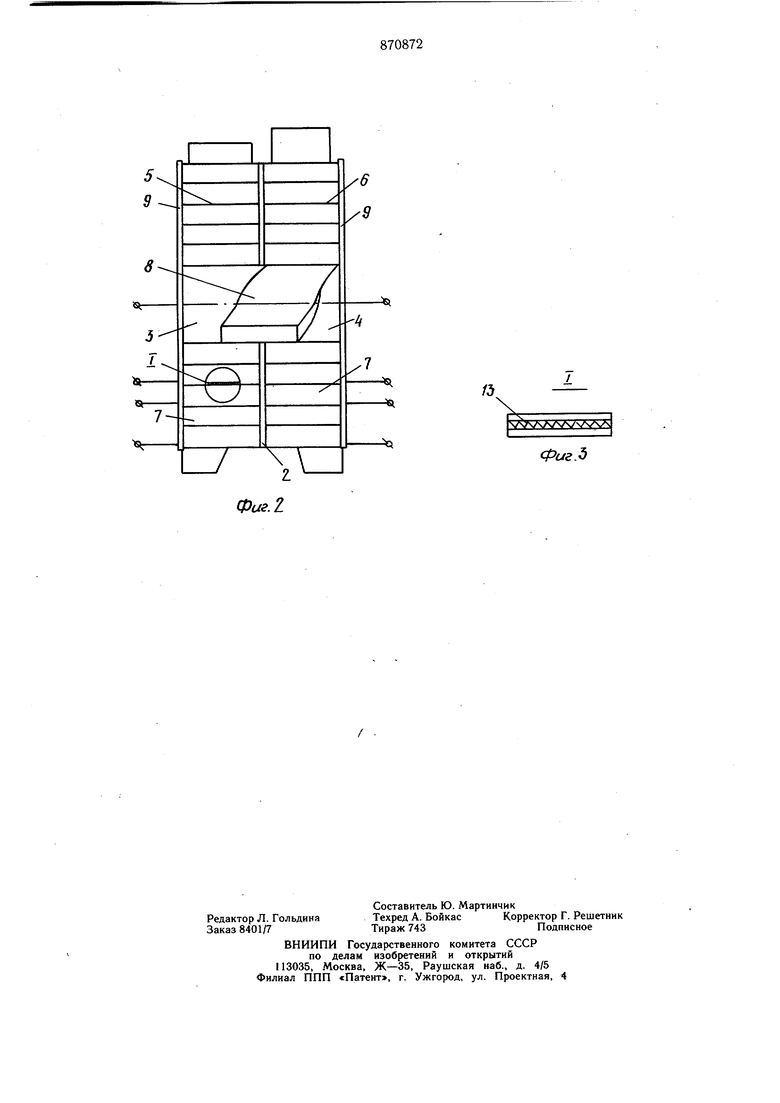

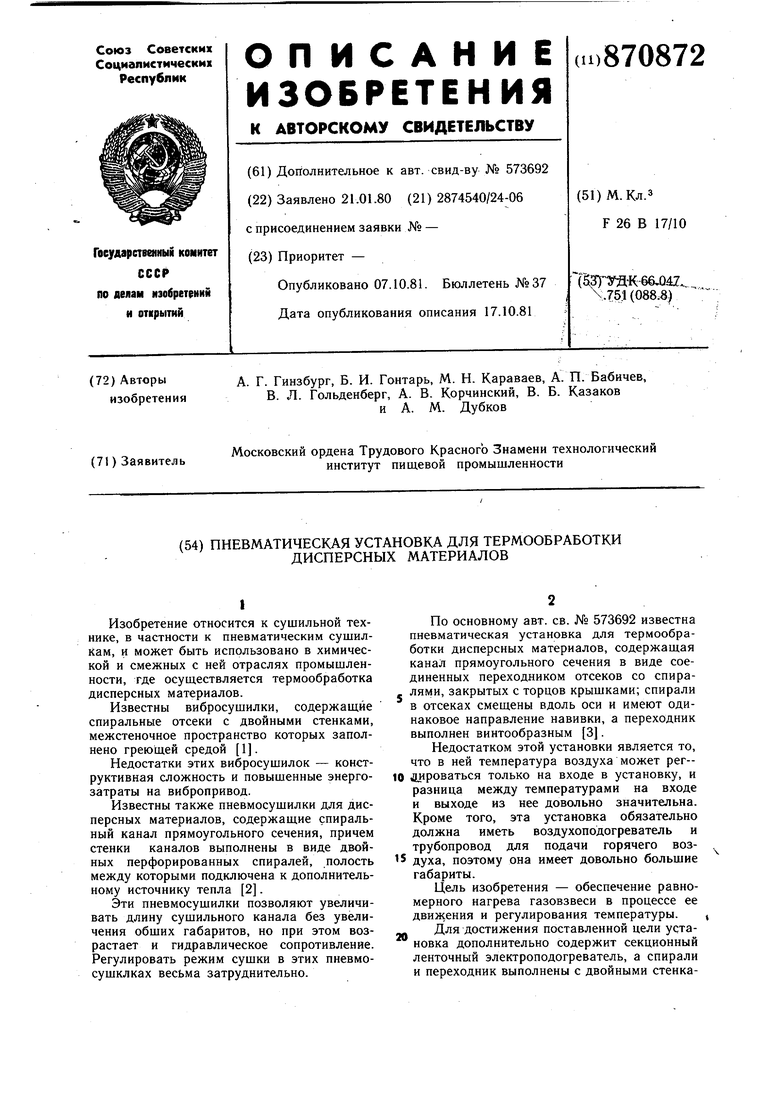

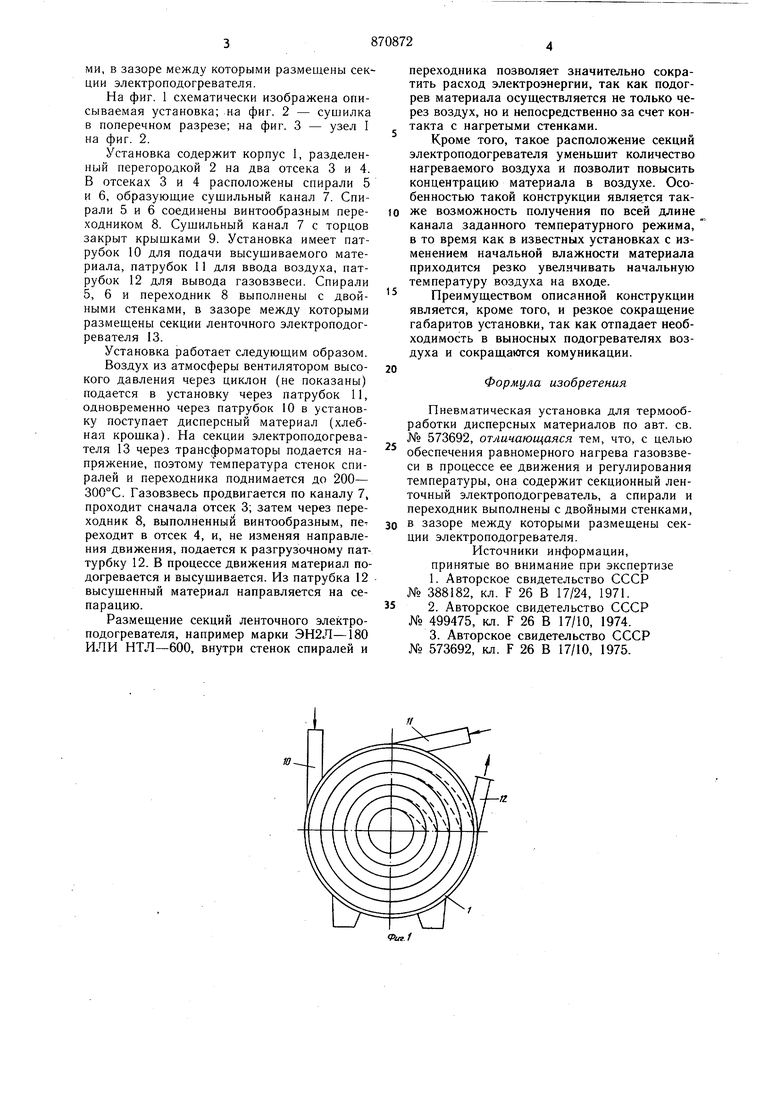

На фиг. 1 схематически изображена описываемая установка; на фиг. 2 - сушилка в поперечном разрезе; на фиг. 3 - узел I на фиг. 2.

Установка содержит корпус 1, разделенный перегородкой 2 на два отсека 3 и 4. В отсеках 3 и 4 расположены спирали 5 и 6, образующие сущильный канал 7. Спирали 5 и 6 соединены винтообразным переходником 8. Сущильный канал 7 с торцов закрыт крыщками 9. Установка имеет патрубок 10 для подачи высущиваемого материала, патрубок 11 для ввода воздуха, патрубок 12 для вывода газовзвеси. Спирали 5, 6 и переходник 8 выполнены с двойными стенками, в зазоре между которыми размещены секции ленточного электроподогревателя 13.

Установка работает следующим образом.

Воздух из атмосферы вентилятором высокого давления через циклон (не показаны) подается в установку через патрубок 11, одновременно через патрубок 10 в установку поступает дисперсный материал (хлебная крощка). На секции электроподогревателя 13 через транс(орматоры подается напряжение, поэтому температура стенок спиралей и переходника поднимается до 200- 300°С. Газовзвесь продвигается по каналу 7, проходит сначала отсек 3; затем через переходник 8, выполненный винтообразным, переходит в отсек 4, и, не изменяя направления движения, подается к разгрузочному паттурбку 12. В процессе движения материал подогревается и высущивается. Из патрубка 12 высущенный материал направляется на сепарацию.

Размещение секций ленточного электроподогревателя, например марки ЭН2Л-180 ИЛИ НТЛ-600, внутри стенок спиралей и

переходника позволяет значительно сократить расход электроэнергии, так как подогрев материала осуществляется не только через воздух, но и непосредственно за счет контакта с нагретыми стенками.

Кроме того, такое расположение секций электроподогревателя уменьшит количество нагреваемого воздуха и позволит повысить концентрацию материала в воздухе. Особенностью такой конструкции является также возможность получения по всей длине канала заданного температурного режима, в то время как в известных установках с изменением начальной влажности материала приходится резко увеличивать начальную температуру воздуха на входе.

Преимуществом описанной конструкции является, кроме того, и резкое сокращение габаритов установки, так как отпадает необходимость в выносных подогревателях воздуха и сокращаются комуникации.

Формула изобретения

Пневматическая установка для термообработки дисперсных материалов по авт. св. № 573692, отличающаяся тем, что, с целью обеспечения равномерного нагрева газовзвеси в процессе ее движения и регулирования температуры, она содержит секционный ленточный электроподогреватель, а спирали и переходник выполнены с двойными стенками, в зазоре между которыми размещены секции электроподогревателя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 388182, кл. F 26 В 17/24, 1971.

2.Авторское свидетельство СССР № 499475, кл. F 26 В 17/10, 1974.

3.Авторское свидетельство СССР № 573692, кл. F 26 В 17/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Пневмосушилка | 1978 |

|

SU779768A1 |

| Пневмосушилка для дисперсных материалов | 1974 |

|

SU499475A2 |

| Пневматическая установка для термообработки дисперсных материалов | 1975 |

|

SU573692A1 |

| Пневматическая установка для термообработки дисперсных материалов | 1981 |

|

SU1122873A1 |

| Пневмосушилка для дисперсных материалов | 1980 |

|

SU896350A1 |

| Пневмосушилка для дисперсных материалов | 1990 |

|

SU1760275A1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Пневмосушилка для дисперсных материалов | 1969 |

|

SU282150A1 |

/5

N/V /4Ars/4/W A

Фиг.Ъ

Авторы

Даты

1981-10-07—Публикация

1980-01-21—Подача