(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Станок-автомат для изготовления втулок | 1956 |

|

SU108237A1 |

| Автомат для изготовления изделий из проволоки | 1973 |

|

SU484035A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ИЗДЕЛИЯ ТИПА СТЯЖКИ ХОМУТА ДЛЯ ГИБКИХ ШЛАНГОВ ИЗ ЛЕНТОЧНОЙ ЗАГОТОВКИ, ИМЕЮЩЕЙ ПО БОКОВЫМ СТОРОНАМ ОТБОРТОВКУ, А ВНУТРИ - ЗУБЧАТУЮ ДОРОЖКУ | 2009 |

|

RU2422230C1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Гибочный штамп для изготовления деталей типа втулок | 1979 |

|

SU897353A1 |

| Устройство для свертки изделий из ленточного материала | 1985 |

|

SU1315344A1 |

| Автоматическое устройство для изго-ТОВлЕНия СВЕРТНыХ ВТулОК из лЕНТОч-НОгО МАТЕРиАлА | 1978 |

|

SU827220A1 |

| Устройство для изготовления профилей | 1985 |

|

SU1286316A1 |

| Гибочное устройство для изготовления деталей типа втулок | 1980 |

|

SU940956A1 |

1

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления втулок свертыванием из одиночных плоских заготовок, и может быть использовано в разных отраслях промышленности, где необходимо изготавливать втулки с разнообразными продольными стыками (от зазора до нахлеста).

Известно устройство для изготовления кольцевых изделий из штучных заготовок, содержашее роликовый механизм подачи, отражатель, гибочный узел в виде оправки и расположенных концентрично на части окружности гибочных роликов, подпружиненных к ней посредством упругой прокладки и установленных с возможностью регулировочного перемещения относительно оправки, а также механизм удаления изделия в виде спирального сбрасывателя 1.

Однако при формовке тонкостенных втулок малого диаметра на этом устройстве возникает дефект в виде смещения торцов втулки, вызванный спиральной конструкцией отражателя, расположением

гибочных роликов и механизмом подачи, , содержащим ролики.

Цель изобретения - повышение качества тонкостенных втулок малого диаметра. Для достижения цели в устройстве, содержащем подающий механизм, отражатель, гибочный узел в виде оправки и концентрично расположенных гибочных роликов, подпружиненных к ней и установленных с возможностью регулировочного перемещения относительно нее, а также механизм

to удаления готовой детали, подающий механизм выполнен шиберным, гибочные ролики установлены вокруг оправки под углом 120° друг к другу и снабжены по торцам кольцевыми буртами, отражатель выполнен в виде двух подпружиненных к оправке элементов, установленных между гибочными роликами, имеющих каждый вогнутую рабочую поверхность с заостренной кромкой, контактирующей с цилиндрической поверхностью гибочного ролика, а механизм удаления готового изделия выполнен в виде установленного соосно с оправкой трубчатого сбрасывателя, причем высота кольцевых буртов на

гибочных роликах меньше, чем толщина формуемой заготовки.

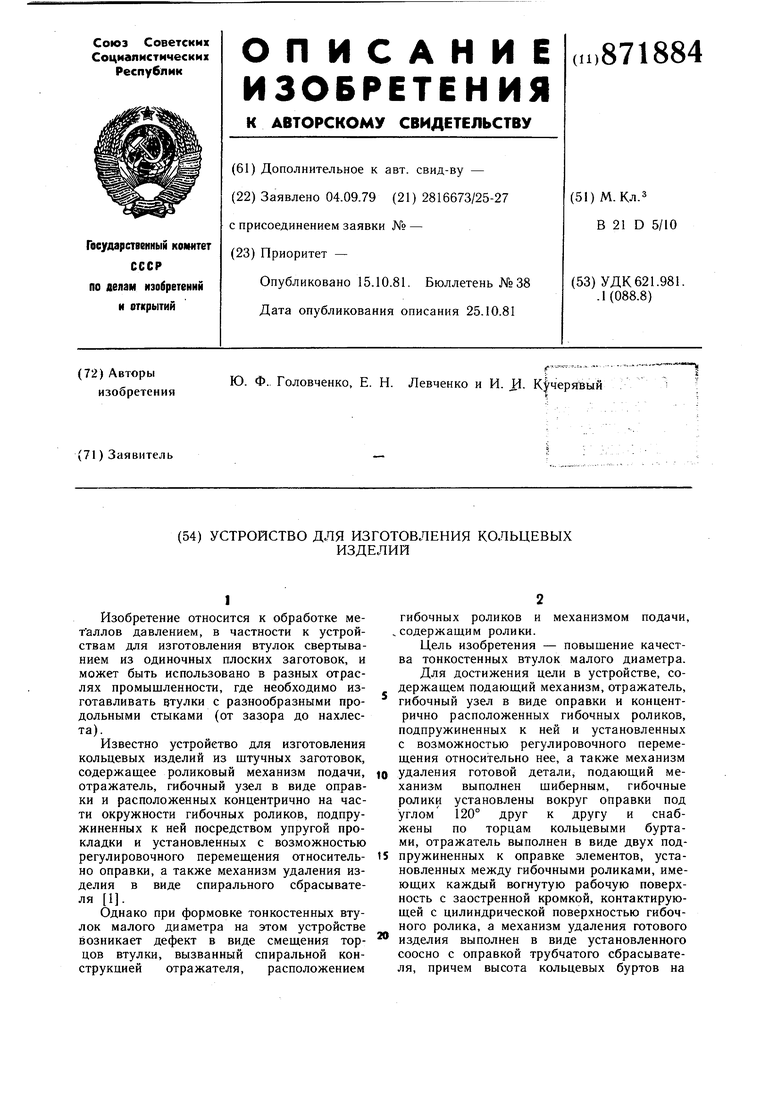

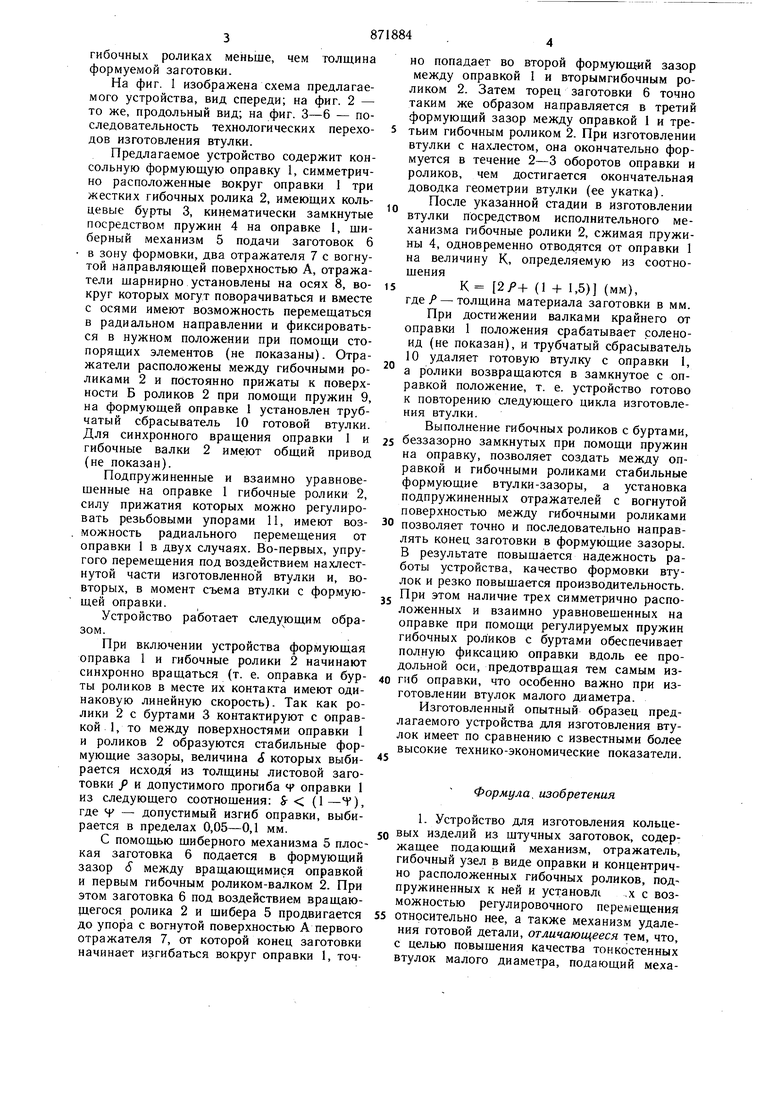

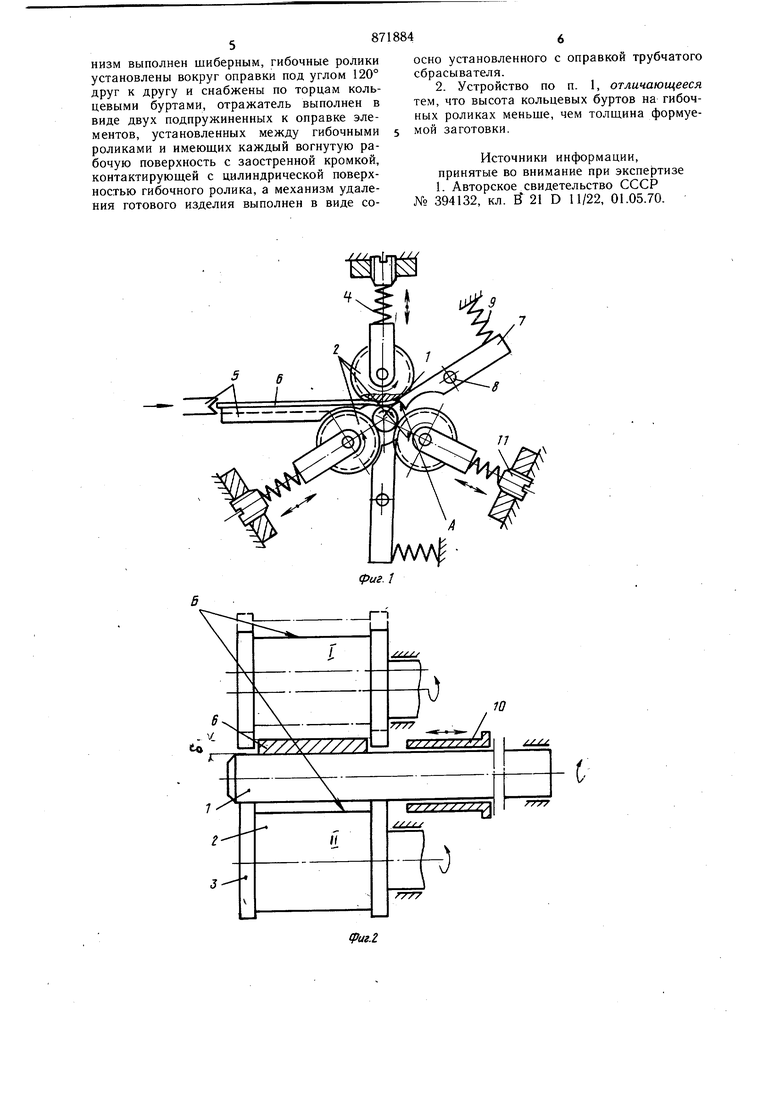

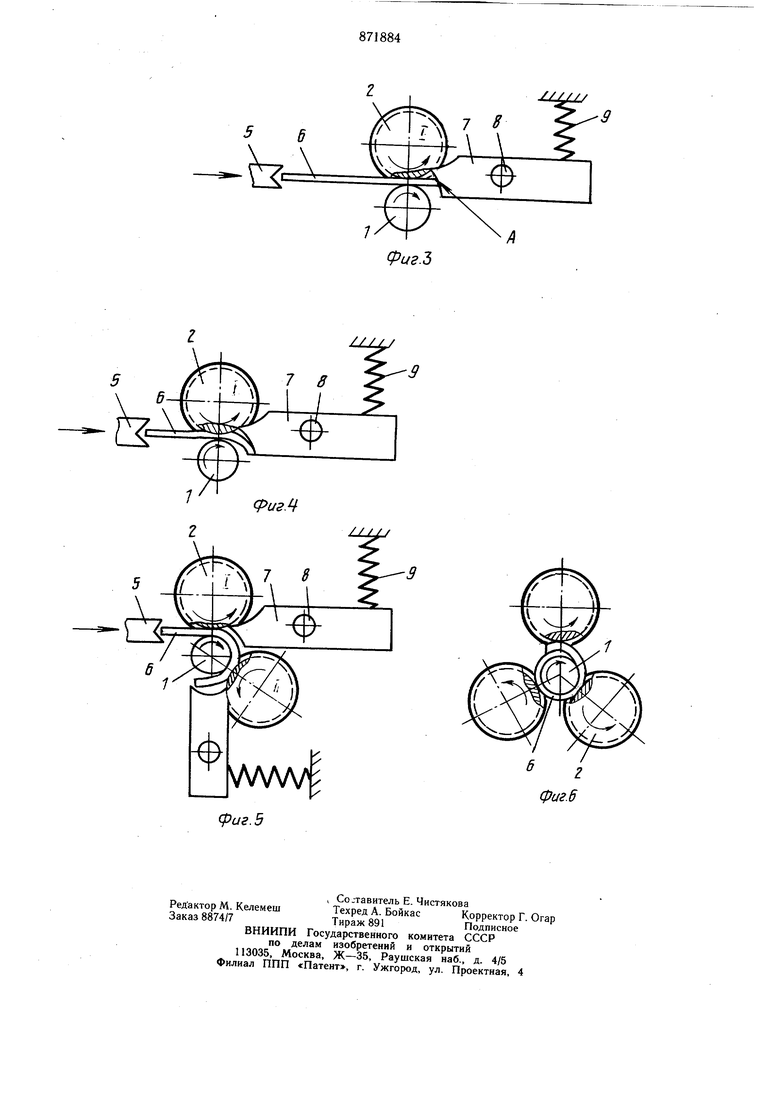

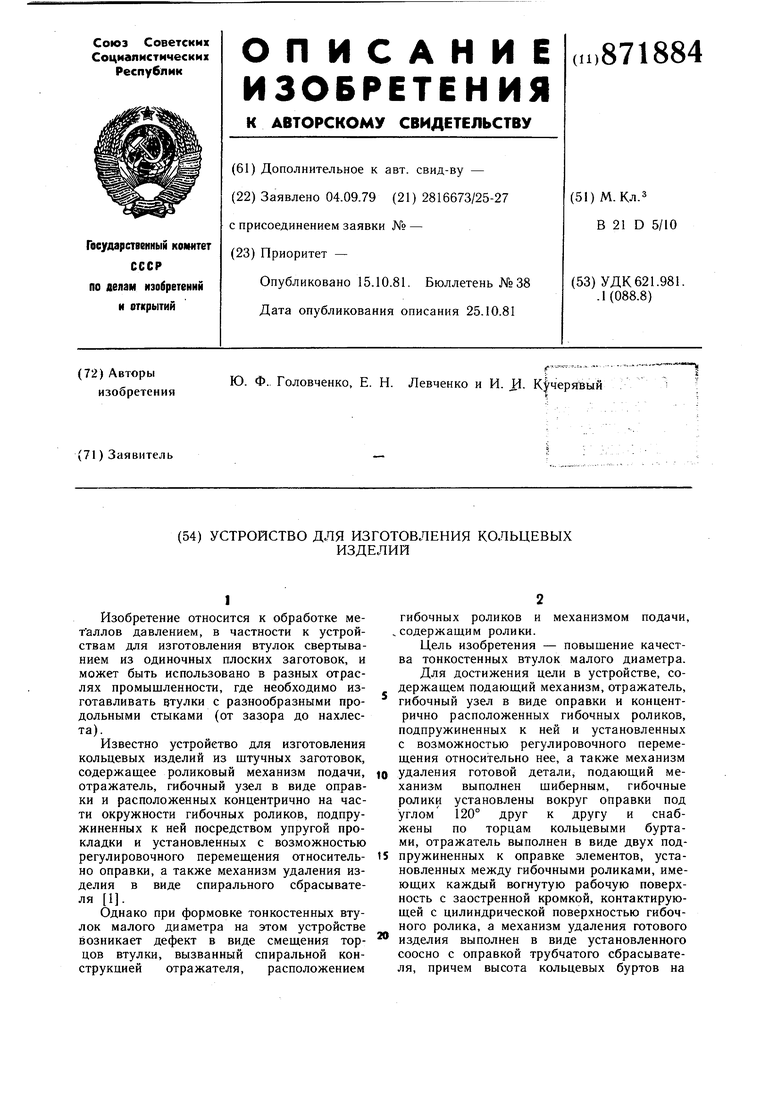

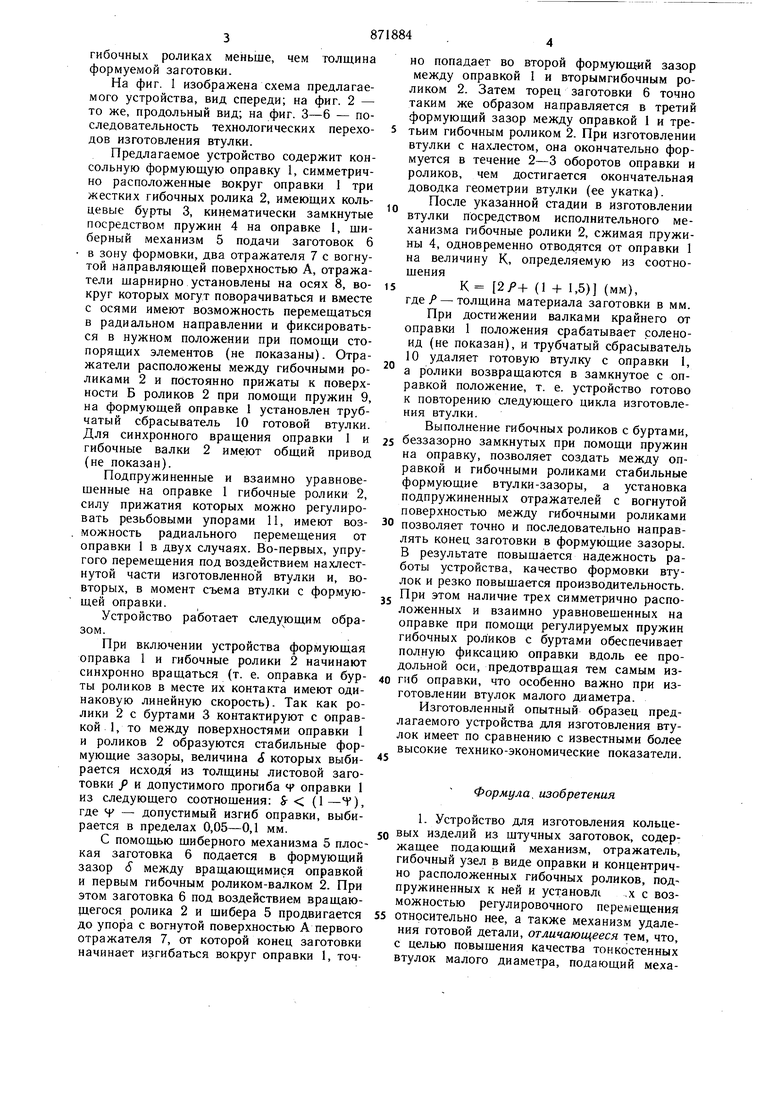

На фиг. 1 изображена схема предлагаемого устройства, вид спереди; на фиг. 2 - то же, продольный вид; на фиг. 3-6 - последовательность технологических переходов изготовления втулки.

Предлагаемое устройство содержит консольную формующую оправку 1, симметрично расположенные вокруг оправки 1 три жестких гибочных ролика 2, имеющих кольцевые бурты 3, кинематически замкнутые посредством пружин 4 на оправке I, шиберный механизм 5 подачи заготовок 6 в зону формовки, два отражателя 7 с вогнутой направляющей поверхностью А, отражатели шарнирно установлены на осях 8, вокруг которых могут поворачиваться и вместе с осями имеют возможность перемещаться в радиальном направлении и фиксироваться в нужном положении при помощи стопорящих элементов (не показаны). Отражатели расположены между гибочными роликами 2 и постоянно прижаты к поверхности Б роликов 2 при помощи пружин 9, на формующей оправке 1 установлен трубчатый сбрасыватель 10 готовой втулки. Для синхронного вращения оправки 1 и гибочные валки 2 имеют общий привод (не показан).

Подпружиненные и взаимно уравновешенные на оправке I гибочные ролики 2, силу прижатия которых можно регулировать резьбовыми упорами 11, имеют возможность радиального перемещения от оправки 1 в двух случаях. Во-первых, упругого перемещения под воздействием нахлестнутой части изготовленной втулки и, вовторых, в момент съема втулки с формующей оправки.

Устройство работает следующим образом.

При включении устройства формующая оправка 1 и гибочные ролики 2 начинают синхронно вращаться (т. е. оправка и бурты роликов в месте их контакта имеют одинаковую линейную скорость). Так как ролики 2 с буртами 3 контактируют с оправкой 1, то между поверхностями оправки 1 и роликов 2 образуются стабильные формующие зазоры, величина J которых выбирается исходя из толщины листовой заготовки р и допустимого прогиба Ч оправки 1 из следующего соотношения: S- (1-Н), где V - допустимый изгиб оправки, выбирается в пределах 0,05-0,1 мм.

С помощью шиберного механизма 5 плоская заготовка б подается в формующий зазор У между вращающимися оправкой и первым гибочным роликом-валком 2. При этом заготовка 6 под воздействием вращающегося ролика 2 и щибера 5 продвигается до упора с вогнутой поверхностью А первого отражателя 7, от которой конец заготовки начинает изгибаться вокруг оправки 1, точно попадает во второй формующий зазор между оправкой 1 и вторымгибочным роликом 2. Затем торец заготовки 6 точно таким же образом направляется в третий формующий зазор между оправкой 1 и третьим гибочным роликом 2. При изготовлении втулки с нахлестом, она окончательно формуется в течение 2-3 оборотов оправки и роликов, чем достигается окончательная доводка геометрии втулки (ее укатка).

После указанной стадии в изготовлении втулки посредством исполнительного механизма гибочные ролики 2, сжимая пружины 4, одновременно отводятся от оправки 1 на величину К, определяемую из соотношения

К (1 + 1,5) (мм),

где/ - толщина материала заготовки в мм. При достижении валками крайнего от оправки 1 положения срабатывает соленоид (не показан), и трубчатый сбрасыватель 10 удаляет готовую втулку с оправки 1, а ролики возвращаются в замкнутое с оправкой положение, т. е. устройство готово к повторению следующего цикла изготовления втулки.

Выполнение гибочных роликов с буртами,

5 беззазорно замкнутых при помощи пружин на оправку, позволяет создать между оправкой и гибочными роликами стабильные формующие втулки-зазоры, а установка подпружиненных отражателей с вогнутой поверхностью между гибочными роликами

0 позволяет точно и последовательно направлять конец заготовки в формующие зазоры. В результате повышается надежность работы устройства, качество формовки втулок и резко повышается производительность. При этом наличие трех симметрично расположенных и взаимно уравновешенных на оправке при помощи регулируемых пружин гибочных роликов с буртами обеспечивает полную фиксацию оправки вдоль ее продольной оси, предотвращая тем самым из0 гнб оправки, что особенно важно при изготовлении втулок малого диаметра.

Изготовленный опытный образец предлагаемого устройства для изготовления втулок имеет по сравнению с известными более высокие технико-экономические показатели.

Формула, изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 394132, кл. В 21 D 11/22, 01.05.70.

5 6

(риг.

фиг. 6

Авторы

Даты

1981-10-15—Публикация

1979-09-04—Подача