1

Изобретение относится к обработке металлов давлением и может быть использовано для получения трубчатых изделий с двойными стенками, например роликов ленточных конвейеров безвкладьшной конструкции.

Известен способ изготовления трубчатой заготовки выворотом в матрице с направляющим радиусом с нагревом детали и матрицы l .

Способ имеет недостатки, заключающиеся в том, что кривизна наружной поверхности внеконтактного очага деформации больше заданной кр звизны рабочей поверхности матрицы.

Цель изобретения - расширение технологических возможностей процесса за c)jeT уменьшения кривизны детали в зоне внеконтактного очага деформации.

Поставленная цель достигается тем, что при изготовлении трубчатой заготовки выворотом .нагревают трубчатую заготовку только в. зоне внеконтактного очага деформации, при этом уровень температуры металла заготовки по длине образующей внеконтактного очага деформации регулируют прямо пропорционально степени деформации.

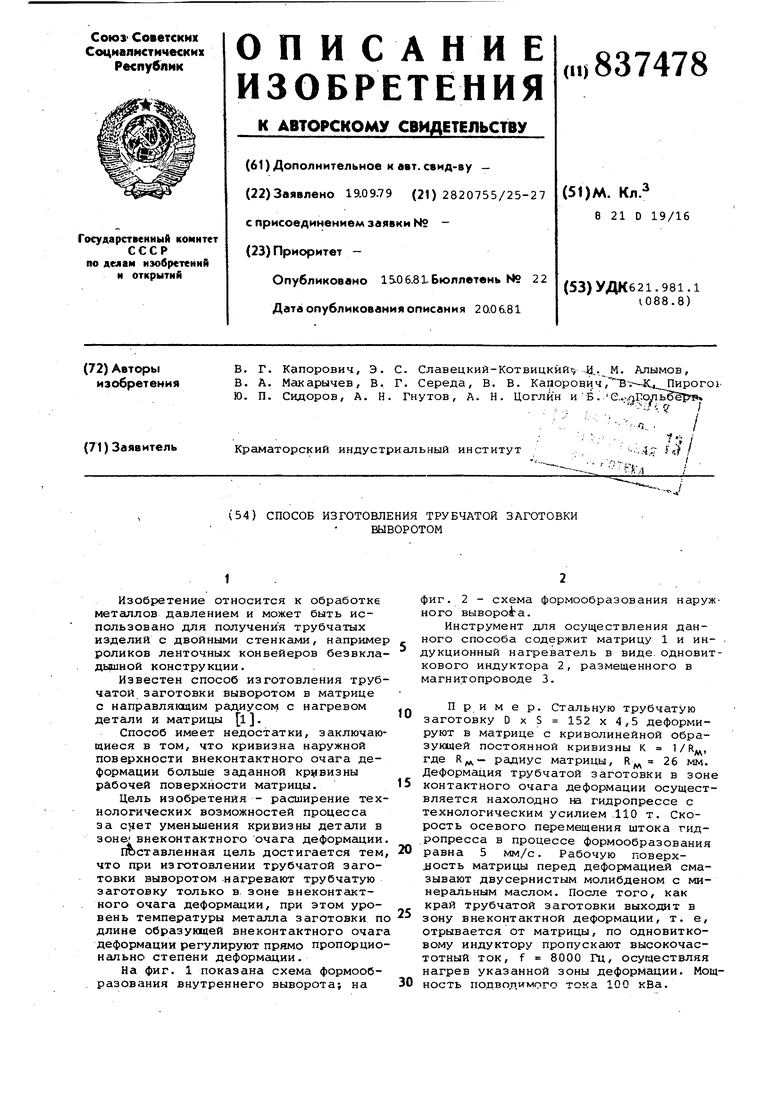

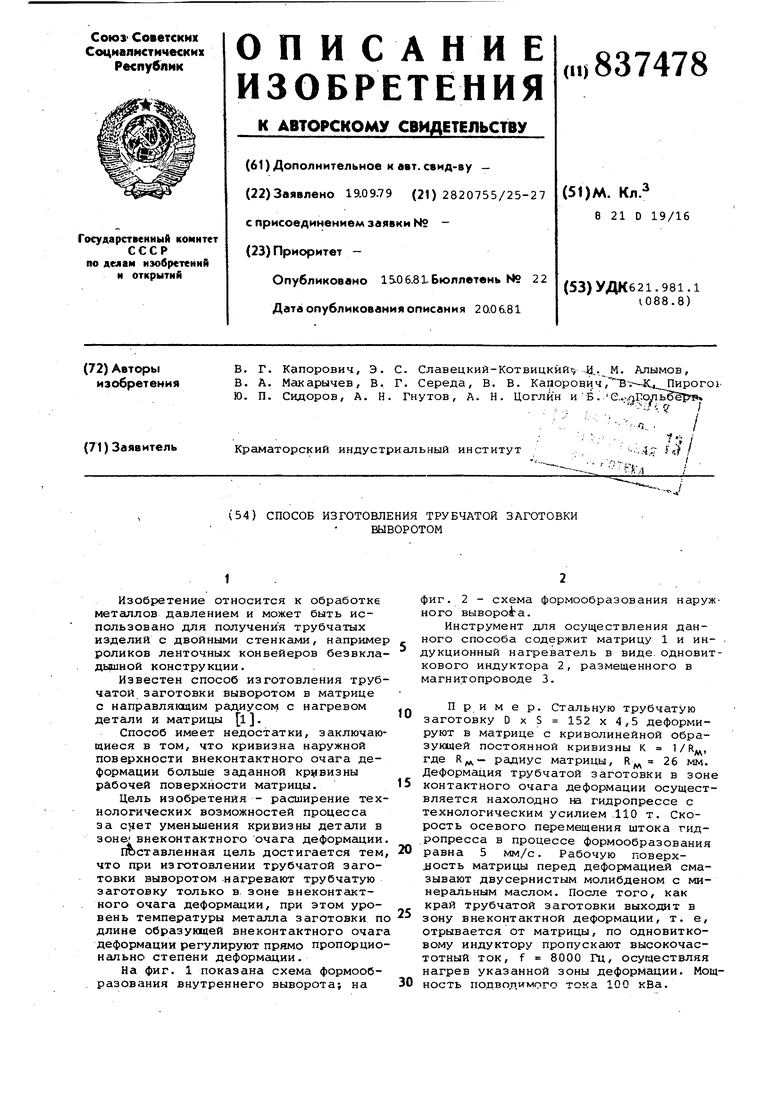

На фиг. 1 показана схема формообразования внутреннего выворота; на

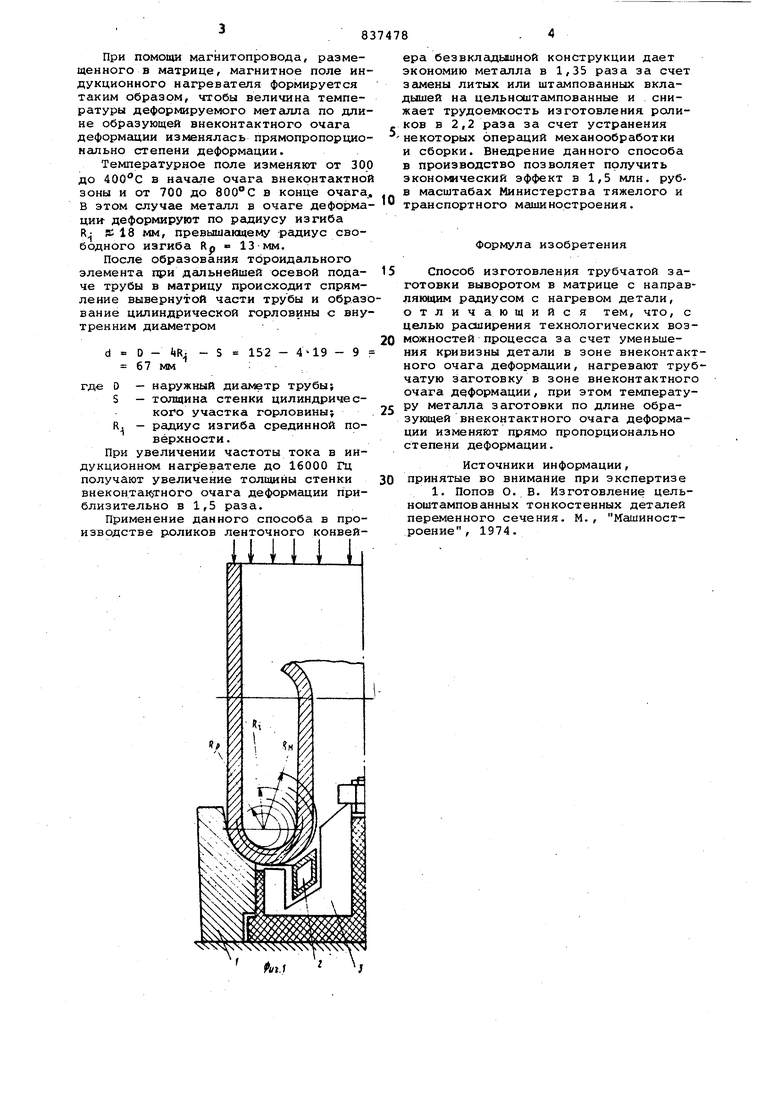

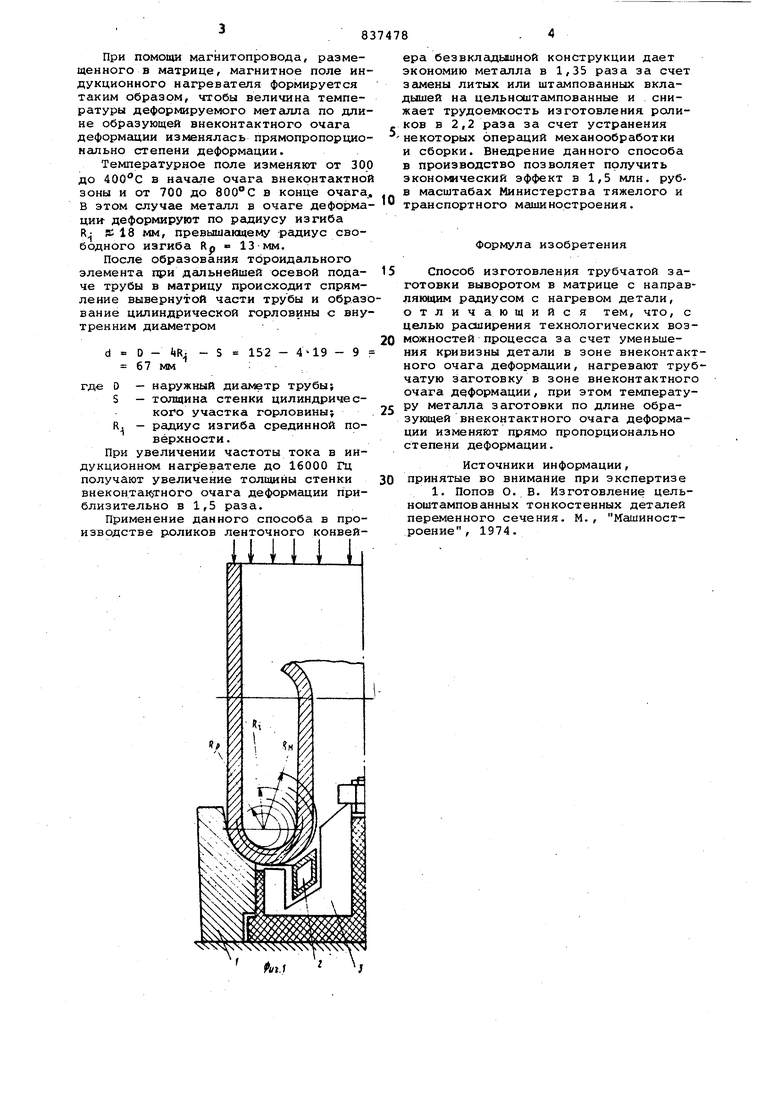

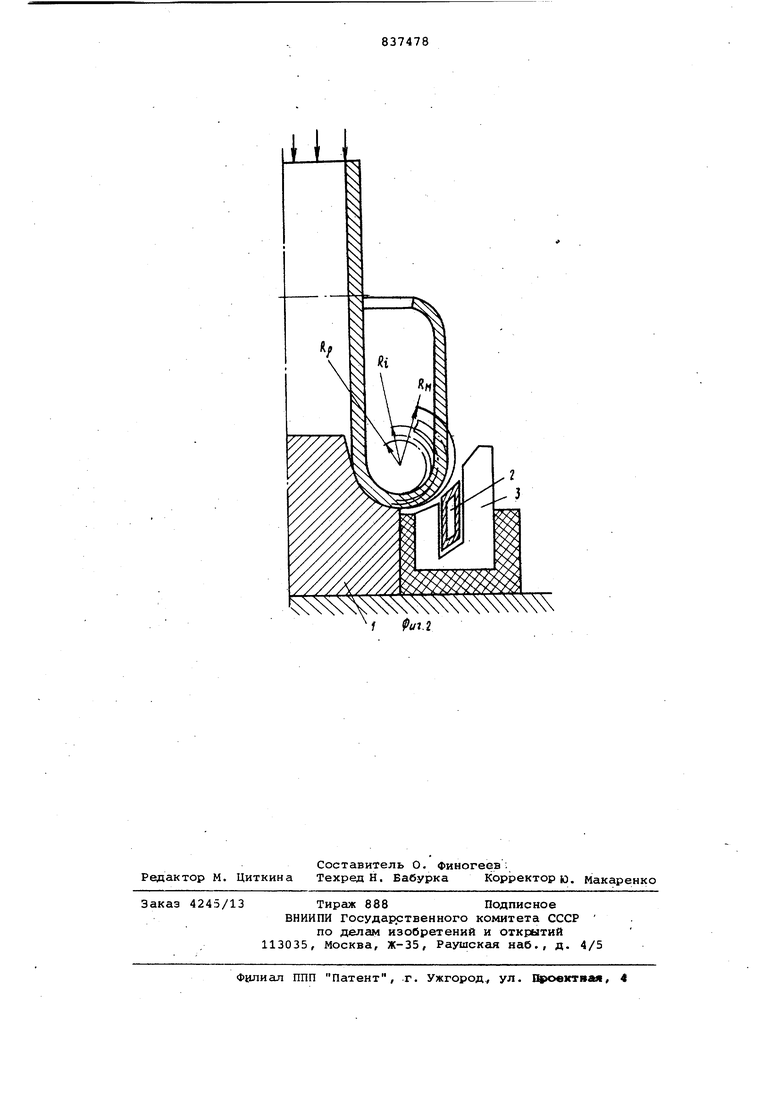

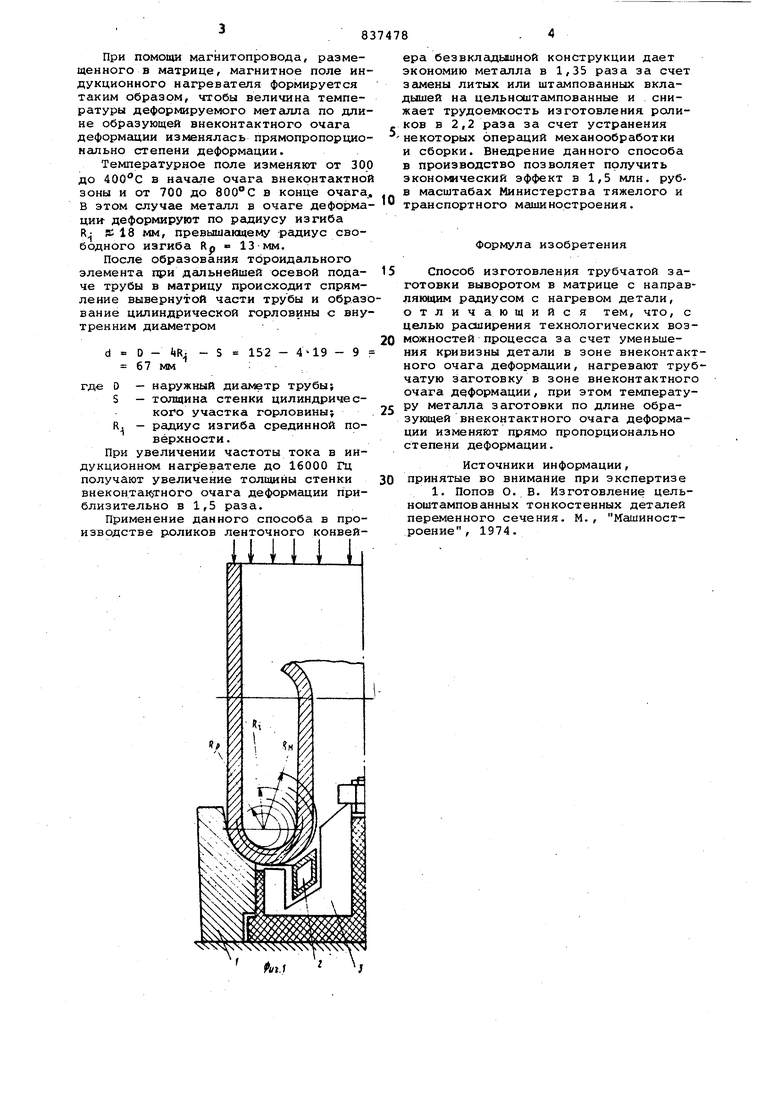

фиг. 2 - схема формообразования наружного вывороЛга.

Инструмент для осуществления данного способа содержит матрицу 1 и индукционный нагреватель в виде, одновиткового индуктора 2, размещенного в магнитопроводе 3.

Пример. Стальную трубчатую

0 заготовку D X S 152 х 4,5 деформируют в матрице с криволинейной образующей постоянной кривизны К ,

где радиус матрицы, R 26 мм. Деформация трубчатой заготовки в зоне

5 контактного очага деформации осуществляется нахолодно на гидропрессе с технологическим усилием .110 т. Скорость осевого перемещения штока гидропресса в процессе формообразования

0 равна 5 мм/с. Рабочую поверхность матрицы перед деформацией смазывают двусернистым молибденом с минеральным маслом. После того, как край трубчатой заготовки выходит в

зону внеконтактной деформации, т. е, отрывается от матрицы, по одновитковому индуктору пропускают высокочастотный ток, f 8000 Гц, осуществляя нагрев указанной зоны деформации. Мощность подводимого тока 100 кВа. При помощи магнитопровода, размещенного в матрице, магнитное поле ин дукционного нагревателя формируется таким образом, чтобы величина температуры деформируемого металла по дли не образующей внеконтактного очага деформации изменялась прямопропорцио нально степени деформации. Температурное поле изменяют от 30 до 400С в начале очага внеконтактно зоны и от 700 до в конце очага В этом случае металл в очаге деформа ции деформируют по радиусу изгиба R- К 18 мм, превышагадему радиус свободного изгиба RP 13-мм. После образования тороидального элемента при дальнейшей осевой подаче трубы в матрицу происходит спрямление вывернутой части трубы и образ вание цилиндрической горловины с вну тренним диаметром . d D - i(R - S 152 - - 9 67 мм где О - наружный диаметр трубы; S - толщина стенки цилиндрического участка горловиныj - радиус изгиба срединной поверхности. увеличении частоты тока в индукционном нагревателе до 16000 Гц получают увеличение толиины стенки внеконта1)Тного очага деформации приблизительно в 1,5 раза. Применение данного способа в производстве роликов ленточного конвейП 1 М 1 ера безвкладьвиной конструкции дает экономию металла в 1,35 раза за счет Зссмены литых или штампованных вкладышей на цельноштампованные и снижает трудоемкость изготовления роликов в 2,2 раза за счет устранения некоторых операций механообработки и сборки. Внедрение данного способа в производство позволяет получить эконолдаческий эффект в 1,5 млн. рубв масштабах Министерства тяжелого и транспортного машиностроения. Формула изобретения Способ изготовления трубчатой заготовки выворотом в матрице с направЛЯЮ1ЦИМ радиусом с нагревом детали, отличающийся тем, что, с целью расширения технологических возможностей процесса за счет уменьшения кривизны детали в зоне внеконтактного очага деформсщии, нагревают трубчатую заготовку в зоне внеконтактного очага деформации, при этом температуру металла заготовки по длине образующей внеконтактного очага деформации изменяют прямо пропорционально степени деформации. Источники информации, принятые во внимание при экспертизе 1. Попов О. В. Изготовление цельноштампованных тонкостенных деталей переменного сечения. М., Машиностроение , 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| Инструмент для формовки трубных заготовок выворотом | 1978 |

|

SU740354A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Устройство для изготовления полых изделий с внутренним фланцем из трубчатых заготовок | 1989 |

|

SU1792773A1 |

| Способ изготовления полых деталей с внутренним фланцем из трубчатых заготовок и устройство для его осуществления | 1990 |

|

SU1766565A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-19—Подача