I

Изобретение относится к обработке металлов давлением, в частности, может быть использовано при обработке цилиндрических изделий.

Известен деформирующий инструментВ виде ролика с коническим заходным участком и калибрующим цилиндрическим участком определенной длины 1.

Профиль этого деформирующего инструмента не обеспечивает высокого качества поверхности и точности по диаметру, так как заходный угол и калибрующий участок не меняются и отсутствует обратнь1Й угол на ролике, из-за чего на заготовке появляется волнистость, что требует дальнейщей обработки заготовки.

Известен также деформирующий инструмент для винтового протягивания, представляющий собой ролик, имеющий заходный участок в виде конуса, калибрующий цилиндрический участок, и выходной участок, выполненный в виде обратного конуса 2.

Данный инструмент не позволяет получить качественной поверхности изделия, так как заходный угол в 30° не позволяет каждому инструменту пррдеформировать

каждую точку металла, из-за этого получается винтовая лин«я на поверхности заготовки, а применение обратного конуса с большим углом также не способствует выглаживанию заготовки.

Целью изобретения является повышение 5 точности и качества поверхности обрабатываемых деталей.

Указанная цель достигается тем, что в деформирующем инструменте для винтового протягивания, выполненном в виде ролика, UJ имеющего заходный участок с конической рабочей поверхностью, калибрующий цилиндрический участок и выходной участок с конической рабочей поверхностью, угол заходного участка между образующей конической рабочей поверхности и осью ролика выполнен равным 11-27°, а угол ВЫХОДНОГ9 участка между образующей конической рабочей поверхности и осью валка выполнен равным 0,5-1°.

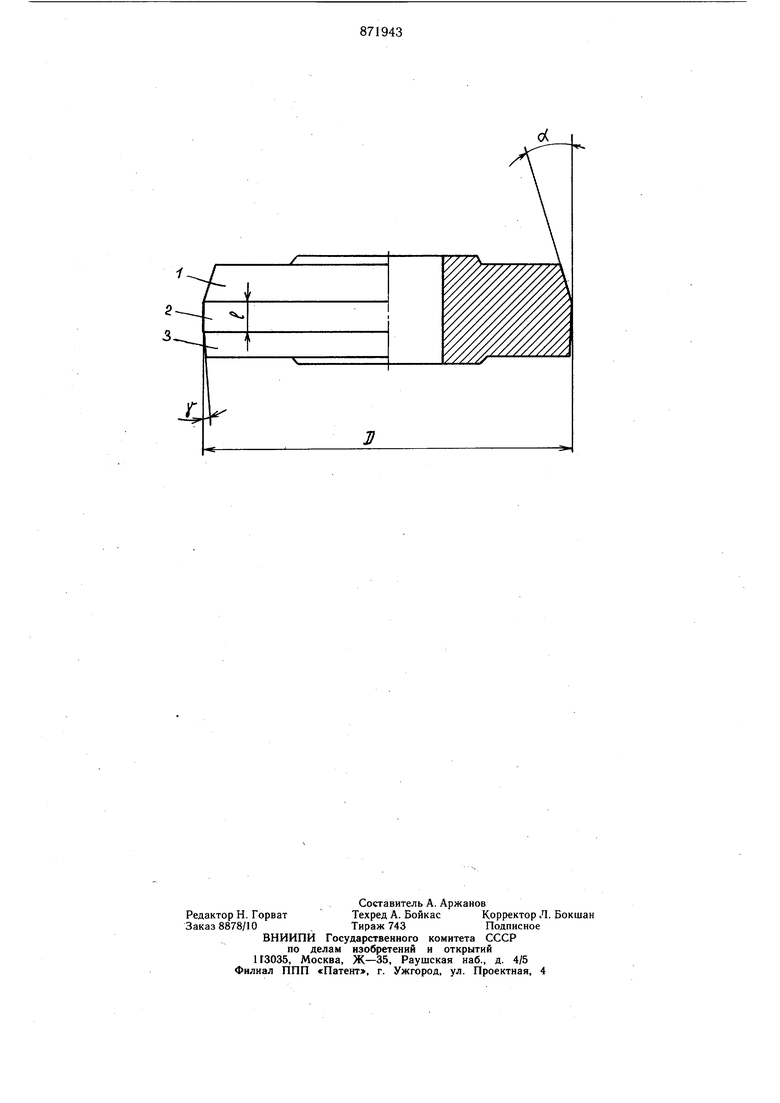

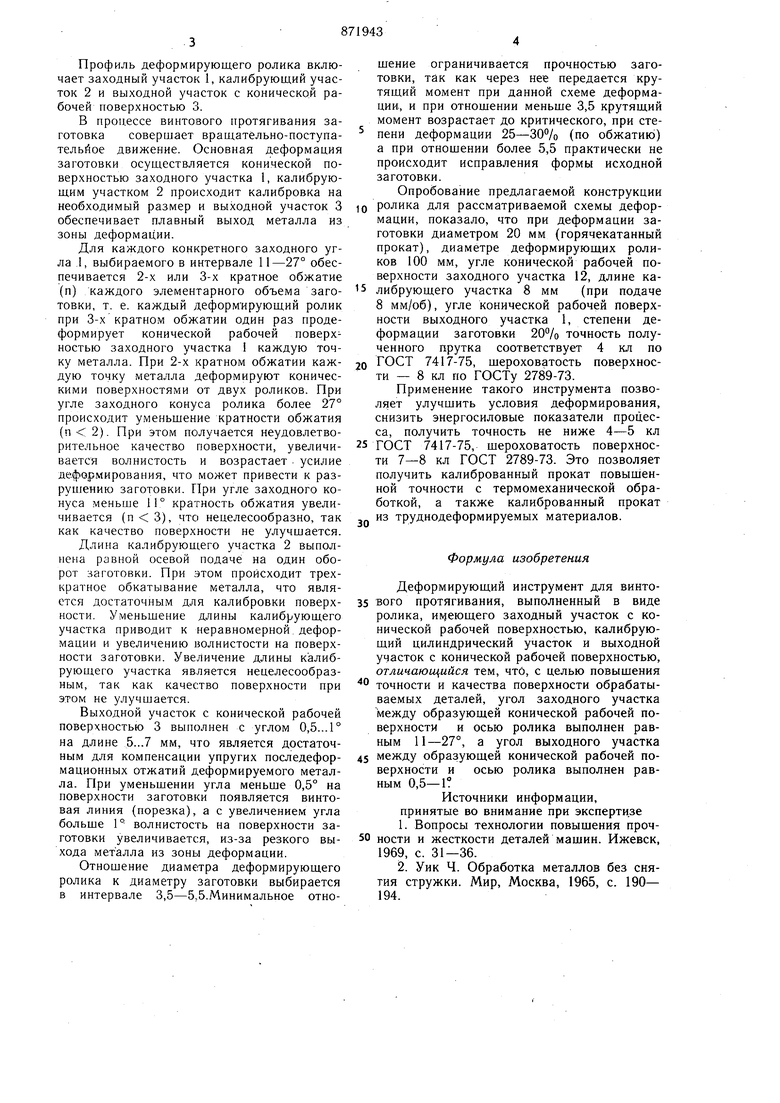

На чертеже показан деформирующий ролик, разрез.

20

Деформирующий инструмент для винтового протягивания содержит три ролика, равномерно расположенных по окружности.

Профиль деформирующего ролика включает заходный участок 1, калибрующий участок 2 и выходной участок с конической рабочей поверхностью 3.

В процессе винтового протягивания заготовка совершает вращательно-поступательйое движение. Основная деформация заготовки осуществляется конической поверхностью заходного участка 1, калибрующим участком 2 происходит калибровка на необходимый размер и выходной участок 3 обеспечивает плавный выход металла из зоны деформации.

Для каждого конкретного заходного угла 1, выбираемого в интервале 11-27° обеспечивается 2-х или 3-х кратное обжатие (п) каждого элементарного объема заготовки, т. е. каждый деформирующий ролик при 3-хкратном обжатии один раз продеформирует конической рабочей поверхностью заходного участка 1 каждую точку металла. При 2-х кратном обжатии каждую точку металла деформируют коническими поверхностями от двух роликов. При угле заходного конуса ролика более 27° происходит уменьщение кратности обжатия (п 2). При этом получается неудовлетворительное качество поверхности, увеличивается волнистость и возрастает . усилие деформирования, что может привести к разрушению заготовки. При угле заходного конуса меньше 11° кратность обжатия увеличивается (п 3), что нецелесообразно, так как качество поверхности не улучшается.

Длина калибрующего участка 2 выполнена равной осевой подаче на один оборот заготовки. При этом происходит трехкратное обкатывание металла, что является достаточным для калибровки поверхности. Уменьщение длины калибрующего участка приводит к неравномерной деформации и увеличению волнистости на поверхности заготовки. Увеличение длины калибрующего участка является нецелесообразным, так как качество поверхности при этом не улучшается.

Выходной участок с конической рабочей поверхностью 3 выполнен с углом 0,5... 1° на длине 5...7 мм, что является достаточным для компенсации упругих последеформационных отжатий деформируемого металла. При уменьшении угла меньше 0,5° на поверхности заготовки появляется винтовая линия (порезка), а с увеличением угла больше °- волнистость на поверхности заготовки увеличивается, из-за резкого выхода металла из зоны деформации.

Отношение диаметра деформирующего ролика к диаметру заготовки выбирается в интервале 3,5-5,5.Минимальное отношение ограничивается прочностью заготовки, так как через нее передается крутящий момент при данной схеме деформации, и при отношении меньще 3,5 крутящий момент возрастает до критического, при степени деформации 25-30% (по обжатию) а при отношении более 5,5 практически не происходит исправления формы исходной заготовки.

Опробование предлагаемой конструкции

ролика для рассматриваемой схемы деформации, показало, что при деформации заготовки диаметром 20 мм (горячекатанный прокат), диаметре деформирующих роликов 100 мм, угле конической рабочей поверхности заходного участка 12, длине калибрующего участка 8 мм (при подаче 8 мм/об), угле конической рабочей поверхности выходного участка 1, степени деформации заготовки 20% точность полученного прутка соответствует 4 кл по

ГОСТ 7417-75, шероховатость поверхности - 8 кл по ГОСТу 2789-73.

Применение такого инструмента позволяет улучщить условия деформирования, снизить энергосилоБые показатели процесса, получить точность не ниже 4-5 кл

ГОСТ 7417-75, шероховатость поверхности 7-8 кл ГОСТ 2789-73. Это позволяет получить калиброванный прокат повышенной точности с термомеханической обработкой, а также калиброванный прокат из труднодеформируемых материалов.

Формула изобретения

Деформирующий инструмент для винтового протягивания, выполненный в виде ролика, ил еющего заходный участок с конической рабочей поверхностью, калибрующий цилиндрический участок и выходной участок с конической рабочей поверхностью, отличающийся тем, что, с целью повышения точности и качества поверхности обрабатываемых деталей, угол заходного участка между образующей конической рабочей поверхности и осью ролика выполнен равным 11-27°, а угол выходного участка между образующей конической рабочей поверхности и осью ролика выполнен равным 0,5-1°

Источники информации, принятые во внимание при экспертизе

1.Вопросы технологии повышения прочности и жесткости деталей машин. Ижевск,

1969, с. 31-36.

2.Уик Ч. Обработка металлов без снятия стружки. Мир, Москва, 1965, с. 190- 194.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для винтовой прокатки на трехвалковом стане | 1978 |

|

SU1047556A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2006303C1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821001A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ винтовой прокатки круглых заготовок сплошного профиля | 1977 |

|

SU1055551A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Технологический инструмент стана винтовой прокатки | 1986 |

|

SU1404129A1 |

| Бойки для ротационного обжатия | 1980 |

|

SU933170A1 |

Авторы

Даты

1981-10-15—Публикация

1979-02-20—Подача